某型燃氣輪機火焰筒虛擬試生產(chǎn)仿真技術應用研究?

石菁菁 苑 鑫 張 騰

(1.大連理工大學 大連 116000)(2.中國船舶重工集團公司第七〇三研究所 哈爾濱 150078)

1 引言

燃氣輪機以功率大、效率高、排放低、燃料多樣及其優(yōu)異性能和巨大的發(fā)展?jié)摿Γ谀茉础㈦娏Α⒑教臁⒑娇铡⑴灤④囕v、軍事等領域應用越來越廣,隨著市場需求的日益增高,發(fā)展先進燃氣輪機及其先進技術將成為新世紀能源動力發(fā)展的主要方向[5]。作為燃氣輪機的核心零部件,火焰筒的產(chǎn)品壽命短,加工技術難度大,研發(fā)過程復雜[6~7],工期延誤的風險較大,因此提高火焰筒的生產(chǎn)效率,縮短生產(chǎn)加工周期,才能在市場競爭搶占先機,占領更大的市場份額。目前,大部分火焰筒生產(chǎn)線都是在產(chǎn)線建設完成投產(chǎn)后,才能準確評估產(chǎn)線的生產(chǎn)能力,驗證產(chǎn)線的合理性,非常容易出現(xiàn)規(guī)劃與實際情況相差甚遠的情況,往往達不到預期的效果。如果投產(chǎn)后再做出調(diào)整,會大大增加企業(yè)的成本與風險。所以迫切需要一種利用數(shù)據(jù)支撐的解決方案,可以在產(chǎn)線規(guī)劃階段就對建設方案進行合理性評估,降低產(chǎn)線實施后的風險,減少實施后調(diào)整設備型號與數(shù)量的次數(shù),使未來產(chǎn)線產(chǎn)能達到預期,提高投入產(chǎn)出比。plant simulation[8~13]是以色列 Tecnomatix開發(fā)的軟件工具,該軟件提供大量物流設備和生產(chǎn)單位模型庫,能夠全面模擬仿真過程,并通過內(nèi)嵌的編程語言實現(xiàn)精細控制和高度靈活的邏輯,該軟件支持多種形式的接口,可以與其他軟件進行良好的通信。plant simulation作為基于計算機仿真技術,通過系統(tǒng)建模和實驗分析方法,可以把生產(chǎn)系統(tǒng)中的物料、工藝、設備、庫存、班次、物流等信息動態(tài)有機結合起來,能夠準確全面快速的反應生產(chǎn)加工過程與結果,通過對仿真模型的優(yōu)化[14~16],達到提高生產(chǎn)效率、降低庫存、降低成本、縮短產(chǎn)品生產(chǎn)周期的目標。

2 仿真模型的建立

2.1 仿真計算原理

使用plant simulation,按照火焰筒產(chǎn)線實際的生產(chǎn)節(jié)拍,編寫仿真計算的邏輯:

工藝路線遵循生產(chǎn)工藝要求、設備各加工單元的加工路線、設備加工能力和設備忙閑狀況確定實際的加工路線;

物流采用AGV小車運輸方式,物流調(diào)度策略為被動呼叫,由設備、立庫呼叫物流調(diào)度系統(tǒng),同時呼叫時,遵循優(yōu)先整機裝配、其次為組件裝配、最后才是零件加工,同等原則下,先呼叫先執(zhí)行,物流路線為無碰撞情況下的最短路線;

原材料采用無限供應,可以連續(xù)生產(chǎn);

兩種仿真模式:計算單位時間內(nèi)的產(chǎn)量和加工固定產(chǎn)量的產(chǎn)品所需要的時間。

2.2 產(chǎn)線信息統(tǒng)計

在仿真模型創(chuàng)建之前,需要統(tǒng)計火焰筒產(chǎn)線的具體情況,主要包括產(chǎn)線布局、工藝信息、物料信息、班次信息、庫存信息、設備信息、物流信息、產(chǎn)品信息等。

2.3 建立仿真模型

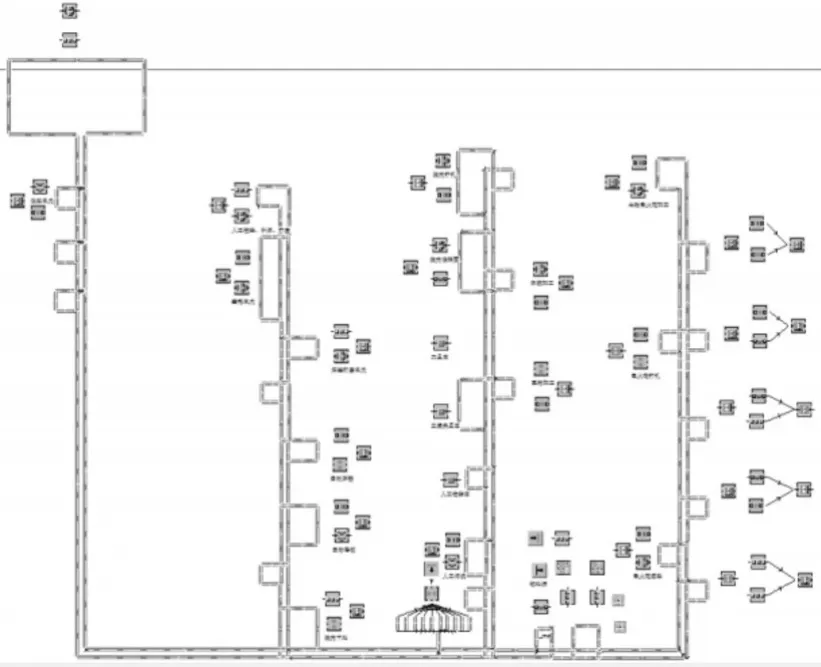

根據(jù)以上參數(shù),在plant simulation軟件中創(chuàng)建精準的火焰筒產(chǎn)線布局仿真模型。

圖1 產(chǎn)線布局仿真模型

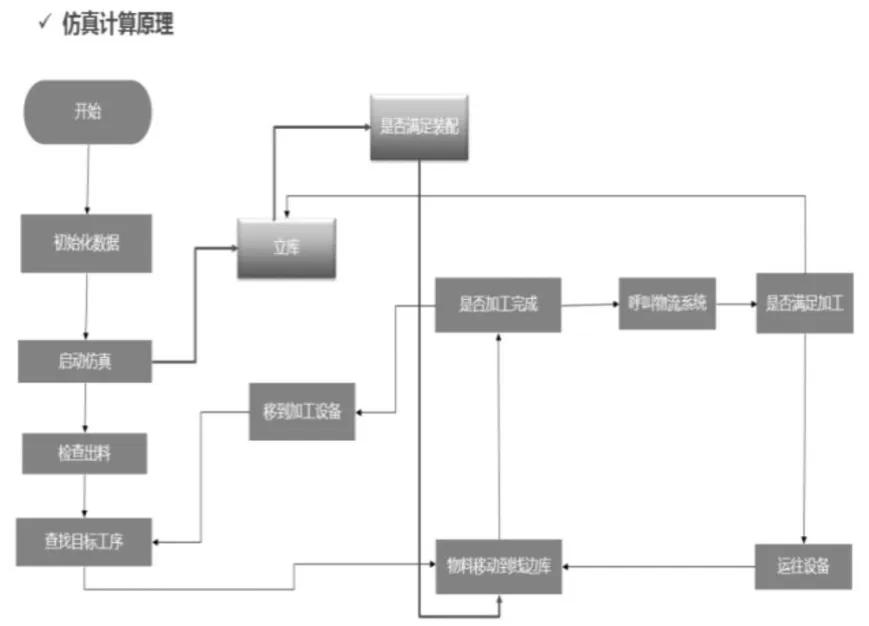

2.4 開發(fā)仿真計算邏輯

首先依次檢查是否滿足整機裝配、部件裝配,然后檢查原材料是否滿足出庫條件,如果滿足出庫則呼叫物流系統(tǒng)運輸物料開始加工;當設備加工完成后,檢測AGV小車與物流軌道的占用情況,判斷是否繼續(xù)呼叫物流系統(tǒng)進行運輸;同時檢查目標設備忙閑程度,是否需要運往立體倉庫暫存;如此不斷循環(huán),直至滿足目標產(chǎn)能或者目標加工時間時,仿真程序自動停止,得出仿真結果。

圖2 仿真計算原理

3 仿真結果計算及分析

3.1 實驗管理器與瓶頸分析器

影響產(chǎn)能的因素非常多,通過實驗管理器與瓶頸分析器進行產(chǎn)能瓶頸分析,從而調(diào)整對應的瓶頸因素來提升產(chǎn)能。

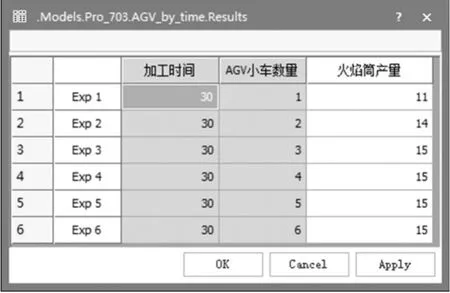

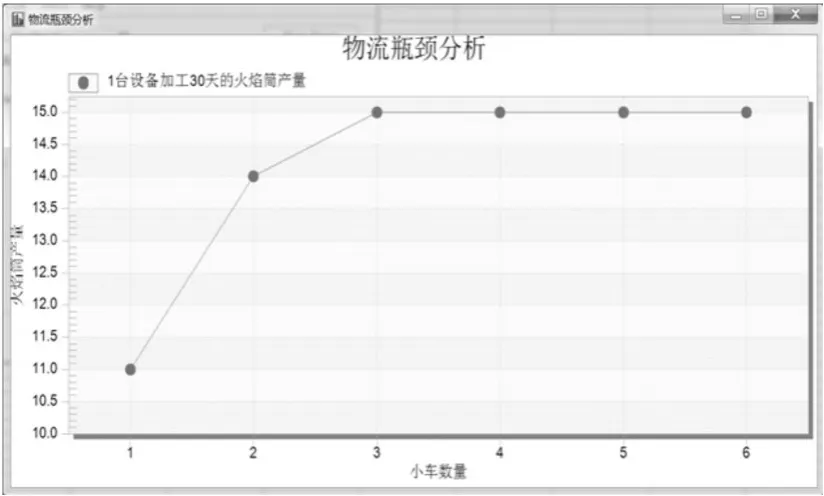

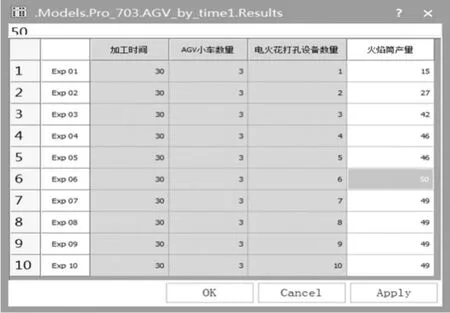

首先分析物流因素:使用實驗管理器,將加工時間設置為固定值,各個加工單元的設備數(shù)量均保持不變,逐漸增加AGV物流小車數(shù)量,來觀察火焰筒產(chǎn)量的變化情況。

圖3 物流瓶頸分析

圖4 物流瓶頸分析

通過實驗結果可以看出當保持其他輸入?yún)?shù)不變得情況下,只增加AGV小車數(shù)量,當小車數(shù)量為3臺時,火焰筒產(chǎn)量已經(jīng)達到最大,再增加小車數(shù)量產(chǎn)能也沒有明顯的提升,推測產(chǎn)能瓶頸已經(jīng)發(fā)生變化。

通過對仿真結果進行分析:使用瓶頸分析器,觀察當AGV小車為3時,電火花打孔設備的利用率非常高,達到了88.63%,說明該設備可能為當前的產(chǎn)能瓶頸。

圖5 設備利用率分析

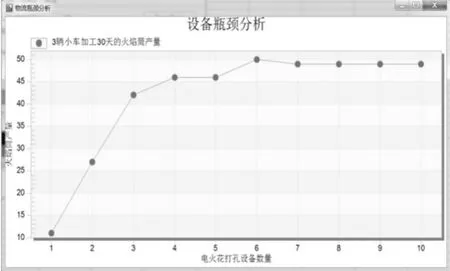

繼續(xù)使用實驗管理器進行實驗,將其他輸入?yún)?shù)保持不變,只增加電火花打孔設備的數(shù)量,來觀察火焰筒產(chǎn)量的變化情況。

圖6 設備瓶頸分析

圖7 設備瓶頸分析

由實驗結果可以觀察到,增加電火花打孔設備后,產(chǎn)能有了很明顯的提升,當電火花打孔設備增加到6臺時,產(chǎn)能為50臺,再繼續(xù)增加該設備數(shù)量,產(chǎn)能并沒有明顯的提升,說明影響產(chǎn)能瓶頸的因素已經(jīng)發(fā)生變化。可以繼續(xù)使用以上方法不斷分析瓶頸,反復調(diào)整瓶頸因素來得到最優(yōu)的產(chǎn)能。

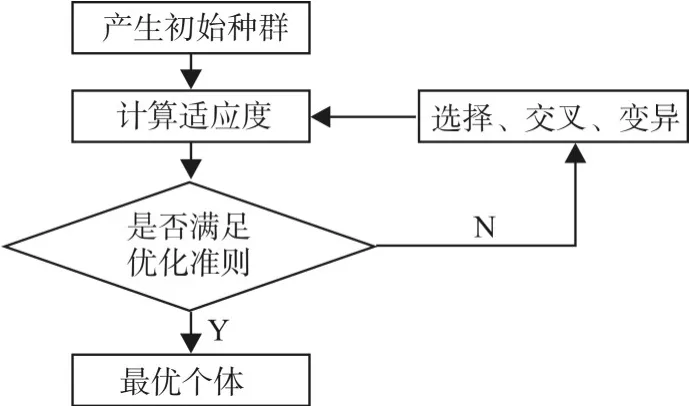

3.2 遺傳算法優(yōu)化排產(chǎn)順序

通過基因遺傳算法,對于系統(tǒng)的關鍵參數(shù)進行優(yōu)化運算。

圖8 基因遺傳算法

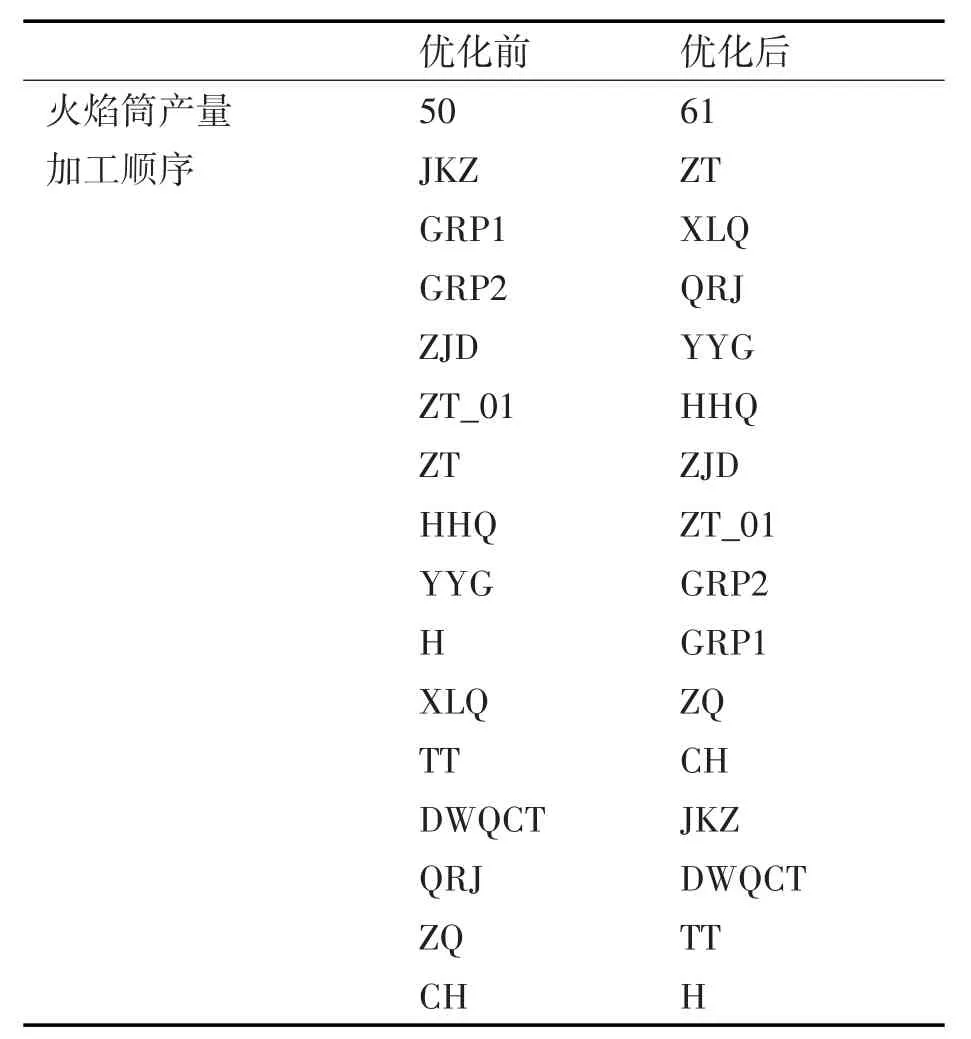

將優(yōu)化準則設置為物料加工順序與最大產(chǎn)能,最終得到當前生產(chǎn)節(jié)拍的最優(yōu)的加工順序,當加工順序最優(yōu)時,產(chǎn)能得到很大的提升。

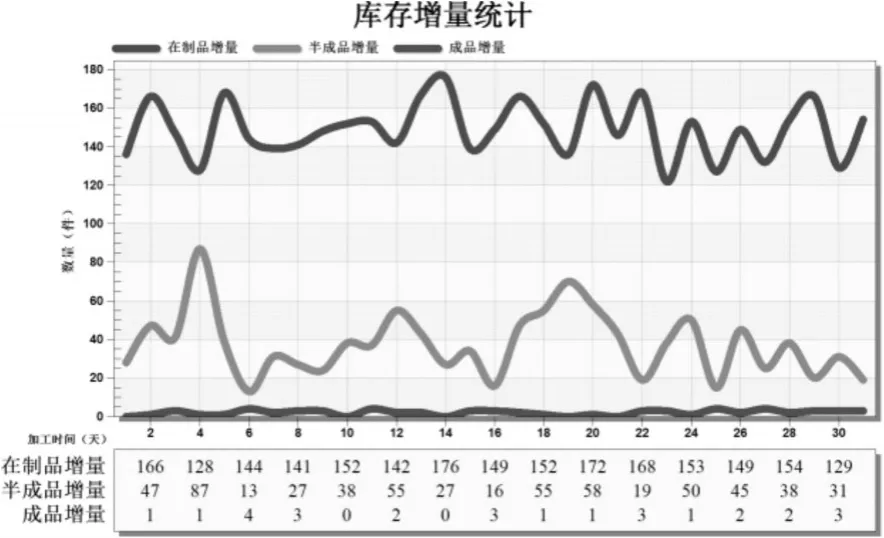

3.3 庫存增量統(tǒng)計分析

通過仿真模型計算得出的庫存增量的統(tǒng)計數(shù)據(jù),可以分析出按照當前的產(chǎn)線規(guī)模,所需要配備的立體倉庫的容量,以及火焰筒的出庫周期、原材料的補充周期等;還可以計算出最大庫存量是多少以及完成整機裝配后,零部件、半成品所剩余的數(shù)量;從而分析工序、設備、物流相互配備是否合理。

表1 加工順序優(yōu)化

圖9 庫存增量統(tǒng)計

4 結語

通過虛擬仿真技術,實現(xiàn)對某型燃氣輪機火焰筒生產(chǎn)線的優(yōu)化。基于plant simulation,結合產(chǎn)線的實際情況,開發(fā)火焰筒產(chǎn)能仿真模型,并通過實驗管理器、瓶頸分析器,使用遺傳算法,優(yōu)化設備數(shù)量、AGV小車數(shù)量、物料加工順序、立體倉庫容量,最終實現(xiàn)火焰筒產(chǎn)線加工30天的產(chǎn)量由11臺提升至61臺,達到了提升產(chǎn)能的目的。可以按照以上方法,不斷地分析工序瓶頸、設備瓶頸、庫存壓力等數(shù)據(jù),不斷調(diào)整輸入條件,調(diào)整設備、物流、庫存的配比,反復計算,得出最優(yōu)的火焰筒產(chǎn)線建設方案;同時也可以使用以上方法縮短火焰筒的生產(chǎn)周期,提升火焰筒產(chǎn)量,最終實現(xiàn)最小的投入、最大的產(chǎn)出。