提高轉爐工序能效的工藝實踐

鄧志勇,王飛宇,張一臣,馬桂芬,楊春偉

(天津天鋼聯合特鋼有限公司,天津301500)

0 引言

我國是世界最大的產鋼國,同時也是資源、能源相對匱乏的國家,實施高效生產、節能減排是保證我國鋼鐵工業實現可持續發展的關鍵。鋼鐵冶煉中,我國的轉爐冶煉占比超過90%,因此減少轉爐能耗對保證鋼鐵工業健康發展具有重要意義。近年來,隨著現代科學技術的發展,鋼鐵企業大力推行結構優化,煉鋼生產正在向實現緊湊式連續化的專業生產線、實現高效率快節奏的生產工藝、向降低消耗和污染的方向發展[1]。降低鐵鋼比、提高轉爐冶煉周期是提高轉爐工序能效的主要技術指標。轉爐生產中消耗的能源介質主要有電能、各種燃氣和水。從中鋼協公布的2018 年轉爐工序能耗數據來看[2],跟蹤重點鋼企轉爐工序平均能耗消耗為10.61 kgce/t,對煤氣和蒸汽回收的能源平均為24.0 kgce/t,轉爐工序綜合能耗為-13.39 kgce/t,基本實現了負能煉鋼。本文根據天鋼集團聯合特鋼有限公司的3座120 t 轉爐生產實踐,重點介紹提高轉爐工序能效的具體措施,分析各種措施對能效提高的貢獻率,為轉爐煉鋼企業提高工序能效提供借鑒。

1 轉爐煉鋼能效主要影響因素及分析

在轉爐煉鋼生產過程中,對整個工序能耗影響最大的因素為轉爐煉鋼過程中電、氧氣、氮氣的消耗、轉爐煤氣回收與消耗以及蒸汽回收量。在轉爐冶煉中,鐵水載能最大,其消耗對煉鋼的能值影響也最大,其次為轉爐生產效率,縮短轉爐吹煉可以有效降低各類消耗,還可促進鋼包周轉熱效率,降低耐材消耗。另外影響較大就是煤氣和蒸汽回收,高效的回收可以有效提升工序能效。

1.1 增加廢鋼入爐量,降低鐵鋼比

降低鐵鋼比,增加廢鋼入爐量,將廢鋼作為新鐵源取代部分鐵水有利于提高鋼產量,也可增加轉爐原料的適應性,可根據市場情況選擇最佳的原料結構,降低煉鋼成本,同時降低鐵鋼比,有利于減少環境污染和噸鋼能耗,形成綠色化生產。

(1)采用全工序廢鋼加入工藝

多加廢鋼是控制轉爐能耗關鍵,為實現高廢鋼比冶煉,解決廢鋼裝入困難的問題,建立了多工序廢鋼裝入制度:分別在鐵水溝、鐵水罐、廢鋼斗、轉爐高位料倉和爐后鋼包內加入適量廢鋼(見圖1),縮短廢鋼裝入時間。

圖1 工序廢鋼加入量

通過全工序廢鋼加入工藝入爐廢鋼量明顯增加(見圖2)可以看出,對于120 t 轉爐,采用全工序廢鋼加入工藝廢鋼,加入量增加了16 t。由于轉爐熱平衡控制準確,入爐的碳素降低,不僅沒有延長轉爐冶煉周期,而且保證了高廢鋼比快速冶煉的要求。

圖2 傳統工藝與新工藝入爐廢鋼對比

(2)探索工序廢鋼預熱工藝

對于鐵鋼比降低,增加廢鋼,廢鋼的快速熔化成為關鍵。對此我們采用廢鋼在線烘烤技術,提高廢鋼入爐溫度,加快其熔化。實驗室研究表明[3],廢鋼預熱到400 ℃以上后,熔化時間從常溫需要35 min 快速降到25 min 以內。以此我們建立鐵水包在線廢鋼和鋼包在線廢鋼預熱工藝。兌完鐵后鐵包在運輸線上加廢鋼5~10 t,預熱時間可做到30 min 以上,廢鋼預熱溫度可達600~700 ℃;鋼包在修包結束后加入廢鋼5 t,在線烘烤預熱25 min 以上,廢鋼溫度可達300~400 ℃,在鋼水強大的沖擊攪拌作用下,鋼包內的廢鋼迅速熔化;由于鐵包廢鋼預熱措施的有效實施,使得轉爐終點溫度提高了13.6 ℃,由于出鋼溫度的保證,使得鋼包加廢鋼工藝成為可能。

(3)降低鐵鋼比效能分析

通過全工序廢鋼入爐工藝和廢鋼預熱,轉爐能效取得明顯改善,轉爐吹煉氧氣消耗下降5 m3/t,噸鋼的綜合能耗減少138.5 kgce/t(見圖3、圖4)。

圖3 2018 年和2019 年入爐綜合能耗對比

圖4 2018 年和2019 年轉爐氧氣消耗對比

1.2 縮短轉爐冶煉周期

(1)縮短轉爐冶煉周期

為了提高轉爐生產效率,減少輔助時間,縮短冶煉周期,天鋼聯合特鋼進行了一些列技術改造和攻關。主要包括改造加廢鋼模式、采用高效氧槍、實現不倒爐出鋼、高效出鋼模式、提高單爐產量等技術措施(見表1)。

通過以上措施實施,轉爐單爐產量在增加10 t的基礎上,使轉爐吹煉周期從平均32 min 降低到平均23 min,單座轉爐日產爐數從40 爐提高到53爐,提高轉爐效率32.5%。

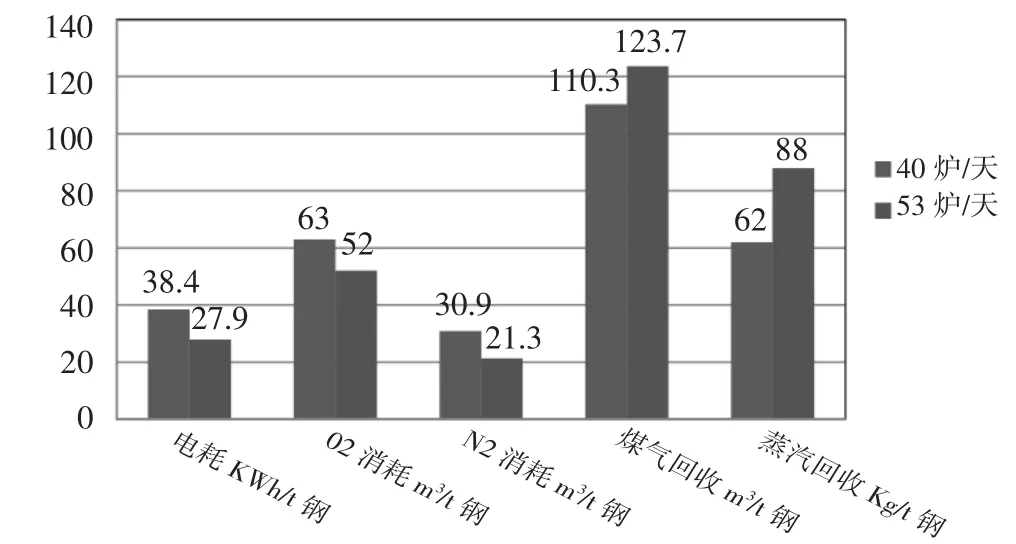

(2)縮短冶煉周期效能分析

通過提高轉爐的生產效率,轉爐能耗指標明顯改善,電耗噸鋼下降10.5 kWh,氧氣消耗下降11 m3/t 鋼,氮氣消耗下降9.61 m3/t 鋼,煤氣回收提高13.4 m3/t 鋼,蒸汽回收提高26 kg/t 鋼。轉爐能效顯著提高(見圖5)。

1.3 優化爐料結構

(1)推行不用氧化性材料造渣工藝

傳統轉爐采用氧化性冷卻劑化渣為主、氧槍化渣為輔的造渣工藝。為了充分利用轉爐化學熱能,造渣料采用活性石灰和輕燒白云石兩種渣料,通過氧槍槍位變化調控,保證合理的(FeO)促進石灰溶解,實現冶煉過程不加氧化劑和生渣料。石灰的加入量嚴格按照鐵水硅含量控制,終渣堿度控制在2.8~3.0,輕燒白云石盡量在前期加入。兩者工藝對比見表2。

表1 提高轉爐吹煉效率的技術措施

圖5 轉爐生產效率提升能耗對比

表2 兩種造渣制度工藝對比

從表2 看出,采用無冷卻劑加入工藝轉爐入爐廢鋼比例提高,在堿度降低情況下,脫磷率和傳統工藝相當,但終渣T.FeO%降低,脫硫率明顯提高。

(2)能效分析

通過合理的爐料結構,轉爐冶煉過程噴濺減少,降低渣料消耗,噸鋼渣料從傳統工藝的61.56 kg/t 降低到48.36 kg/t;渣料減少20%,節約能耗為2.43 kgce/t[4]。

1.4 降低轉爐出鋼溫度

隨著轉爐生產高效化,冶煉周期的縮短,轉爐熱停時間明顯減少,終點采用不倒爐出鋼,擴大出鋼口直徑,出鋼時間縮短1~2 min,由此轉爐熱效率得到顯著提高,為轉爐降低出鋼溫度奠定基礎。由于整個生產節奏加快,我們對爐機匹配進行了技術改造,結合連鑄高效澆注,鋼包數量減少,而周轉加快,鋼包盛鋼溫度從950 ℃提高至1 100 ℃,帶來連鑄澆注過熱度降低10~15 ℃,也為轉爐進一步降低出鋼溫度創造有利條件。轉爐出鋼溫度從1 610~1 640 ℃降至1 590~1 620 ℃,平均降低溫度20 ℃,節約能耗0.63 kgce/t。

1.5 高效的煤氣和蒸汽回收

通過縮短轉爐吹煉時間,加快吹煉節奏,加大供氧強度,提高供氧效率,優化搶位控制,實現不倒爐出鋼,有效提升轉爐煤氣和蒸汽的回收量,煤氣和蒸汽回收分別增加13.4 m3/t 鋼、26 kg/t 鋼,增加能源回收分別為2.72 kgce/t 鋼、2.27 kgce/t 鋼。

2 綜合效能分析

通過圍繞以上五方面的工藝研究,轉爐工序的綜合能耗明顯降低。2018 年鋼鐵企業轉爐綜合能耗為-13.39 kgce/t,聯合特鋼為-16.60 kgce/t。2019 年1—9 月,通過實施全流程廢鋼入爐措施,每爐可增加廢鋼10~15 t。通過提高轉爐吹煉效率,冶煉周期降至23.0 min,單爐日平均提高產量10 爐。通過優化爐料結構特,降低轉爐出鋼溫度,提高煤氣和蒸汽回收量,轉爐綜合能耗下降至-21.3 kgce/t,取得較好的經濟效益。

3 結論

(1)通過全工序廢鋼加入工藝和廢鋼預熱,可降低氧氣消耗5 m3/t,噸鋼綜合能耗減少138.5 kgce/t。

(2)縮短冶煉周期至23 min,轉爐冶煉效率提高32.5%,可以有效降低能耗指標。

(3)通過實行不加冷料造渣工藝,轉爐渣料減少20%,節約能耗為2.43 kgce/t。

(4)出鋼溫度降低20℃,可節約能耗0.63 kgce/t。

(5)通過提高煤氣和蒸汽回收量,可降低轉爐能效4.99 kgce/t。

(6)通過對降低轉爐能效工藝實踐,轉爐綜合能效下降至-21.3 kgce/t。