LBQ22-25FJ螺桿泵地面驅動裝置的研制與應用*

李松 王一兵 李盛華 鄒艷 盧顯圣

(1.中石化石油機械股份有限公司;2.中石化石油機械股份有限公司研究院;3.中石化石油機械裝備重點實驗室)

近幾年,大慶、勝利油田進入三次采油,聚合物驅、三元復合驅占據主導[1],中原、江漢、江蘇等油田進入二期末期開采,油藏具有高含水、高含砂特性[2-4],螺桿泵以檢泵周期長、泵效高、能耗低、適應性強等優勢在油田逐步推廣[5-6]。但在現場應用中,螺桿泵地面驅動裝置卻暴露出一些問題,如盤根盒漏原油需日常鏟除、擦拭,增加了日常維護的頻率和勞動強度;驅動裝置長時間運轉后,箱體油封處滲漏原油;密封更換需吊車等大型機械,增加修井作業成本;防反轉裝置不可靠造成抽油桿脫扣、光桿甩彎和飛輪等事故;防反轉裝置反扭矩釋放速度慢,修井作業等待時間長等[7-9]。因此,研制了能克服現有缺點的新型螺桿泵驅動裝置,采用上置式機械密封和自調節式油封,解決了盤根盒漏原油、箱體油封滲漏、密封更換不便等問題;采用可調節液壓防反轉裝置,解決了防反轉裝置不可靠、反扭矩釋放慢等問題。

1 結構特點及工作原理

1.1 結構特點

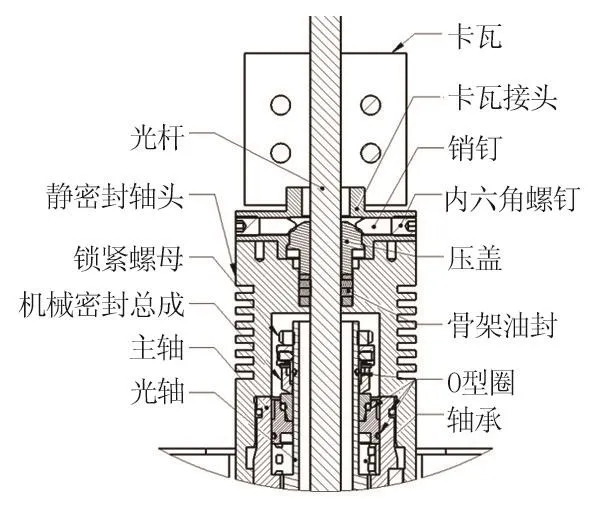

圖1 地面驅動裝置結構示意圖

LBQ22-25FJ地面驅動裝置主要由傳動機構、支撐機構、密封機構和防反轉機構組成(圖1)。傳動機構包括減速箱、大皮帶輪、輸入軸、小弧齒錐齒輪、大弧齒錐齒輪、主軸和光軸,經過點動皮帶和剛性弧齒錐齒輪兩級減速將扭矩傳遞到井下螺桿泵;支撐機構由軸承、井口總成、支撐桿總成和支撐架組成,將抽油桿及驅動裝置自身重力傳遞到井口;密封機構由上置式機械密封總成、可調節油封和靜密封軸頭組成,光桿從其內孔穿過;防反轉機構包括齒輪泵、超越離合器、泵齒輪、反制動大齒輪、液壓油箱、調節閥總成和鉗盤式制動器,反制動大齒輪安裝在主軸上端,泵齒輪通過超越離合器與齒輪泵動力輸入軸連接,反制動大齒輪與泵齒輪相互嚙合,液壓油箱、鉗盤式制動器一起通過連接板固定安裝在減速箱上,液壓油箱連接齒輪泵,齒輪泵高壓出口、調節閥總成、鉗盤式制動器進油口通過高壓油管連接。

與現有技術相比,LBQ22-25FJ地面驅動裝置主要有以下優點:

1)可調節液壓防反轉裝置,使抽油桿反轉扭矩可以點動釋放,避免了抽油桿脫扣、光桿甩彎和飛輪等事故發生,保證了系統的安全可靠性;同時可調節液壓裝置可以控制抽油桿反扭矩釋放的快慢,避免反扭矩釋放慢導致修井等待時間長、反扭矩釋放快導致桿脫等問題,提升了修井作業效率。

2)采用上置式機械密封和自調節式油封,可實現井口零泄漏,密封維修更換簡便,大幅降低了井口日常維護和密封維修作業的勞動強度。

1.2 工作原理

由于抽油桿柱自身儲存彈性勢能及油套壓差[8],都會導致螺桿泵停機時發生反轉。為保證停機安全,地面驅動裝置采用可調節液壓防反轉裝置(圖2),驅動裝置正常運轉時,反制動大齒輪、泵齒輪隨主軸一起轉動。由于齒輪泵上超越離合器的超越作用,齒輪泵不工作。驅動裝置主軸反轉時,通過反制動大齒輪與泵齒輪之間嚙合,泵齒輪反轉,與泵齒輪連接的超越離合器瞬時嚙合帶動齒輪泵工作。齒輪泵從液壓油箱內吸取液壓油,通過調節閥總成、高壓油管供給鉗盤式制動器,鉗盤式制動器通過活塞將液壓力作用到剎車片,使剎車片與反制動大齒輪接觸產生摩擦制動力,使反制動大齒輪反轉轉速降低,齒輪泵的供液能力降低,鉗盤式制動器的卡緊力降低,使反制動大齒輪反轉轉速升高,增加齒輪泵的供油量,提升鉗盤式制動器的卡緊力,如此反復,實現螺桿泵抽油桿反扭矩的釋放。

圖2 防反轉裝置液壓原理圖

溢流閥可以調節制動油缸最大泄油壓力,控制鉗盤式制動器活塞作用到剎車片上的壓力,從而實現調節反轉扭矩釋放時鉗盤式制動器最大制動力大小;節流閥可以調節制動油缸液壓油回路的流量,可實現調節反轉扭矩釋放時鉗盤式制動器制動力變化的快慢,間接控制抽油桿反扭矩釋放的快慢。

LBQ22-25FJ地面驅動裝置采用上置式機械密封+可調節油封結構(圖3)。機械密封總成的動環固定安裝到光軸,靜環固定安裝在主軸,通過鎖緊螺母和彈簧向動環和靜環之間施加預緊力。地面驅動裝置正常運轉時,動環和靜環之間接觸面浸泡潤滑油,形成流體膜實現長時間動密封。維修更換時,先用封井器卡緊光桿,將上部卡瓦卸下,再將可調節油封和靜密封軸頭卸下,旋松緊定螺釘、旋下鎖緊螺母,就可以更換機械密封總成。

圖3 上置式機械密封+可調節油封結構

可調節油封通過內六角螺釘推動銷釘向前運動,銷釘倒角斜面擠壓壓蓋上部斜面,使壓蓋向下運動對骨架油封施加預緊力。驅動裝置長時間運轉后,由于軸向松動或徑向擠壓骨架油封可能會出現滲漏。通過調節內六角螺釘向骨架油封施加預緊力,從而使骨架油封重新建立良好的密封狀態。

2 設計計算

2.1 制動力矩計算

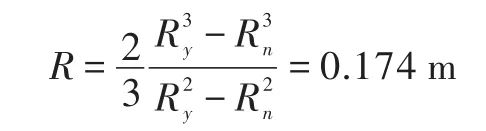

選用鉗盤式制動器(表1),制動盤有效工作半徑[9]:

式中:R——制動盤有效工作半徑,m;

Ry——剎車片外圓半徑,m;

Rn——剎車片內圓半徑,m。

表1 鉗盤式制動器主要參數

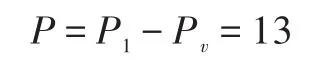

選用額定壓力21 MPa的HGP-1A-F4R型齒輪泵,通過壓力表將溢流閥的泄油壓力調節為13 MPa,由于液壓管路較短,管道壓力損失小可以忽略不計,鉗盤式制動器液壓缸輸入壓力:

式中:P——液壓缸輸入壓力,MPa;

Pv——系統壓力損失,MPa;

P1——系統最大壓力,MPa。

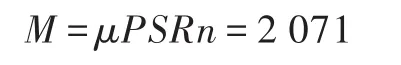

鉗盤式制動器制動力矩[10]:

式中:μ——摩擦系數;

M——制動力矩,Nm;

P——液壓缸壓力,MPa;

S——液壓缸面積,mm2;

R——有效制動半徑,m;

n——液壓缸個數。

2.2 機械密封端面比壓計算

密封介質為原油,密封壓力(表壓)3 MPa,選用H75N-55型機械密封(表2),動、靜密封環使用SiC。安裝軸外徑為55 mm;補償環內徑為57 mm;補償環外徑為61 mm。

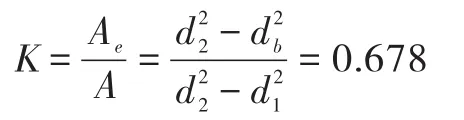

內裝型載荷系數:

式中:d1——光軸外徑,mm;

d2——補償環內徑,mm;

db——補償環外徑,mm。

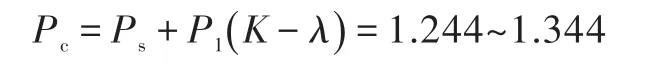

端面比壓:

式中:Pc——端面比壓,MPa;

Ps——彈簧比壓,選取0.2~0.3;

P1——密封壓力(表壓),MPa;

λ——反壓系數,選取0.33;

K——內裝型載荷系數。

端面比壓計算值基本滿足推薦數值1.1~1.3(表 3)。

表3 推薦端面比壓計算值

3 型式實驗

LBQ22-25FJ地面驅動裝置在大慶國家電動潛油泵質量監督檢驗中心進行檢測,中心擁有螺桿泵地面驅動裝置檢測系統[11],可在室內模擬現場實際工況,檢測其各項性能指標,還可實現防反轉性能檢測,主要由扭矩加載系統、軸向力加載系統、密封試壓系統、反扭矩加載系統及輔助裝置組成。

3.1 防反轉裝置性能實驗

依據GB/T 21411.2—2019推薦的實驗方法進行檢測(圖4),從圖中可看出地面驅動裝置最大釋放轉速為91 r/min,此時制動扭矩為956 Nm,制動功率為9.1 kW;最大制動扭矩為1 994 Nm,此時釋放轉速為13 r/min,制動功率為2.71 kW。最大制動扭矩基本符合溢流閥泄油壓力調節為13 MPa時的設計計算制動力矩。

圖4 地面驅動裝置制動扭矩測試圖

對驅動裝置密封性能進行測試(圖5),在150 r/min轉速下,試驗壓力3 MPa運轉10 min,密封無泄漏。

圖5 地面驅動裝置密封性能測試圖

3.2 工業試驗

2臺LBQ22-25FJ地面驅動裝置于2018年3月在江漢油田2口井進行工業試驗(圖6),截至2019年6月,2臺地面驅動裝置上置式機械密封均無滲漏現象,大幅降低了井口維護的勞動強度。1臺地面驅動裝置油封無滲漏現象,1臺地面驅動裝置運轉1個月后油封出現1次滲漏,通過調節可調節油封滲漏現象終止。2臺地面驅動裝置分別停機多次,液壓防反轉裝置均能夠點動剎車將反轉扭矩緩慢釋放,最高反轉速度為43 r/min,最高反扭矩釋放時間83 s,無因反轉扭矩造成光桿甩彎、抽油桿脫扣現象。

圖6 2口井地面驅動裝置工業試驗

4 結論

1)可調節液壓防反轉裝置可連續進行點動制動,避免了抽油桿脫扣、光桿甩彎和飛輪等事故發生,保證了系統的安全可靠性;同時可調節制動力和制動速度,控制停機后反扭矩釋放等待時間,提升了修井作業效率。

2)上置式機械密封和可調節油封可實現井口零泄漏,免去日常更換密封、擦除油污工作,大幅降低井口維護強度及維護頻率;可調節油封可在長時間運轉出現滲漏后進行調節終止滲漏現象;同時維修方便,通過封井器實現不用吊車即可進行機械密封更換,降低了維護成本。