低溫大口徑高壓上裝固定球閥設計分析

(圣博萊閥門有限公司,上海 201506)

LNG工廠、接收站、氣化站、煤氣化及空分裝置、煤制烯烴等項目中低溫大口徑高壓上裝固定球閥是作為關鍵設備來進行產品質量控制,特別是壓力等級在15~25MPa的超低溫球閥,目前主要還是依賴進口。

進口的低溫球閥,尤其是高壓大口徑上裝球閥,不僅價格昂貴,而且采購周期長,特別是關鍵閥門部件,一旦損壞,無法在短時間內恢復,使裝置的穩定運行受到嚴重制約。因此,此類閥門的國產化具有十分重要的意義。分析國內現狀發現,實現國產化還具有一定難度,主要體現在以下幾方面。

(1)技術方面:主要表現在設計技術與國外廠商有一定差距,閥門設計可靠性不強,對閥門低溫材料的選擇未做深入研究,對閥門深冷狀態下的密封影響因素分析不足。

(2)制造方面:由于國內企業在超低溫閥門設計制造領域起步較晚,在零部件加工、產品組裝和公差選擇配合方面,還缺乏一定的理論研究和實際經驗,因此,需在這方面進行大量的基礎工作。

現主要從設計方面分析NPS16 Class1500低溫大口徑高壓上裝固定球閥。

1 閥門低溫狀態下可靠性研究

采用失效模式與影響分析,對低溫閥門可靠性進行研究;根據失效模式及對應原因,分析可靠性薄弱環節并提出改進措施。失效模式零(部)件匯總見表1。

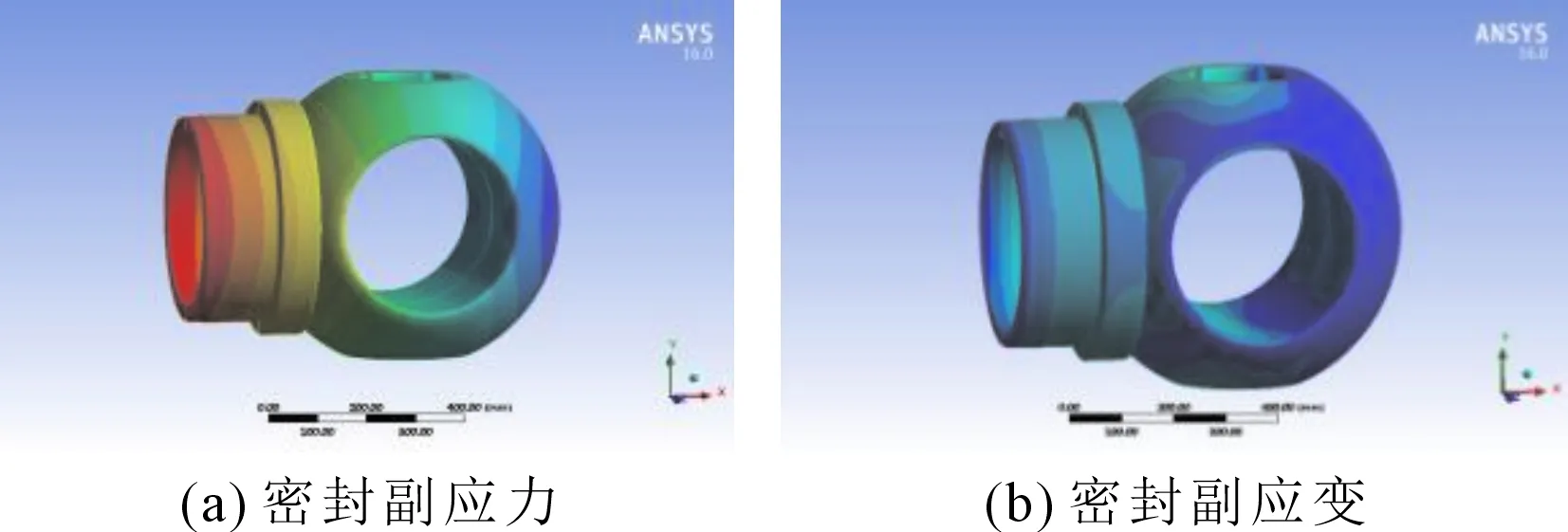

表1 失效模式零(部)件匯總

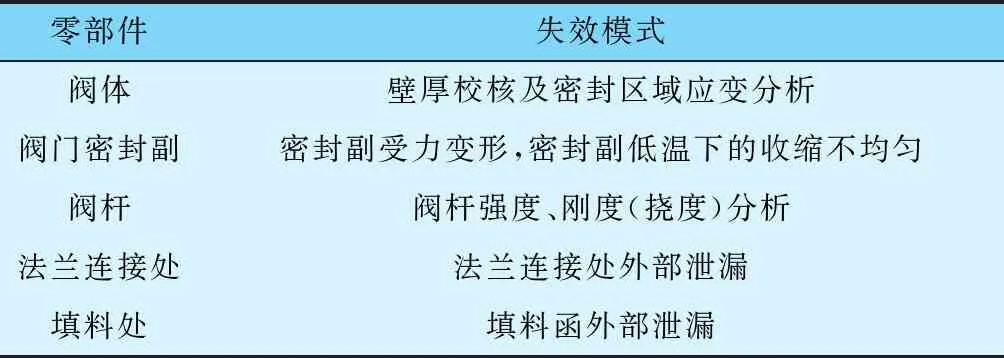

1.1 閥體強度模擬分析

閥體為閥門的核心部件,通過有限元分析計算,旨在確定其壁厚是否滿足要求(見圖1),確保零件應力及各密封區域的應變在設計允許范圍內。

圖1 閥體應力應變云圖

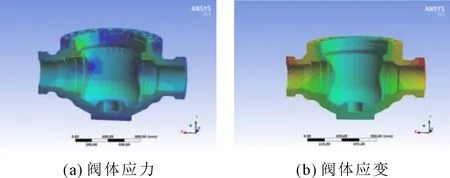

1.2 中法蘭強度模擬分析

該閥門口徑大、壓力高,閥蓋與閥體連接處的密封可靠性是關鍵,因此中法蘭強度須嚴格保證。通過有限元分析(見圖2),以驗證中法蘭強度是否滿足設計要求。

圖2 閥蓋應力應變云圖

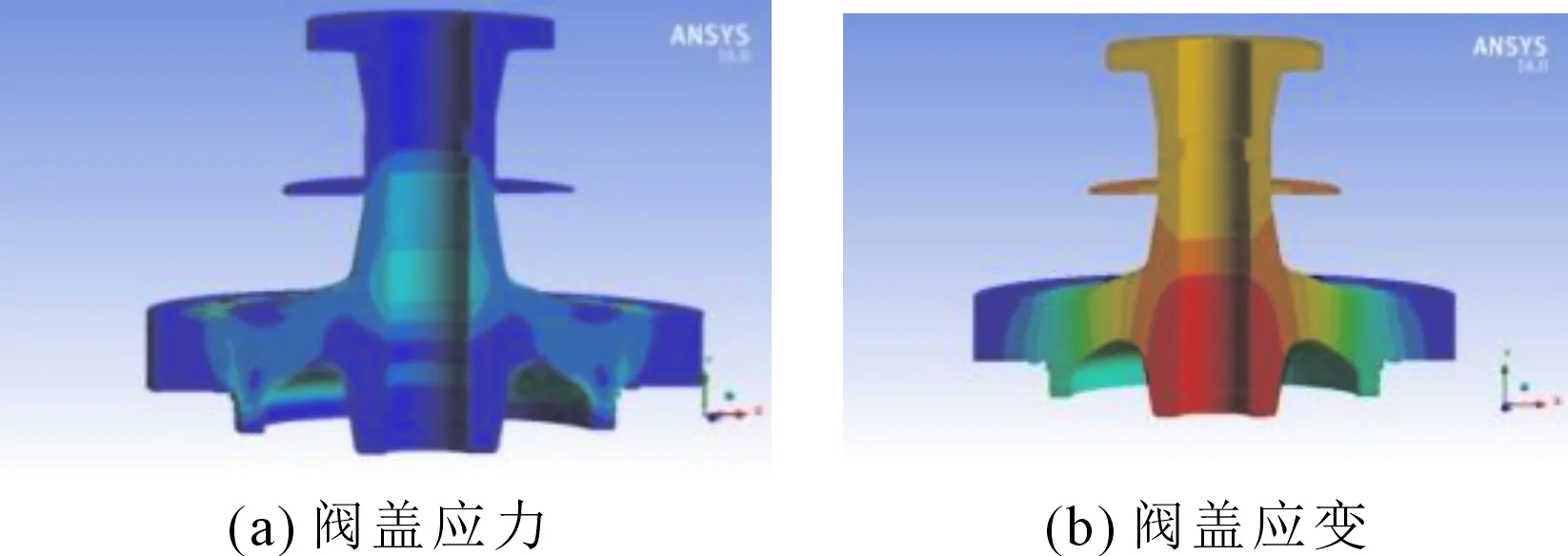

1.3 低溫狀態下的閥座與球體密封副強度及密封面比壓模擬分析

-196℃超低溫狀態下,零件收縮將導致尺寸參數的變化,因此,低溫密封狀態下其密封面比壓是否均勻、收縮是否協調一致,都將影響閥門在超低溫狀態下的密封性能。采用熱—結構耦合分析,計算出密封副的應力應變狀態(見圖3),驗證尺寸參數是否滿足密封要求。密封面比壓分布見圖4。

圖3 密封副應力應變云圖

圖4 密封面比壓分布云圖

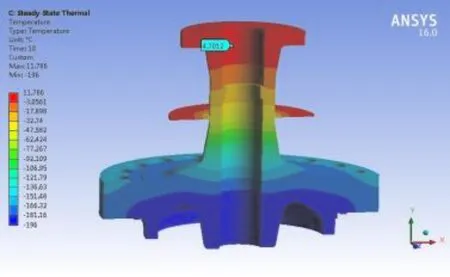

1.4 加長閥蓋溫度場模擬分析

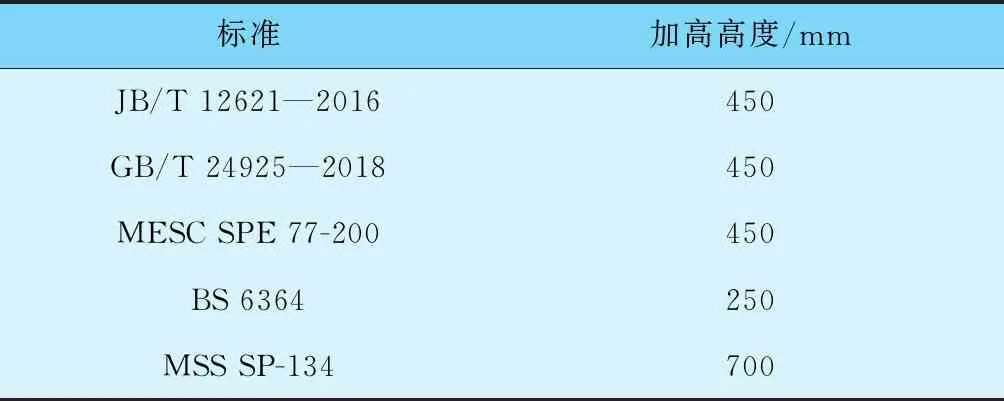

閥蓋與閥桿之間主要采用軟性的柔性石墨和高分子聚四氟乙烯組合填料密封,為保證密封性能,填料應有足夠的回彈性,因此,其工作溫度應在零度以上,通過ANSYS溫度場分析以驗證閥蓋加長高度是否符合設計要求(見圖5)。低溫閥門標準對NPS16閥蓋加長高度要求的對比見表2。

圖5 加長閥蓋溫度場分布云圖

表2 低溫閥門標準對NPS16閥蓋加長高度要求的對比

注:MSS SP-134標準中規定的加長閥蓋是指閥門中心線到填料函頂部的尺寸,在具體比較各標準規定的高度時,應將該標準規定值折算至其他標準,統一規定。

1.5 模擬分析結論

(1)從閥門有限元分析結果(見圖1)可以看出,閥體在強度試驗壓力(1.5PN)37.5MPa條件下,各承壓區域應力均在標準規定的允許范圍內。

(2)從圖2分析結果可以看出,中法蘭墊片密封處應變極小,各區域應力均在設定標準規定的允許范圍內。

(3)從圖3和圖4可以看出,在-196℃低溫工況時,球體、閥座在密封壓力作用下,密封面吻合良好,密封比壓足夠,其應力均在標準規定的允許范圍內。

(4)加長閥蓋在-196℃時的分布云圖見圖5。圖中分析的加長高度是采用MESC SPE 77-200的規定,使填料函的溫度場在零度以上,可確保填料處于正常的工作溫度,保證了閥門的密封性能,因此,可判定閥門上閥蓋加長高度合理,壁厚適當能滿足工況要求。

2 閥門的結構分析及改進

在此次閥門研發設計中,針對許多行業內的技術難題采取自主研發,大膽地對一些固有結構進行優化改進,打破傳統的設計壁壘,減少了潛在的技術風險。

2.1 閥座的結構優化

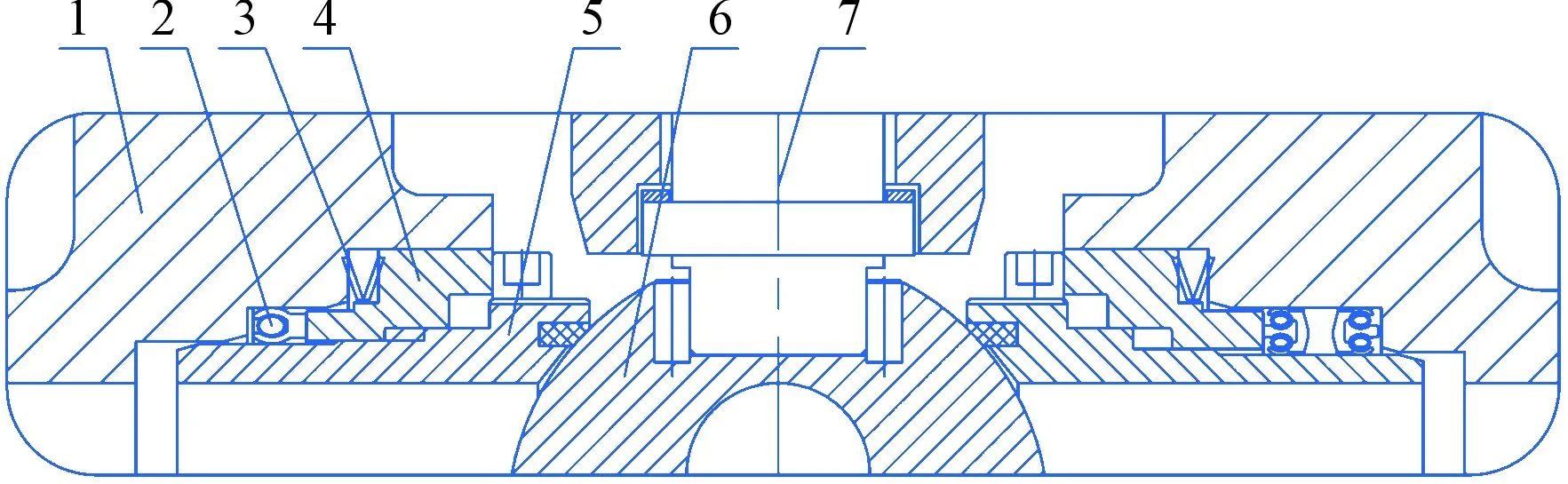

閥門內置雙閥座,一只閥座單向密封,另一只閥座可雙向密封,在提高密封性能的同時還可實現閥腔超壓時自動泄放,泄壓方向(進口端、出口端)可按實際工況要求指定,確保閥門使用安全。閥座的結構設計直接影響到閥門的整機性能。球閥閥座處共有兩處泄漏通道,一處是閥座與球體之間的動態密封;另一處是閥座與閥體內孔處的靜態密封。動態密封可通過閥座處的預緊彈簧實現初始低壓密封,并利用介質的活塞效應來實現高壓密封。閥座靜態密封是采用自帶彈簧的蓄能密封圈來實現,由于蓄能密封圈對與之安裝配合的零部件的尺寸和精度要求極高,因此,對該處的閥座進行特殊設計。

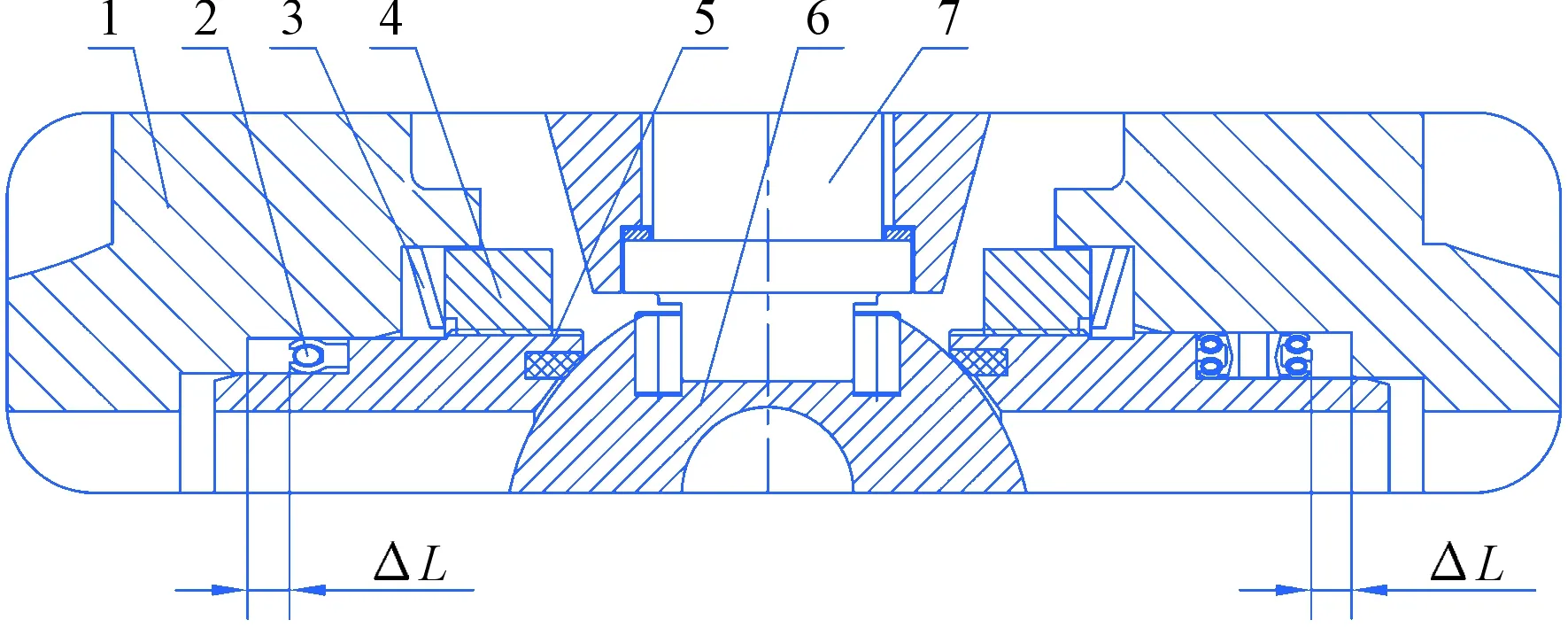

優化后,彈簧推動閥座與球體形成密封,在蓄能圈作用下實現高壓密封(見圖6)。由于閥座結構設計的不同,蓄能圈會在介質壓力的波動下有ΔL的移動量,這個移動量會對蓄能圈的密封性能產生有害影響(見圖7)。

圖6 優化后的閥座密封結構注:1—閥體;2—蓄能圈;3—彈簧;4—彈簧座5—閥座;6—球體;7—閥桿

圖7 優化前的閥座密封結構注:1—閥體;2—蓄能圈;3—彈簧;4—彈簧座5—閥座;6—球體;7—閥桿

經過優化設計的閥門可在線維修,同時消除了蓄能密封圈安裝溝槽處的無效(有弊端)ΔL間隙,使得閥門的密封性能有了較大提升。

2.2 閥腔泄放口位置選取分析

頂端設置DBB低溫球閥泄放口,提高了閥門的逸散性泄漏等級,避免泄放口設計存在閥體底部產生外泄的風險。

圖8 泄放口頂端設置

雙隔斷雙泄放(DBB)是固定球閥的基本功能屬性,當閥門在管道裝置上運行、維護、保養、性能測試時,都會用到閥腔泄放口,而管道中的低溫閥門在外部均包有保冷材料,泄放口大都采用密封的管螺紋,而在溫度有交變的情況下,螺紋的預緊力和摩擦力會逐漸減小或瞬時消失,嚴重時會導致泄放口螺紋失效,當泄放口采用圖8所示設置,即泄放口移到頂部設計時,管道系統維護、保養將會非常方便。

2.3 蓄能密封圈結構設計

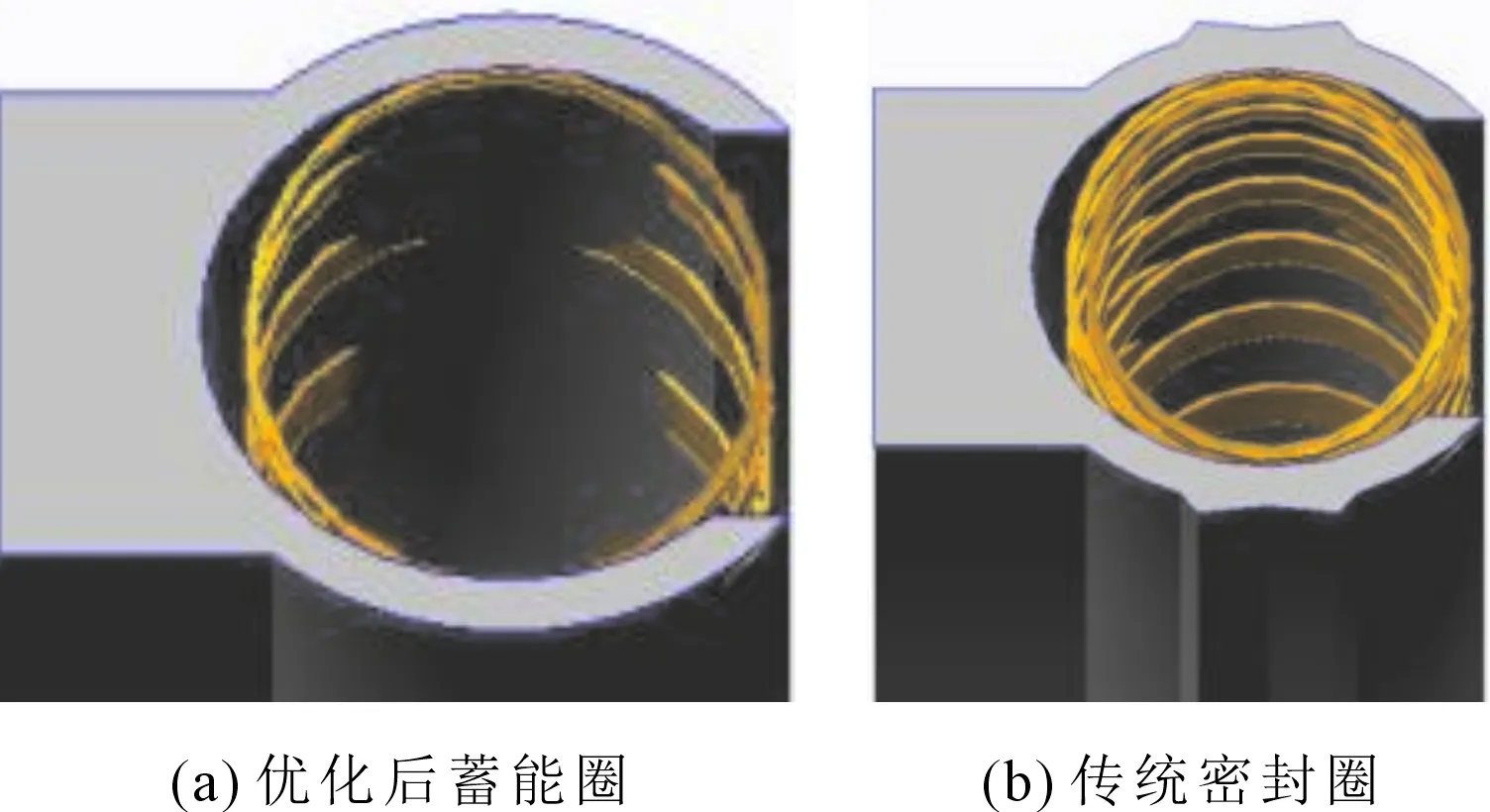

蓄能密封圈是低溫球閥密封件中的核心零部件,圖9為優化前、后的密封圈,優化后的密封圈采用開槽金屬O形圈,外表面包覆PTFE唇邊的復合結構,唇邊兩側設有齒形環槽,可形成多級密封,同時采用雙層彈簧支撐,可有效補償閥體、閥座在低溫工況下的收縮量,同時具有壓力自緊密封功能,且能降低閥體、閥座密封表面微觀不平整度對閥門密封性能的影響。

圖9 優化后蓄能圈與傳統密封圈對比

優化后的蓄能密封圈經過多次工裝低溫測試,密封圈單一泄漏量由原來設計給定閥門泄漏總量的1/5降低至1/10,由此可得出,優化效果顯著。

2.4 閥桿填料結構優化

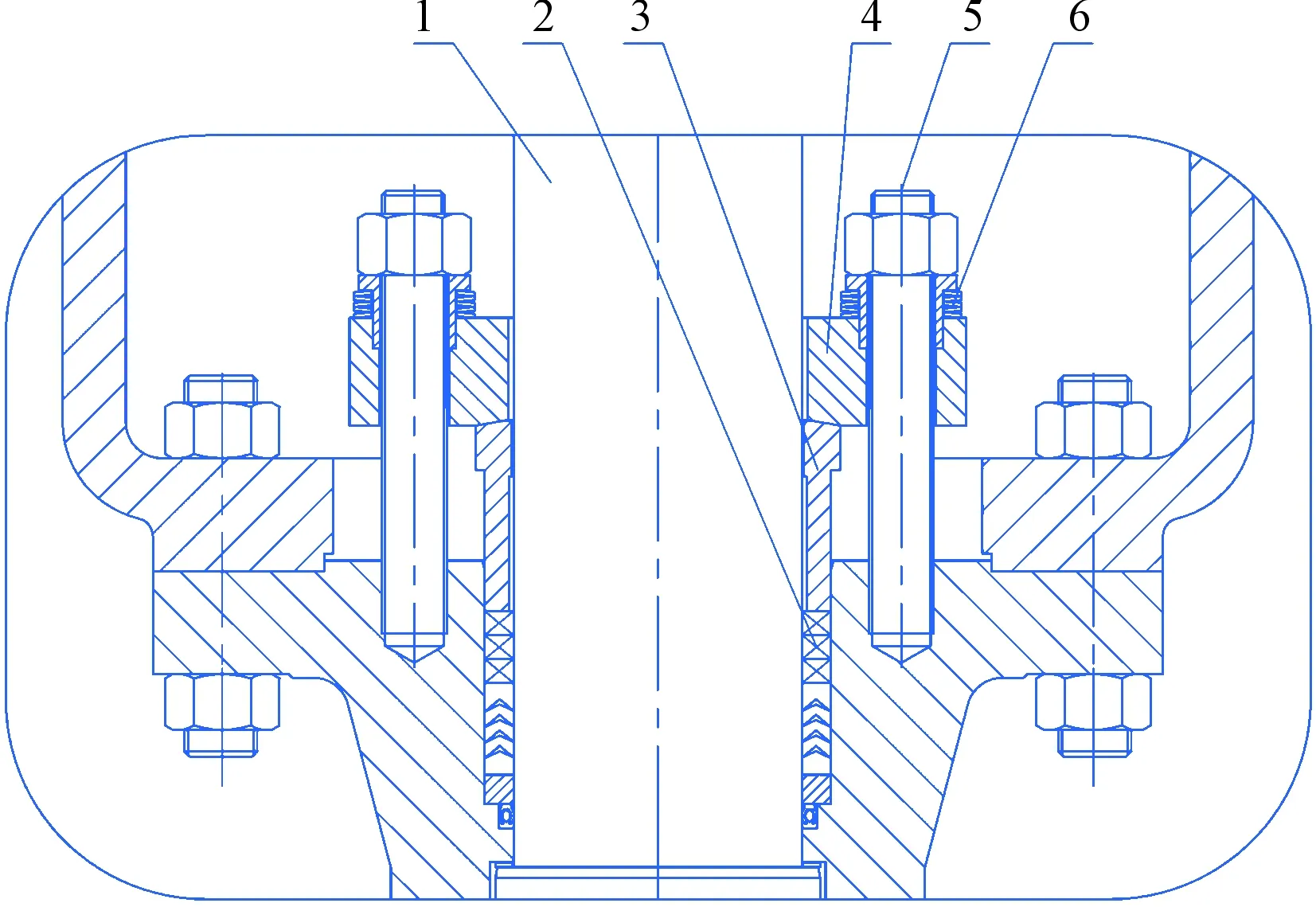

球閥通過外部執行機構驅動閥桿帶動球體旋轉,進而實現閥門的啟閉切斷功能,由于閥桿在低溫工況下的旋轉會對填料產生摩擦,加上壓力、溫度的變化使非金屬填料的材料老化,前述這些因素都會導致閥桿填料泄漏,甚至密封性能失效。優化后的閥桿填料結構見圖10。

圖10 優化后的閥桿填料結構注:1—閥桿;2—組合填料;3—填料壓套;4—填料壓板;5—緊固件;6—彈簧定量壓縮組合件

2.4.1逸散性填料組合結構

圖10中組合填料最下端為蓄能圈,中間填料采用V型PTFE,上端采用低泄漏柔性石墨環組成。蓄能圈提供初級密封降低低溫介質進入下一級密封的可能,耐磨、抗擦傷V型PTFE填料提高了整體使用壽命,低泄漏柔性石墨的使用在保證密封的同時又具有防火功能。

2.4.2組合填料定量壓縮設計

圖10中組合填料由緊固件通過彈簧、填料壓板、填料壓套施加在填料上的預緊力來實現填料的最終密封,彈簧通過定量壓縮組合件使得彈簧壓縮量控制在最佳范圍,同時可提供更持久的彈性載荷,并延長碟簧的使用。這種持久的彈簧力為扭矩的精確控制、填料的長壽命使用創造有利條件。這種優化的填料密封結構可以滿足嚴苛的微泄漏國際標準規定。

3 低溫閥門密封面比壓經驗計算

必需比壓是為保證密封,在密封面單位面積上所需的最小比壓,必需比壓的取值與加工質量、尺寸、材質、工作壓力和溫度有關,預緊比壓的經驗計算如下式:

其中,qMF為必需比壓;k為低溫系數,-46℃,k=1.1;-101℃,k=1.3;-196℃,k=1.6;a,c為與密封面材料有關的系數(見實用閥門設計手冊表3-13);P為流體的工作壓力,MPa;bm為密封面寬度,mm。

由于在低溫環境下密封面材質屬性趨向脆性,同時密封副之間的吻合度也會降低,僅選取NPS4 Class300規格的工裝球閥分別在不同溫度下的密封性能實驗進行對比,結果表明,所測得的必需比壓值基本符合上式的計算結果。

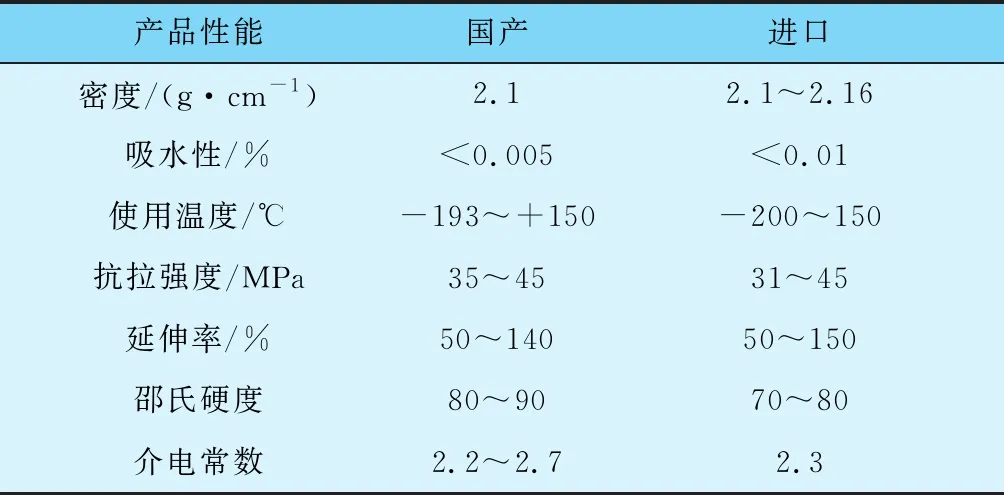

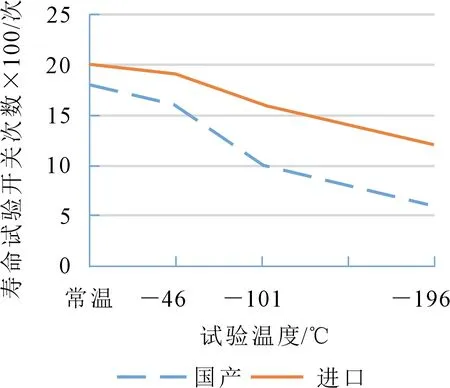

4 密封圈材料選用

選取NPS4 Class300的工裝球閥,經過多次開關壽命試驗后,測得的密封泄漏量會顯著增加,試驗用的工裝球閥閥座密封圈材料為PCTFE,解體后檢查外觀發現,密封圈表面有不同程度的損傷。對比了國產某品牌密封圈和進口某品牌密封圈,兩個品牌的密封圈物理性能和壽命試驗結果對比見表3和圖11。

表3 密封圈PCTFE材料參數對比

圖11 閥座密封圈性能壽命試驗

兩種品牌材料密封圈性能、壽命有一定差異,但比較表3發現,兩種材料的物理性能差異并不明顯,因此也希望國內閥門廠家多做一些基礎研究,收集大量的實驗數據,找出密封圈材料與使用壽命之間的因果關系。

5 結語

本文通過對低溫大口徑上裝固定球閥的模擬分析和結構優化設計進行了闡述,以此分析低溫球閥在設計方面的關鍵影響因素,并首次提出在低溫工況下的密封面比壓計算中的低溫系數k值的選取。

綜上所述,長周期、可靠、穩定運行是評價大口徑低溫上裝球閥的關鍵質量指標,要在設計的源頭優化各種不利因素,把從國外引進的低溫閥門先進技術理念與具有自主知識產權的設計方法結合起來,為大口徑高壓低溫上裝球閥的全面國產化打下良好基礎。