Parylene納米鍍膜技術在半導體照明中的應用

李江龍,黃 蘭

(1.佛山市國星光電股份有限公司,廣東 佛山 528000;2.廣東環境工程職業學院環境工程系,廣東 佛山 528216)

引言

LED器件的使用環境對其性能和可靠性影響很大,環境中的潮氣、粉塵(鹽霧)、酸雨都可能使其氧化侵蝕。潮氣滲透到LED芯片內部,受熱膨脹形成水蒸氣,產生壓力可能導致LED封裝開裂,并使芯片內部金屬氧化,導致LED器件失效。根據LED電子產品表面結構特性和使用特點,目前最合適的表面鍍膜技術是Parylene鍍膜技術。聚對二甲苯系列薄膜最早由Szwarc在1947年發現,直到1953年由美國Union Carbide Co.首先推出利用化學氣相沉積法(CVD,即Gorham法)制備高分子涂層材料,實現了Parylene技術的商業化應用[1]。Parylene系列薄膜具有優良的物理力學性能、光學(透光率達90%以上)、耐溶劑性、抗鹽霧、隔絕水汽能力、電絕緣性等多種特性,使其作為一種優良的電子元器件封裝保護材料得到了廣泛的研究[2-4]。

隨著半導體照明產業的興起,Parylene技術嘗試運用到LED產品上。Parylene涂層對比傳統的液體涂層有質量輕薄、散熱好、低介電常數、無針孔、能涂覆各種表面等優點。與Parylene技術以往的應用不一樣,LED器件會電致發光,并伴隨著熱量產生。在使用數月后,LED鍍膜產品出現了明顯的表面發黑、顏色漂移、嚴重光衰問題。對于這種技術運用的不適應性,學術領域對該問題尚無系統分析研究。本文基于Parylene技術在半導體照明應用中存在問題,通過掃描電鏡(SEM)和高倍光學顯微鏡對失效產品進行形貌觀察,并用能譜分析儀(EDS)、傅氏轉換紅外線光譜分析儀(FTIR)等方法分析失效原因;基于現有鍍膜材料的不足,建立材料改進理論模型,以此來篩選和選擇材料;并通過耐候性試驗進一步驗證新材料應用效果。

1 Parylene鍍膜技術存在的問題

1.1 Parylene鍍膜技術

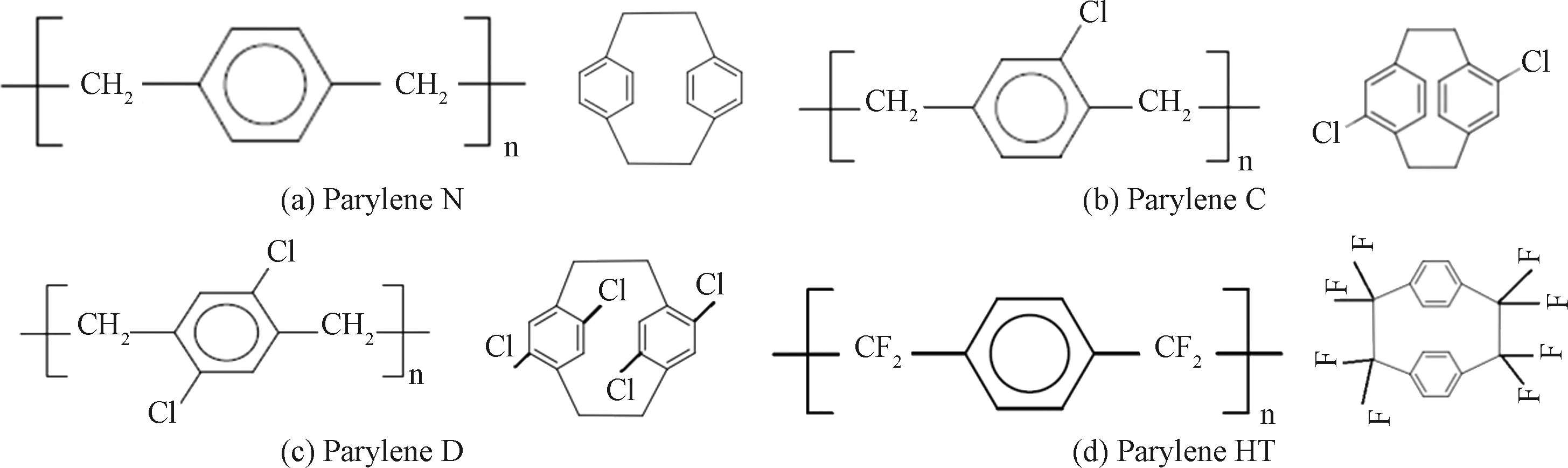

Parylene鍍膜技術利用真空氣相沉積工藝制備,該涂層厚度可以達到1~30 μm,厚度均勻、致密無針孔、透明無應力、不含助劑、不損傷工件、有優異的電絕緣性和防護性,具有良好的防潮、防霉、防腐、防鹽霧涂層材料。根據分子結構的不同,Parylene可分為N型、C型、D型、HT型等多種類型(圖1)。

圖1 主要Parylene材料分子結構式Fig. 1 Parylene material molecular structure

Parylene N,又稱Di-p-xylylene,對二甲苯二聚體,分子式C16H16,是最早應用的介電材料,具有非常低的介質損耗、高絕緣強度以及不隨頻率變化的介電常數。它是所有Parylene中穿透能力最高的一種。

Parylene C,又稱Dichloro-[2,2]-paracyclophane,二氯對二甲苯二聚體,分子式C16H14Cl2。是第二個具有商業價值的系列材料。對比N型材料,C型材料將其中一個芳香烴氫原子用一個氯原子所取代了。Parylene C將良好的電性能,物理性能結合在一起,并且對于潮濕和其他腐蝕性氣體具有低滲透性。除了可以提供真正的無針孔覆形隔離外,Paryleng C是常用涂敷重要線路板的材料。

Parylene D,又稱Tetrachloro[2.2]paracyclophane,C16H12Cl4,是系列中的第三個成員,它由相同的單體制成,只是將其中兩個芳香烴氫原子被氯原子取代。Parylene D的性質與Parylene C相似,但是具有更高的耐熱能力。

Parylene HT(SCS),又稱氟代二聚對二甲苯,分子式C16H8F8,該材料具有更低的介電常數(即透波性能好)、好的穩定性和防水、防霉、防鹽霧性能.短期耐溫可達450 ℃,長期耐溫可達350 ℃,并具有強的抗紫外線能力,更適合作為高頻微波器件的防護材料。

相對于常規液體涂層,Parylene材料具有以下優點:①能均勻涂敷到各種形狀的表面,包括尖銳的棱邊,裂縫里和內表面;②Parylene薄膜能顯著提高被保護材料的介電強度;③經Parylene涂敷過的集成電路芯片,能使25 μm細直徑連接線的連接強度提高5~10倍;④Parylene薄膜是摩擦系數很低的一種自潤滑材料,具備化學惰性和阻隔性能,使其可以作為微型傳動機構和微型閥門的結構材料和防護材料使用[5]。

Parylene薄膜在小型、超小型磁性材料、印制電路組件和元器件、微電子集成電路、 微電子機械系統(MEMS)、傳感器、生物醫用電子等領域均有廣泛應用。

1.2 鍍膜原理

Parylene 納米鍍膜技術使用真空氣相沉積工藝,將Parylene 粉末放在設備的腔體內,真空狀態下先將固態粉末在(160±10) ℃下氣化; 然后在裂解腔經650 ℃裂解形成亞甲基狀態; 最后常溫下在沉積腔內亞甲基鍵結合形成穩定的聚對二甲苯聚合物,并沉積在被保護樣品表面。生長過程如圖2(以Parylene C為例)所示。沉積薄膜能涂敷到樣品各種形狀的表面,包括尖銳的棱角、裂縫和內表面;薄膜厚度均勻、致密、無孔、無應力[6]。

圖2 鍍膜過程原理Fig.2 Principle of Parylene

1.3 存在的問題

Parylene薄膜作為LED產品的防護涂層,目前應用最多的是在LED戶外照明產品上,其防水防塵等級可達IP66。Parylene D型和HT型材料因為價格過高,極少在LED產品上使用,在LED電子產品上應用最多的是C型和N型材料。Parylene鍍膜覆蓋LED產品,如圖3所示。

圖3 納米鍍膜結構圖Fig.3 Structure diagram of nano-coating

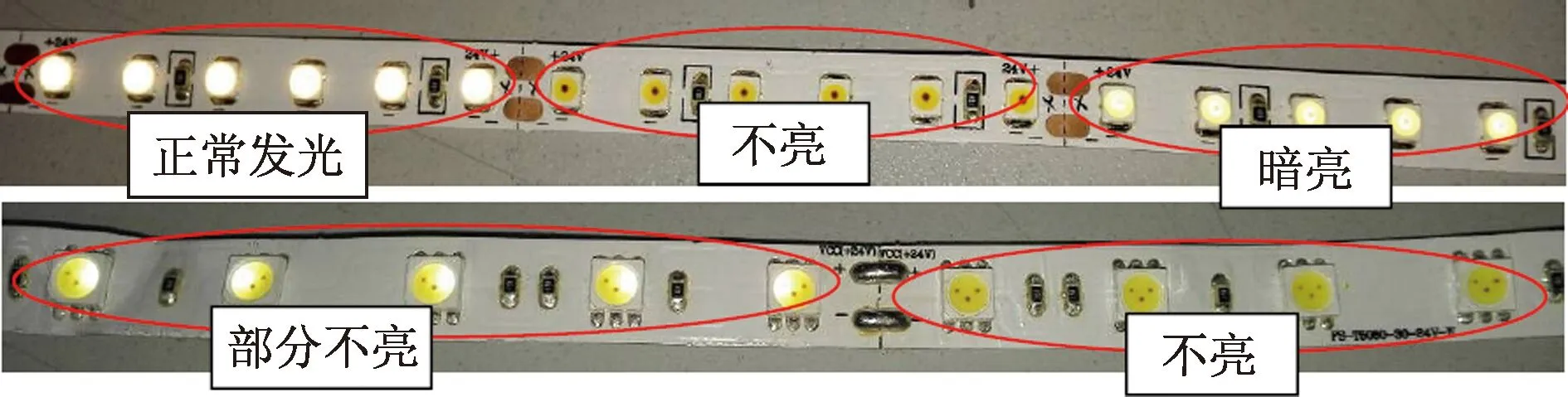

在使用數千小時后,LED鍍膜產品出現了明顯表面發黑、嚴重光衰、顏色漂移情況,如圖4所示。

圖4 失效產品示意圖Fig.4 Failure product

2 產品失效、改進及測試驗證

2.1 失效產品分析

失效樣品基本信息:LED納米鍍膜燈條、工作電壓DC 24V,鍍膜工藝:Parylene C,LED信息:藍寶石襯底、氮化鎵外延、黃銅支架表面鍍銀、金線鍵合,YAG稀土釔鋁石榴石熒光粉、有機硅膠封裝。

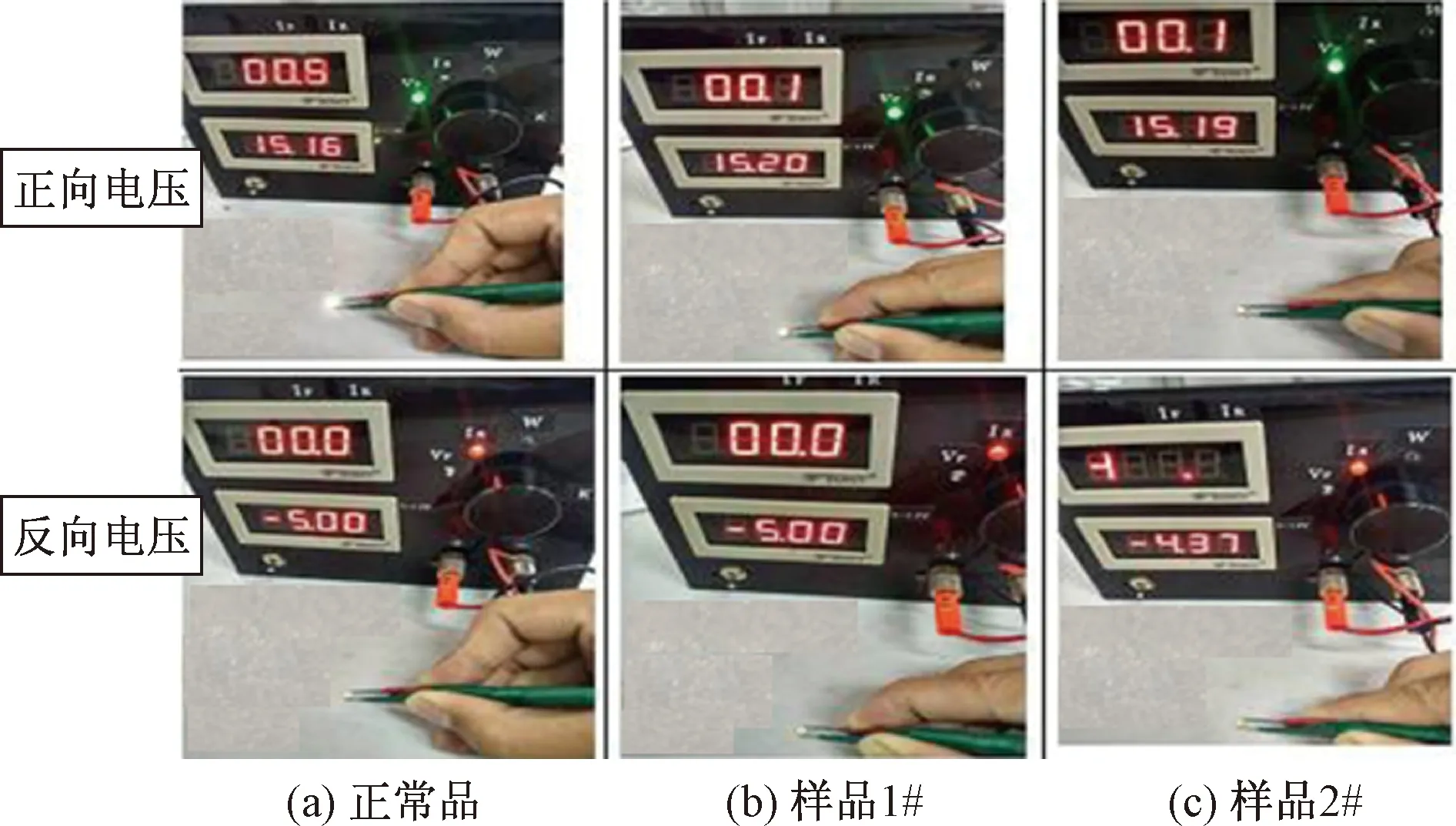

首先對失效樣品作電參數測試(正向電壓15 V,反向電壓-5 V),分別取2 Pcs失效樣品,1#明顯變暗,2#不亮樣品,并與正常品作對比。測試發現, 1#樣品正向測試明顯發光偏暗,反向測試無異常;2#樣品正向測試幾乎不出光,反向測試顯示已擊穿,如圖5所示。

圖5 樣品電參數測試Fig.5 Electrical parameter testing

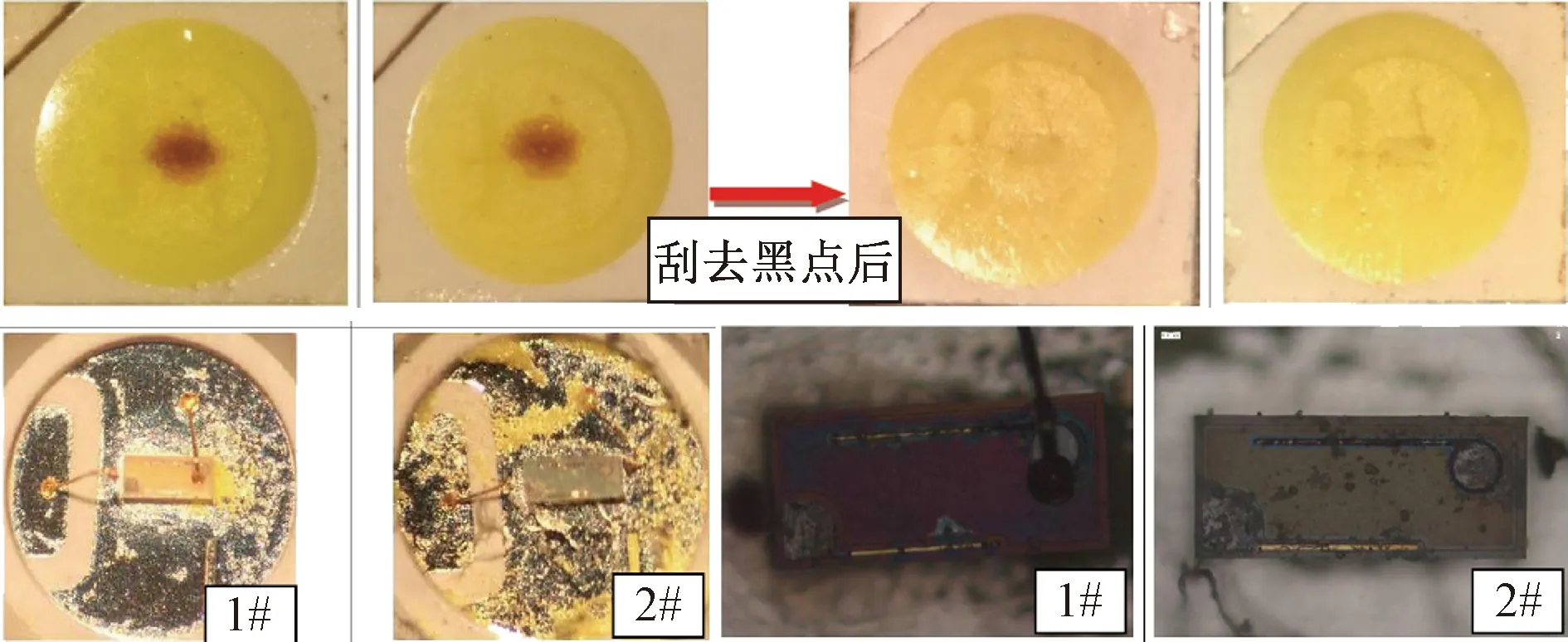

然后使用高倍顯微鏡對LED器件表面進行觀察,并用刀片刮掉黑點后進行對比。經操作,LED器件表面的黑點可以被刮掉,刮掉后,LED表面的封裝膠體無明顯異常。

把LED表面的封裝膠體溶解后,觀察LED芯片。通過高倍顯微鏡觀察,觀察發現,1#LED芯片明顯發黃,2#LED芯片明顯發黑,兩顆LED都有明顯的被氧化失效的現象,如圖6所示。

圖6 樣品放大分析圖Fig.6 Sample enlargement analysis chart

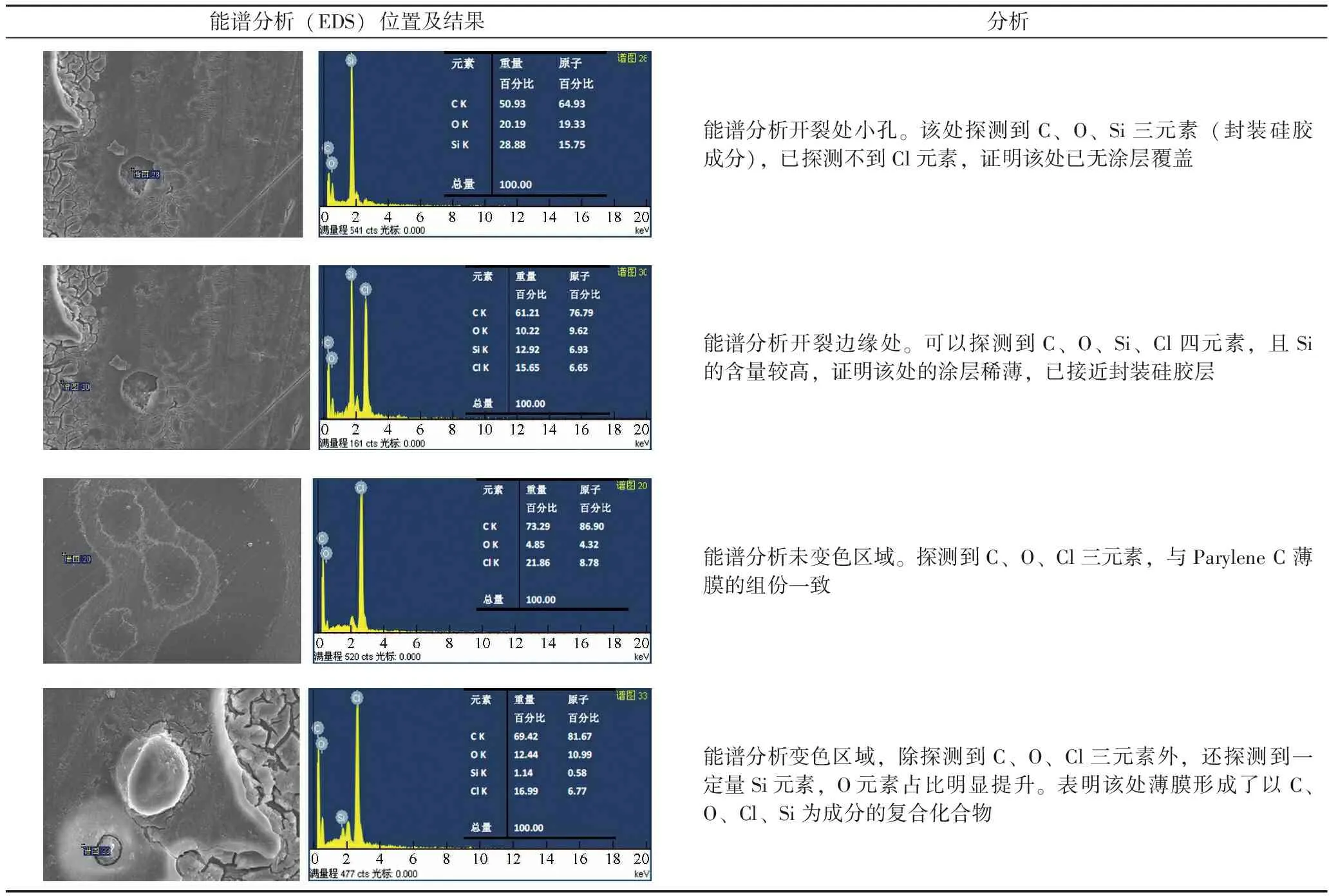

元素分析發現, LED芯片內部金屬均發現含量較高的可疑元素的Br和Cl元素,LED器件因為被鹵化而失效。從 C型材料化學式看,鍍膜材料中并不含Br元素,而C型材料中含微量的Cl元素。使用高倍顯微鏡和掃描電鏡對LED變色區域涂層進行表征觀察,如圖7所示。

圖7 失效部位掃描電鏡分析圖Fig.7 Scanning Electron Microscope Analysis of Failure Part

從掃描電鏡的分析圖我們可以發現,Parylene變色部分與未變色部分過渡處有明顯的開裂現象,變色涂層厚度(10.4 μm)明顯要比未變色的涂層變厚(3.7 μm)。為了了解變色涂層與未變色涂層的成分差異,我們分別對兩處涂層做紅外線光譜分析(FTIR),如圖8所示。

對LED表面變色涂層和未變色涂層分別做紅外圖譜分析(如表1所示)。對比未變色涂層和變色涂層的紅外圖譜,可以明顯觀察到變色涂層增多了如1 697 cm-1波數脂肪酸的紅外特征吸收峰,在1 250 cm-1波數(芳香醚C—O)特征紅外吸收峰明顯變強變寬。脂肪酸是有機硅材料(封裝硅膠)常用的活性材料,在高溫下可能會釋出。對比兩處紅外圖譜差異可知,LED封裝析出物有明顯向變色區域集中的趨勢。

在Parylene N型鍍膜的LED產品上也觀察到類似情況。通過上述分析,研究發現:Parylene涂層(C型或N型)在受熱、封裝析出在物密閉環境下,涂層受熱膨脹變厚并出現玻璃化轉變,在變色涂層與未變色涂層邊緣處由于應力作用導致涂層開裂,并形成暗灰色的結合物。這一轉變使得涂層透光率大幅減少,由于灌封膠(熒光粉)滲入雜質,產生色溫漂移。缺少薄膜覆蓋保護的LED產品在戶外環境,容易受外界的污染源(潮氣、粉塵或酸雨等)侵蝕,導致LED芯片氧化失效。

2.2 Parylene材料改進理論模擬分析

Parylene C或Parylene N涂層存在耐熱性差,易紫外老化,玻璃化溫度低等問題。LED器件在發光的同時會伴隨著熱量產生,其中芯片正上方的區域溫度最高,中心區域溫度與邊緣溫度溫差可達5 ℃以上,光輻射強度也更強。C型或N型涂層,受熱在接近或超過玻璃化溫度工作時,在玻璃態涂層與封裝硅樹脂,及空氣中水分、氧氣共同作用下,導致涂層變厚,顏色由無色透明變成深灰色,形成復合混合物。變色區域涂層與未變色區域涂層因為應力作用而出現開裂。

圖8 對變色涂層和未變色涂層的紅外分析圖譜Fig.8 FTIR test of color-changing coatings and non-color-changing coatings

能譜分析(EDS)位置及結果分析能譜分析開裂處小孔。該處探測到C、O、Si三元素(封裝硅膠成分),已探測不到Cl元素,證明該處已無涂層覆蓋能譜分析開裂邊緣處。可以探測到C、O、Si、Cl四元素,且Si的含量較高,證明該處的涂層稀薄,已接近封裝硅膠層能譜分析未變色區域。探測到C、O、Cl三元素,與Parylene C薄膜的組份一致能譜分析變色區域,除探測到C、O、Cl三元素外,還探測到一定量Si元素,O元素占比明顯提升。表明該處薄膜形成了以C、O、Cl、Si為成分的復合化合物

針對現有材料的不足,改進型的新材料理論模擬分析應具備以下特點:①能夠使用Parylene技術進行制備(即聚對二甲苯膜系列薄膜,通過在苯環上引入不同的基團或側鏈,如氯基、氟基、羥基、羧基等);②改進材料應選擇更穩定的物理化學性質,更高的玻璃化溫度,具有耐熱、抗紫外線能力;③改進型材料應具備良好的透光性、致密性好、耐腐蝕、價格適中的材料。

我們通過模擬分析,對比分析多種功能材料性能,發現八氟對二甲苯二聚體,分子式C16H8F8,簡稱Parylene F,更符合上述理論模擬要求。該材料不含Cl、致密性好、耐熱性好、抗紫外老化、價格也適中,其結構式如圖9所示。

圖9 Parylene FFig.9 Parylene F

Parylene N 、 C和D均為氯代的聚合物,氟代Parylene是該系列聚合物的新一代衍生物,包括苯環取代和亞甲基取代兩類[7,8]。 Parylene F是苯環上的4個氫原子被氟取代,氟原子的引入能夠較好地改善薄膜的電學性能和熱穩定性。Parylene F薄膜的制備過程為真空化學氣相沉積過程,無須使用溶劑,不會產生很大的環境污染。Parylene F薄膜致密無針孔,具有非常均勻的顯微結構。[9]

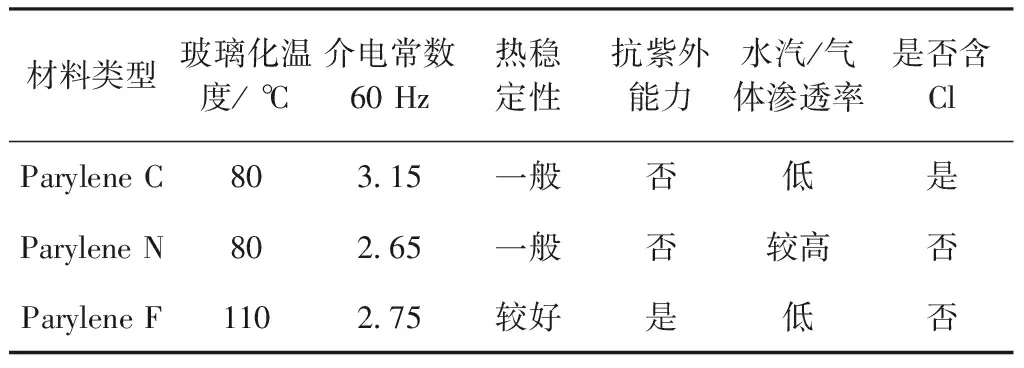

相比N型和C型材料,F型材料能在較高溫度下保持穩定的物理和化學性質;更適合LED電子產品使用要求。各材料特征參數對比如表2所示[10-12]。

表2 Parylene各材料性能對比表

2.3 測試驗證

試驗一:再現失效過程——樣品可靠性測試

測試環境:24 ℃、58%RH。

測試樣品:Parylene F型 納米鍍膜燈條2 m N型-CW(10 μm)

對照樣品:Parylene N型 納米鍍膜燈條 1 m F型-WW(5 μm)

測試條件如表3所示[13-18]。

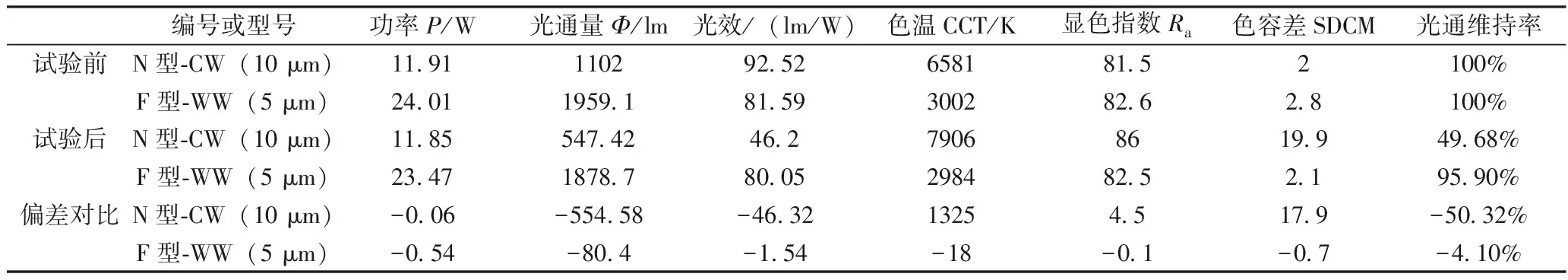

可靠性測試后,分別對比測試樣品和對照樣品的可靠性測試前后進行光電參數測試,并對測試數據作對比,如表4所示。

表3 不同鍍膜材料對比測試

表4 測試參數對比表

可靠性測試后,測試樣品與對照樣品(N型)外觀圖如圖10所示。測試樣品表面無明顯變化,光通維持率也在標準要求范圍內。對照樣品的LED芯片上方出現明顯黑圈,光效大幅下降。且色容差大幅增加,出現嚴重的色漂移。按照LED產品L70的壽命標準,即光通維持率下降到70%以下可認為產品失效,對照組的LED燈條可視為失效。

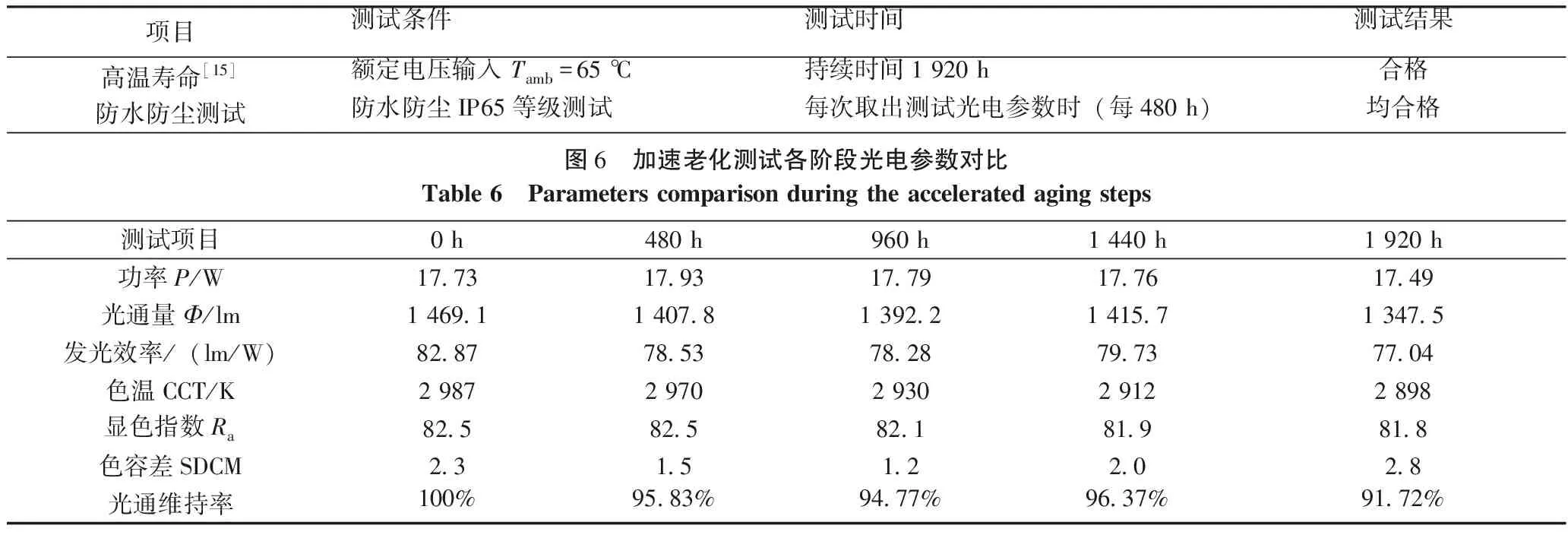

試驗二:高溫加速長期老化測試

測試樣品:Parylene F型 納米鍍膜燈條 1.5 m

為了進一步驗證Parylene F膜能否長期適用于LED照明產品,進行高溫加速長期老化測試,并每隔480 h測試一次光電參數和IP65的防塵防水測試。測試結果如表5所示,光電參數對比如表6所示。

從試驗結果可知,Parylene F納米燈條在嚴格的高溫加速老化測試下依然表現出優良的光電性能,在960~1 440 h時光通量甚至有短暫回升。在高溫加速老化的1 920 h內,功率呈現出先升高后降低的趨勢,總體波動不大,光通量、發光效率和光通維持率都呈現出類似先下降、短暫升高(1 440 h)又回落的趨勢,色溫和顯色指數均呈現出逐步下降的趨勢。

綜合上述試驗結果,Parylene F鍍膜材料滿足在LED電子產品上長期使用的設計要求,能夠解決C型和N型,在應用過程中出現的表面發黑、顏色漂移和氧化失效問題。

圖10 測試后樣品對比圖Fig.10 samples pictures after test

表5 加速老化測試表

3 結束語

隨著Parylene納米鍍膜技術在半導體照明產品上應用,LED電子產品防護設計不再依賴傳統厚重的液體防護結構,產品設計靈活性大大提高。針對Parylene技術在半導體照明產品上應用存在的問題,本文將Parylene F膜應用到LED照明產品上,膜厚控制在3~5 μm,研究其對LED產品的影響。實驗結果與理論模擬基本吻合,Parylene F膜的應用提高了薄膜的耐熱、抗紫外線能力,保持了良好的隔絕水氣能力,并通過嚴格的高溫加速老化測試進行了驗證。

由此可見,氟代聚合物F涂層契合LED照明產品使用特點,滿足潮濕或戶外使用環境要求,解決了氯代聚合物Parylene C、N型材料應用過程中存在的耐熱性差、易紫外老化、表面發黑、氧化失效等問題,提高了半導體照明產品的可靠性和穩定性。Parylene F膜在戶外半導體照明、LED顯示屏、半導體激光器等領域都將有較好的應用前景。

- 照明工程學報的其它文章

- 界面熱阻

——LED芯片散熱路上的“攔路虎” - ——一塔一路,山水聯動,北京中軸線上的空間光影秀">"光影賦能"

——一塔一路,山水聯動,北京中軸線上的空間光影秀 - 杭州城市夜景照明三十年的回顧與思考

- 城市景觀照明舞臺化的分析

- 回歸常識

- 城市夜景照明進展聚焦