淺析手工電弧焊的焊接工藝

江蘇盛行汽車科技發展有限公司 壯 強,戴前玉

手工電弧焊是利用手工操縱焊條,利用電弧對焊件進行焊接的方法。隨著電弧的移動,不斷產生新的熔池,原熔池中熔化的金屬不斷冷卻凝固形成焊縫,從而將焊件的兩部分結合成一個整體。

1 手工電弧焊的引弧方法

(1)直擊法。直擊法是將焊條垂直于焊件進行碰觸,然后迅速將焊條提起并與焊件保持3 mm~4 mm的距離,即可產生電弧。這種引弧方法大多用在狹窄的焊接處或焊件表面不允許有擦傷的情況下,如圖1a所示。

(2)劃擦法。將焊條在焊件上輕輕劃擦一下(劃擦長度約為20 mm),然后將焊條與焊件保持3 mm~4 mm的距離,即可產生電弧,如圖1b所示。

圖1 手工電弧焊的引弧方法

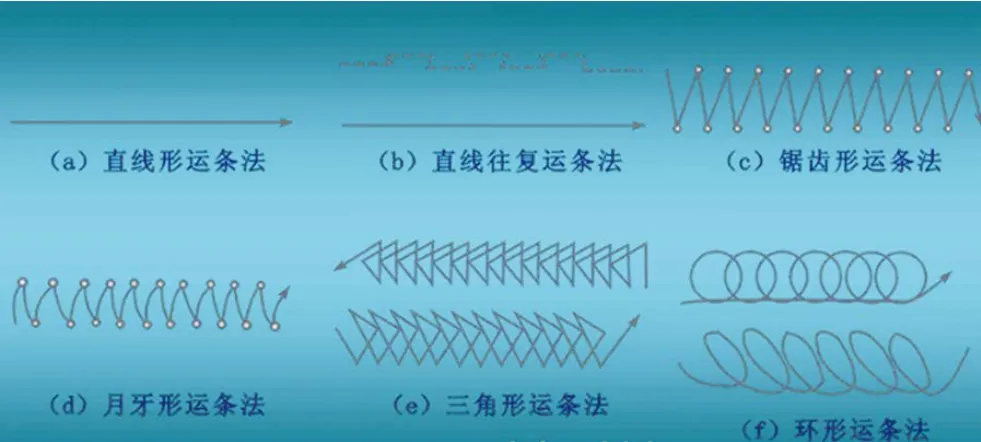

2 焊條運動方向

(1)直線形運條法。直線形運條法不做橫向擺動,適用于焊件厚度為3 mm~5 mm且不開坡口的平對接焊、多層焊的第一層和多層多道焊,如圖2a所示。

(2)直線往復運條法。直線往復運條法是焊條末端沿焊縫縱向做來回直線擺動的運條方法,如圖2b所示。

(3)鋸齒形運條法:鋸齒形運條法是焊條末端做鋸齒形連續擺動的前移運動,并在兩邊轉折點處稍停片刻的運條方法,如圖2c所示。

(4)月牙形運條法。月牙形運條法是焊條末端做月牙形左右連續擺動的前移運動,并在兩邊轉折點處稍停片刻的運條方法,如圖2d所示。

(5)三角形運條法。三角形運條法分為正三角形運條法和斜三角形運條法,如圖2e所示。

(6)環形運條法。環形運條法分為正環形運條法和斜環形運條法,如圖2f所示。

圖2 焊條運動方向

3 焊接位置

(1)平焊。平焊可分為平對接焊和平角焊接。當焊件厚度小于6 mm時,通常采用不開坡口的平對接焊,此時宜用直徑為3 mm~4 mm的焊條進行短弧焊接,并使熔池深度達到焊件厚度的2/3,焊縫寬度為5 mm~8 mm,施焊運條方法為直線形;當焊件厚度大于6 mm時,則應采用開坡口的平對接焊,分為多層焊或多層多道焊,如圖3所示。

圖3 對接多層焊和多道焊

平角焊接主要是指T形接頭和搭接接頭的焊接,這兩種焊接方法相似。平角接焊通常使用直徑為3 mm~5 mm的焊條,焊條角度如圖4所示

圖4 平角接焊的焊條角度

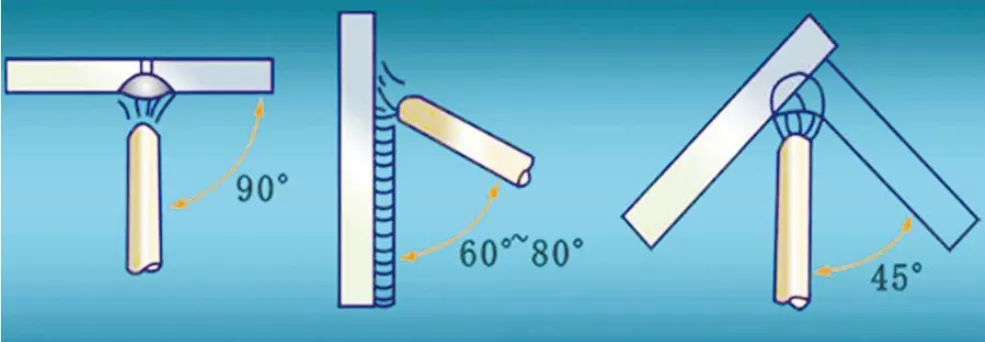

(2)立焊。立焊的熔池處于垂直面上,施焊方法有兩種:一種由下而上施焊;另一種則由上而下施焊,一般采用前者。立焊時,焊條的角度如圖5所示,同時宜選用較小直徑和較大電流短弧焊接,多采用直線往復形運條法和三角形運條法,逐級往上堆積。

圖5 立焊的焊條角度

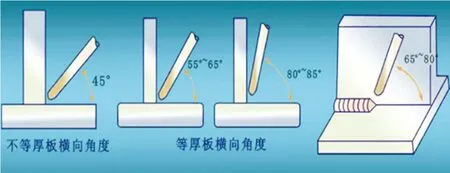

(3)橫焊。橫焊應選用直徑較小的焊條和較小的焊接電流,并采用短弧法及適當的運條法。當焊件厚度小于5 mm時,可以不開坡口,宜選用直徑為3.2 mm或4 mm的焊條,如圖6a所示、當焊件較厚時,應該開坡口,這時應采用多層焊或多道焊的方法,如圖6b所示.

圖6 橫焊的焊條角度

(4)仰焊。仰焊時應采用短電弧,以使熔滴在較短的時間內進入熔池中,很快與熔池中的熔化金屬熔合,促使焊縫的快速凝固。應選用直徑為3 mm ~4 mm的焊條。焊條角度如圖7所示。

圖7 仰焊的焊條角度

4 手工電弧焊的焊接工藝

以加強板與車架的直接的焊接為例,闡述手工電弧焊的焊接工藝。

(1)制作加強板,要求加強板的材質和厚度均應與車架一致或相近,沿長度方向的兩端應處理成如圖8所示的非垂直邊的形狀,以防止車架在加強板兩端處產生應力集中。

圖8 加強板與車架的焊接

(2)選擇車架縱梁的適當部位,焊接各種類型的加強板,以防止車架斷裂。

(3)放好加強板后,確認其與車架貼合緊密后,即可由中間部位起逐一向兩端施焊。若采用塞焊操作,應從孔的邊緣開始,隨后將焊條旋向孔的中央。

(4)焊后用錘清除焊縫表面的藥皮,并以敲擊的方式消除材料應力,并對各焊點、焊道的質量進行檢查。

5 手工電弧焊安全操作注意事項

(1)焊接前,應戴好面罩、皮手套、絕緣鞋,檢查焊接設備和工具是否安全。

(2)在狹窄的地方焊接時,要穿好絕緣鞋,并要兩個操作者輪換工作,一人隨時監護操作者,遇到危險時,立即切斷電源進行處理。

(3)加強個人防護,高空作業時,不要觸及高壓線;雨天不要露天焊接。