飛機全電剎車系統的發展與關鍵技術研究

謝彥,蘇靜,王紅玲,常凱,許鑫

(1.航空工業第一飛機設計研究院 機電所,西安 710089) (2.航空工業西安航空制動科技有限公司 設計所,西安 713106)

0 引 言

多電飛機(More Electric Aircraft,簡稱MEA)是現代飛機發展過程中由液壓控制到電控制的重大突破,已成為現代飛機技術發展的趨勢,并有可能帶來未來飛機設計技術的變革。但是多電飛機最終能否實現,取決于能否研制出以電力作為動力的飛機功能子系統來取代現有的液壓驅動系統[1-3]。全電剎車系統就是其中一個重要的功能子系統。

研究表明,全電剎車系統相比于液壓剎車系統,在系統架構、可靠性、安全性、經濟性以及維修性上具有明顯優勢[4-6]。正是由于具備這么多突出優點,全電剎車系統被視為取代液壓剎車系統的下一代飛機剎車系統。發展研制全電剎車系統,順應了多電/全電飛機的發展趨勢,有利于提高我國機輪剎車系統的水平,具有深遠的現實意義和重大的歷史意義,擁有廣闊的應用前景。

本文首先從全電剎車的系統架構出發,與傳統的液壓伺服剎車系統進行對比,涉及到系統架構、安全性、可靠性、經濟性、維修性等方面;然后對全電剎車系統的國內外發展狀況進行闡述;最后對全電剎車系統的關鍵技術進行總結,涉及剎車裝置剛度設計、剎車防“卡死”設計、大功率驅動控制器設計、高可靠耐惡劣環境傳感器技術等方面。

1 全電剎車系統架構

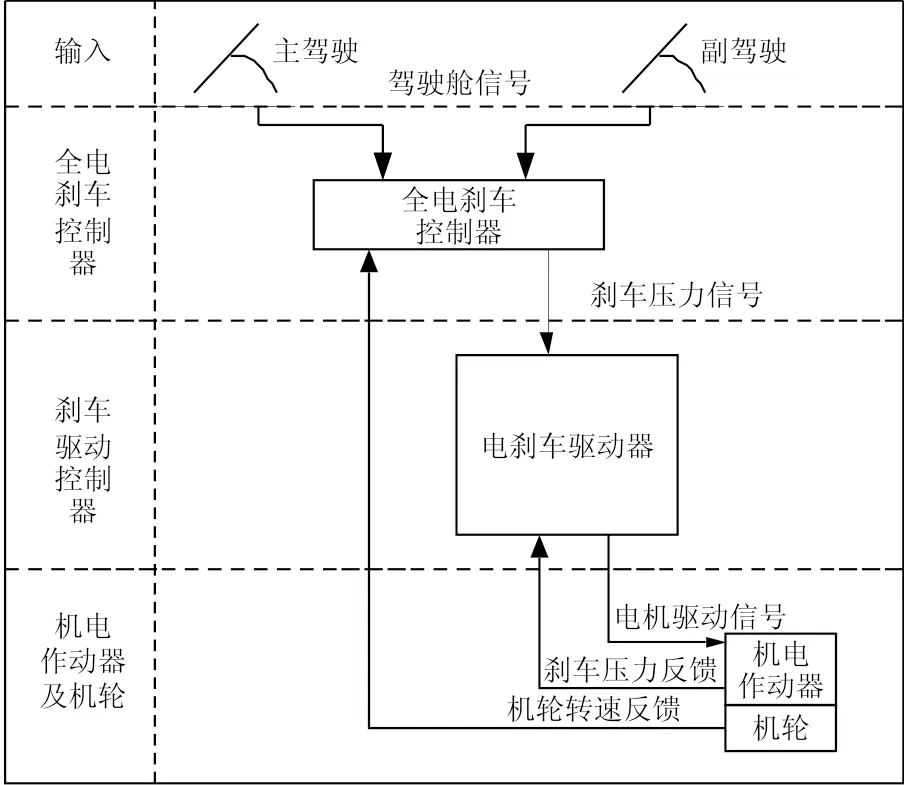

飛機全電剎車系統,之所以稱其為“全電”,其根本原因在于采用機電作動器EMA(Electro-Mechanical Actuator,簡稱EMA)取代了傳統液壓剎車中的剎車活塞。典型的飛機全電剎車系統由剎車輸入信號、全電剎車控制器、剎車驅動控制器、機電作動器及機輪五部分組成。其系統架構圖如圖1所示。

圖1 全電剎車系統的系統架構Fig.1 The system architecture of electric braking system

2 全電剎車與液壓剎車對比

2.1 系統架構更簡單

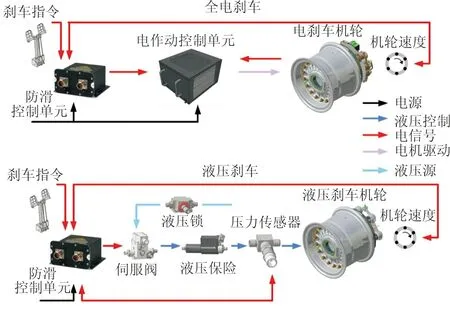

圖2 全電剎車系統與液壓剎車系統架構對比Fig.2 Comparison of system architecture of electric braking system and hydraulic-servo braking system

2.2 可靠性更高

使用電剎車作動器控制器(Electric Brake Actuator Controller,簡稱EBAC)取代了液壓剎車系統的切斷閥、伺服閥、轉換閥、停機/應急剎車閥和剎車壓力傳感器等液壓附件和電氣附件,簡化了系統結構,提高系統的基本可靠性。據美國古德里奇公司估計,大型客機使用全電剎車系統后,可將飛機的飛行延遲率從0.5‰下降到0.1‰,明顯提高了飛機的任務可靠性。

2.3 安全性更高

全電剎車系統不存在液壓油污染誘發的故障及泄漏可能導致的火災危險。全電剎車系統可實現從指令部件、控制部件、驅動部件、作動部件及傳感器等部件全方位的故障檢測能力,可根據具體的故障類型,劃分出系統的故障等級,并進行相應的系統級余度重構,不降低系統的剎車能力,可最大限度地保證飛機著陸安全。

2.4 經濟性更好

據國內航空公司統計,平均每年要發生4起剎車漏油故障,雖然每次排除漏油故障只需要1個工作日和200元左右的航材成本,但因漏油導致碳材料熱組件腐蝕而報廢會給使用方帶來將近7萬元的損失。有時漏油不明顯,未能及時發現,液壓油在高溫高壓下結成塊狀,致使剎車無法工作,容易造成熱組件卡死從而報廢整個熱組件。而全電剎車系統完全無液壓油,因此使用全電剎車具有更好的經濟性。

2.5 維護性更好

全電剎車不需要人工定時監測剎車盤的磨損情況,剎車系統通過作動器的自檢可對剎車盤磨損狀況進行自動監測。同時,由于系統監控能力的提高,便于實現系統結構精簡和剎車作動器模塊化設計,全電剎車系統所需要的維護時間和維護成本明顯小于液壓剎車系統。

3 全電剎車系統國內外發展現狀

3.1 國外發展狀況

國外從20世紀70年代末開始研究飛機全電剎車技術,最早是為解決軍機使用中因剎車液壓油泄露所引起的火災問題,在美國空軍的推動下,提出一種替代液壓剎車技術的解決方案。由于全電剎車順應了飛機多電化發展趨勢,且全電剎車相比傳統的液壓剎車具有許多優勢,所以世界各大航空剎車系統供應商都非常重視這一新技術的開發。

女,出生于1978年。中國少數民族藝術博士,云南大學文化發展研究院教師。長期致力于地方文化、民族文化、非物質文化遺產傳承保護研究。著有《佛在云南——從西雙版納到香格里拉的佛教之旅》《指尖上的故事——云南民族民間工藝大師訪談錄》等專著,在《中華遺產》《人與自然》等雜志發表文論多篇。

ABSC公司以A-10攻擊機為目標機,開發了三代全電剎車系統,20世紀80年代,該系統的性能在剎車慣性臺得到初步驗證。此后,ABSC公司被NASA和波音公司選中,為X-37軌道技術驗證機配備全電剎車系統。龐巴迪公司選擇ABSC公司為其“戰略技術飛機”開發全電剎車系統,2008年10月,該項目驗證機成功地進行了飛行試驗。

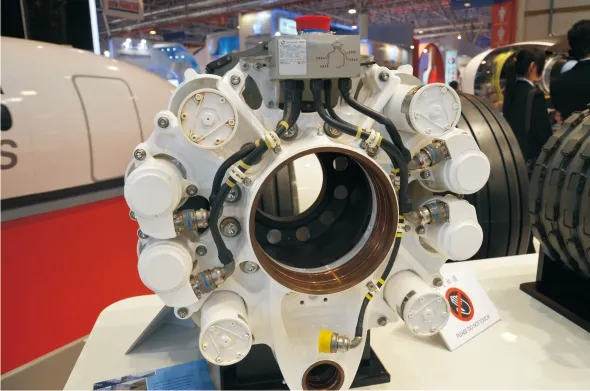

古德里奇公司從20世紀90年代初開始研制全電剎車系統,受美國空軍資助,與麥道公司合作,以F-16為目標機的全電作動剎車技術項目,在1995年成功地進行了慣性臺試驗驗證。在此基礎上開發的全電剎車系統在1998成功地進行了飛行試驗[7]。2005年夏季古德里奇公司在“全球鷹”上開展全電剎車系統飛行試驗,全面地驗證了全電剎車系統的各項功能,包括自動剎車控制、微分剎車控制、防滑保護和自檢測等[4],隨后推出了商業化的全電剎車系統。目前,諾·格公司的RQ-4B型全球鷹無人機已經裝備了其完整的全電剎車系統[8],并且為B-787飛機生產的全電剎車系統也已開始交付。古德里奇公司生產的電剎車裝置產品[9]如圖3所示。

圖3 古德里奇B-787飛機全電剎車裝置Fig.3 Electric brake device of B-787 of Goodrich

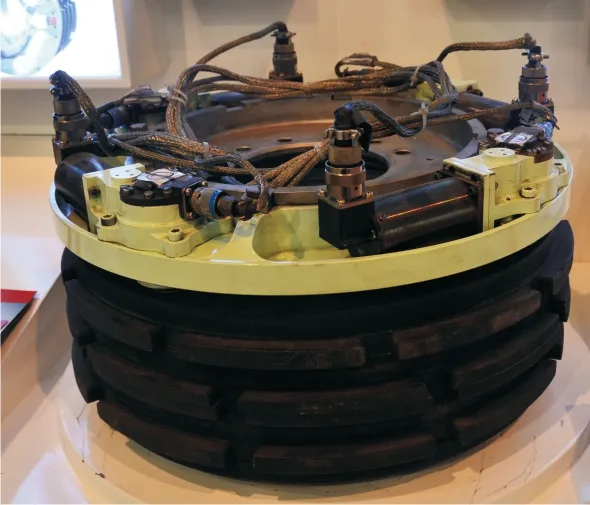

MBD公司從20世紀90年末開始研制全電剎車系統,在2006年也被波音公司選中,為B-787飛機供應全電剎車系統和剎車裝置。在2012年珠海航展上,MBD公司展示了其為B-787配套的全電剎車裝置,產品的外形圖如圖4所示。

圖4 MBD B-787飛機全電剎車裝置Fig.4 Electric brake device of B-787 made by MBD

總部位于英國的MEGGITT公司,是世界主要的機輪、剎車裝置和剎車控制系統供應商之一,2008年MEGGITT公司在龐巴迪驗證機上開展了全電剎車系統的飛行試驗。試驗結果表明,電剎車相比液壓剎車更高效,剎車系統的控制性能得到了改進[10]。該公司的全電剎車系統在空客A220飛機上已成功應用。

3.2 國內發展狀況

從ABSC公司研制出第一代全電剎車系統開始,國內就開始關注全電剎車技術的發展。20世紀90年代末,國內航空機輪和剎車系統的主要生產單位就正式進行全電剎車技術的研究,并與高校合作對全電剎車技術進行了前期探索[11-12]。

2001年航空工業西安航空制動科技有限公司與西北工業大學合作開展了“航空機輪全電剎車系統技術”項目,完成系統仿真、機電作動機構原理樣機設計制造及新型剎車盤樣件的研制。2005年該課題完成了全部研究目標,成功地驗證全電剎車的技術可行性。西北工業大學林輝教授、馬瑞卿教授團隊對全電剎車系統開展了大量的研究工作,包括全電剎車作動器和驅動器設計、性能仿真,系統控制算法以及故障檢測與重構等[13-19]。分析結果表明:全電剎車系統與傳統液壓剎車系統相比,控制精度高,響應頻率快,重量更輕,效率更高。目前全電剎車技術在無人機上開始有少量應用,但在有人機領域,全電剎車系統仍處于工程化深入研究階段[20]。

另外,上海飛機設計研究院、中南大學和南京航空航天大學等研究機構和高校均已經開展全電剎車系統相關關鍵技術的研究。中國商用飛機有限責任公司在珠海航展上展示其研制的大型客機電剎車系統動態演示臺和電剎車裝置原理樣件,如圖5和圖6所示。包爾丹[22]對電剎車作動器的結構形式進行了研究,并根據大型民航客機的需求,重點研究了整體式結構。楊尊社等[23]提出了一種無位置傳感器、無速度傳感器、無壓力傳感器的高壓驅動裝置的設計方案,并對該方案進行仿真分析與計算,并研究了閉環控制策略。北摩高科摩擦材料股份有限公司已開展了全電剎車系統的慣性臺試驗,并在航展上展示了其全電剎車裝置的外形圖(如圖7所示)。

圖5 大型客機電剎車系統動態演示臺Fig.5 Dynamic demonstration platform of large civil aircraft electric brake system

圖6 全電剎車裝置Fig.6 Electric brake of COMAC

圖7 北摩高科電剎車裝置Fig.7 Electric brakes of Bei Mo Gao Ke

綜上所述,國外全電剎車技術經過多年的發展,成熟度高,已在無人機上大規模應用,并結合前期在軍、民用固定翼有人機上開展的大量驗證試驗,最終在波音公司的B-787飛機上得到應用。國內全電剎車研究起步早,但工程化進展緩慢,從收集到的信息來看,目前國內全電剎車系統在無人機上已有少量應用[3],在固定翼有人機上的應用,尚處于工程化深入研究階段,仍有諸多關鍵技術待突破。

4 關鍵技術

4.1 系統控制與剎車裝置剛度匹配性設計

傳統研究認為剎車裝置(包括機架、剎車殼體和機電作動機構)的剛性越好,作動機構的頻率響應越好[16]。但是在全電剎車樣件試驗過程中發現剎車裝置變形量非常小,剎車裝置剛度大,同時發現剎車力—時間曲線存在周期性尖峰,并伴有刺耳異響。

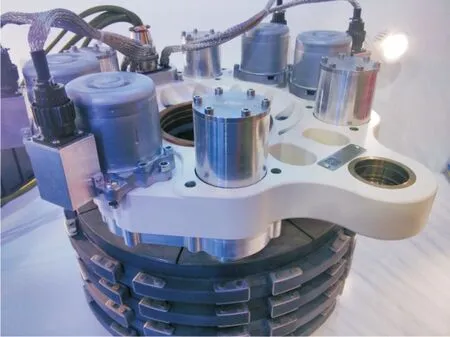

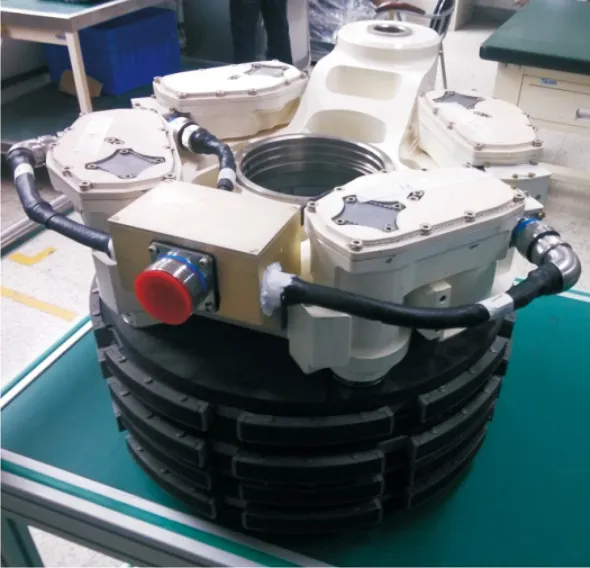

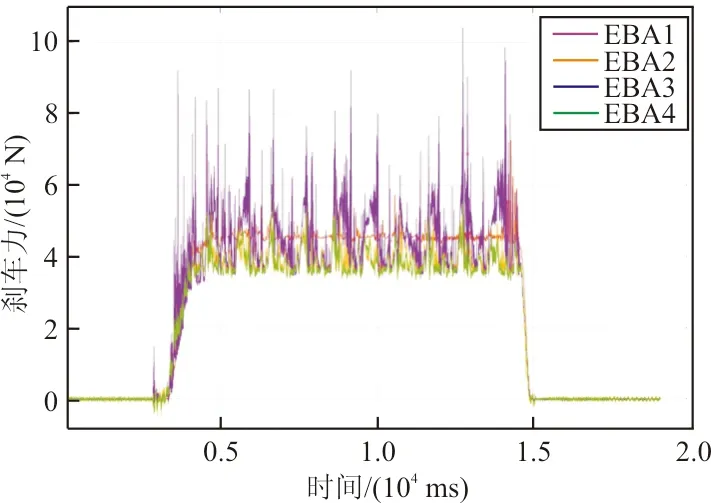

樣件全電剎車裝置外形圖如圖8所示,單個剎車裝置上設置有4個EBA,試驗曲線如圖9所示,可以看出:試驗過程中剎車力的控制目標值為40 000 N,在剎車保持過程中,剎車力在大范圍地調整。

圖8 剎車裝置樣件外形圖Fig.8 Electric brake of test pieces

圖9 剎車力-時間試驗曲線Fig.9 Experimental curve of brake force and time

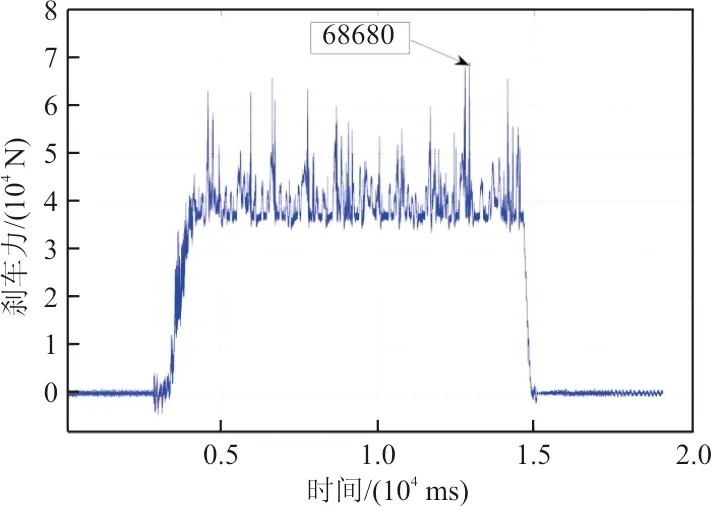

EBA2輸出剎車力-時間曲線圖如圖10所示。

圖10 EMA2剎車力-時間曲線Fig.10 Typical curve of brake force and time of EMA2

從圖10可以看出:實際剎車力峰值達到68 680 N,整個剎車力調整的超調量達71.2%。初步分析認為剎車裝置變形量小,即剎車裝置剛度大,剎車力增大或減小過程中,電剎車作動器內部電機較小的旋轉角度,就能導致輸出剎車力大范圍變化,由于電機內部霍爾傳感器測量分辨率有限,系統采用剎車力閉環控制,從而導致系統不斷地增加剎車力或者減小剎車力,進而導致系統發生振動和異響。

因此,考慮位移傳感器的測試分辨率和精度,系統控制的響應周期,剎車裝置變形量小,難以實現剎車力控制上的精度要求和平穩性要求。剎車裝置變化量設計,也就是剎車裝置的剛度設計,是系統的關鍵環節,與系統控制的精度和穩定性直接關聯。理解和掌握剎車裝置變形量設計和評估方法,是實現各種功能和開展工程化的最基本條件。

4.2 電剎車作動器設計

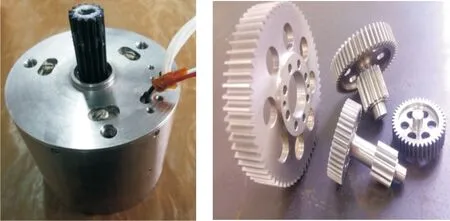

電剎車作動器包括一個轉動電機和一些將電機旋轉運動轉換為線性運動的機械裝置,典型情況下,電機通過一個減速箱與一種滾珠絲杠耦合[20]。電剎車作動器主要由電機、齒輪傳動機構(含減速齒輪)、滾珠絲杠、支撐軸承、殼體和活塞等幾部分組成(如圖11所示)。

(a) 電機 (b) 減速齒輪

(c) 滾珠絲杠圖11 電剎車作動器的組成Fig.11 Composition of EBA

高速重載的飛機在著陸剎車過程中剎車裝置要吸收巨大的能量,剎車摩擦副在剎車制動瞬間所產生的能量可使剎車盤表面溫度達到1 300 ℃以上。溫度過高時會對飛機的機輪和剎車裝置產生不利的影響,例如輪胎爆胎、剎車盤嚴重氧化以及滾珠絲杠損壞等。樣件試驗中所用的電剎車作動器外形圖如圖12所示。

圖12 剎車裝置樣件外形圖Fig.12 EBA of test pieces

對于電剎車系統來講,如此惡劣的環境無疑對驅動電機的可靠性設計提出了更高的要求。在試驗和調試過程中,出現多次卡死無法松剎車的故障,且一旦出現了卡死的故障,由于剎車力的存在,作動器無法松剎車,當前的設計需要拆下機輪,卸掉剎車力后才能實現松剎車。原理試驗過程中也出現了因軸承選用不當,未考慮到剎車力峰值(如圖10所示),多次工作后導致承力軸承碎裂(如圖13所示),進而導致作動器卡死的故障。在原理試驗過程中,也多次出現因控制系統中作動器控制器故障,導致作動器卡死無法松剎車的故障模式。該種故障模式下,需要更換作動器控制器故障件后,系統重新上電調隙,才能松開剎車。而在系統安全性分析中,“卡死無法松剎車”的故障模式,是一種不可接受的故障模式。

圖13 滾針軸承碎裂Fig.13 Crack of the ball bearing

電剎車作動器的作動機構設計時需要進行防卡死的設計,確保各個部件有足夠的強度和剛度,軸承等標準件選取留有足夠的設計余量,各運動部件都能夠很好的潤滑。控制系統導致卡死的故障模式多,設計難度更大。因此控制系統應確保元器件的質量等級,進行合理的熱設計和降額設計,嚴格控制焊接質量。后續設計時,可以考慮對松剎車設置單獨的控制措施,在控制系統故障處理時,可以人工直接控制電作動器松剎車。松剎車后將飛機牽引回機庫后,再進一步進行故障分析與處理,避免飛機因無法松剎車滯留在跑道上,而影響其他飛機正常起降。

4.3 高可靠耐惡劣環境傳感器技術

EBA中集成了系統控制最為核心的力傳感器和位移傳感器,特別是力傳感器。力傳感器是作動器的力元件,其品質在很大程度上決定了作動器的控制精度。電剎車作動器對力傳感器的要求是小體積、大量程、高精度并適應剎車高低溫、振動環境。力傳感器外形圖如圖14所示。

圖14 力傳感器Fig.14 Force sensor

在全電剎車系統中,存在著多種電磁干擾信號。電剎車作動器中存在28 V與270 V兩種電源,其中270 V電源由功率驅動電路進行逆變成交流電供給電機使用,該逆變過程會產生高du/dt與di/dt輻射干擾,從而對控制部分的弱電信號引入很強的噪聲。力傳感器是飛機全電剎車系統的關鍵部件,由于力傳感器工作電壓低,傳輸距離長,勢必會造成力傳感器信號上疊加干擾信號[24-25]。

力傳感器所處的惡劣環境(如高溫、大載荷、復雜電磁環境等),以及大測量范圍內的測試精度、靈敏度,直接決定了系統的控制精度,而且對其健康狀態的識別也是系統設計必須優先考慮的,否則一旦出現剎車力值異常,將難以判別是系統控制問題,還是傳感器自身的問題。

5 結束語

與國外全電剎車系統發展相比,國內在技術上的差距明顯,主要有以下兩個原因。首先,與國外相比,國內起落架系統供應商專業劃分細,資源分散,缺少一個類似于賽峰、古德里奇或利勃海爾這樣的系統級集成供應商,來整合各方資源,開展大系統集成驗證,提高全電剎車技術成熟度,引領系統技術進步。其次,目前型號牽引、主機牽頭、廠家配套的研發體系,使得配套廠家“坐、等、靠”思想嚴重,等到型號立項,才進一步開展相關技術研究,技術成熟度和進度均難以滿足型號研制要求,則全電剎車方案必然被舍棄,被舍棄后該技術研究又被擱置,如此往復,致使相關技術的研究進展始終滯后于型號研制。

工程技術研究不存在“彎道超車”,國內全電剎車系統研制須充分借鑒和學習國外前期探索過程中總結的經驗和教訓,從原理試驗、系統聯試、滑行試驗,再到裝機應用,穩扎穩打,只有把相關技術“摸透、吃透”,才能用好新技術這把雙刃劍。

項目組開展的全電剎車整系統級試驗,耦合影響因素多,系統復雜,同時還存在系統各組成部件可靠性低,前期認識不足導致故障率高和設計改進進展緩慢等不足。本文在此基礎上,僅立足于已完成的試驗結果,梳理了當前試驗過程中發現的關鍵問題,研究成果對后續全電剎車系統的工程化攻關具有一定的指導意義,但由于水平有限,且試驗系統仍在優化迭代,文章的內容可能存在一定的主觀性和片面性。