濾筒除塵器在平板顯示玻璃后加工廠粉塵控制中的應用

文_譚月普 世源科技工程有限公司

液晶基板玻璃是構成液晶顯示器件的一個基本部件,它是一種采用溢流下拉法、浮法等方式生產的薄玻璃片。在玻璃基板生產過程中,會產生玻璃原料粉塵、玻璃碎屑、玻璃粉塵等。

1 粉塵來源

顯示基板玻璃的主要原料有:石英砂、硼砂、白云石、石灰石、長石、純堿、芒硝、硝酸鈉等,另外加入少量輔助原料。玻璃的主要成分為二氧化硅和其他氧化物。

顯示基板玻璃生產后加工工藝主要包括:切割、研磨、清洗、風干、檢查、包裝等。其中,固廢主要在切割、檢查,包裝環節中產生,而在研磨及清洗階段產生的碎玻璃屑和粉塵分別通過研磨廢水和清洗廢水排走并處理。切割工藝會產生極少量細微的玻璃粉,檢查工藝在抽檢過程中會產生殘次碎玻璃。在各生產環節殘次玻璃與溜槽撞擊產生的碎玻璃粉塵和切割工藝中產生的飄塵一樣,需要進行有效控制和收集。

2 玻璃粉塵危害

粉塵危害與粉塵的化學成分、濃度、顆粒度、接觸時間、個人身體感受及勞動強度等因素有關。粉塵的粒徑不同,在人體內產生的危害亦不同:粒徑在5~20μm的粉塵,在人的呼吸道中被鼻、咽喉、氣管及呼吸道粘液阻擋,不能進入肺部,隨同呼吸道粘液排除;小于0.5μm的飄塵,由于氣體擴散作用,被粘附在上呼吸道粘液上,而隨痰被排出;唯獨直徑在0.5~5μm的飄塵,不受任何阻擋進入肺部,在肺部沉積,達到一定程度就可能得某種肺部疾病。

3 濾筒式除塵器工作原理及特點

濾筒除塵器主要有三大部分:箱體、濾筒、清灰系統。正常運行期間,含塵氣體通過除塵器頂部入口進入,通過濾筒,粉塵被捕集在濾筒外表面,潔凈空氣則經由濾筒中心釋放到清潔空氣室,再經出口排出。在濾筒清灰過程中,控制器將自動選擇一對濾筒進行清灰,控制器將與壓縮空氣系統連接的電磁閥勵磁,進而打開隔膜閥。高壓氣體通過噴吹管直接脈沖進入濾筒中心,將濾筒表面的灰塵吹落,灰塵在氣流及重力作用下落入灰斗。

濾筒除塵器與傳統袋式除塵器相比,有如下特點:①除塵效率較高:對于一般微米級的粉塵,效率可達99.99%。②除塵器阻力較小:對于普通粉體,濾筒除塵器阻力小于1000Pa,粘附力較強粉體,最大阻力一般不超1500Pa。③入口濃度范圍廣:普通聚酯濾筒或褶皺式濾筒均可以處理入口含塵濃度較高氣流,入口氣流含塵濃度可達250g/m3。④過濾風速范圍廣。⑤相對布局較緊湊,節約空間,便于維護。

4 工程實例

4.1 項目簡介

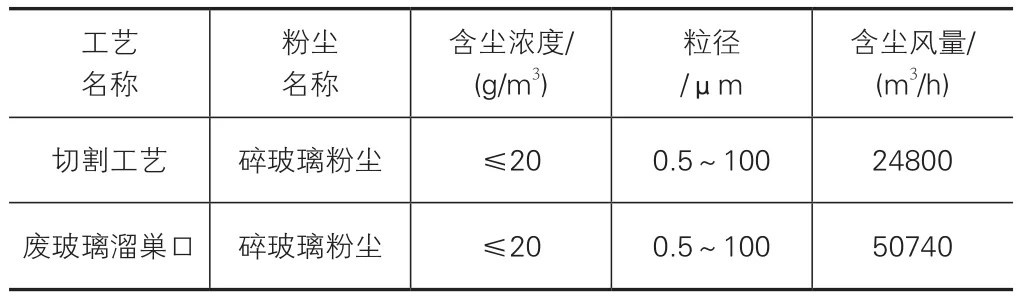

項目為安徽省某顯示行業配套的某玻璃基板后加工工廠。主要建筑包括:主廠房、碎玻璃堆場及各類輔房等。主廠房分為CBW區(切割、清洗、研磨工藝)、檢查區、包裝區、辦公區及庫房等。根據生產工藝參數,含塵氣流特性及風量需求見表1。

表1 含塵氣流特性及風量表

本項目根據碎玻璃粉塵特性、工藝流程、廠房條件,設計采用集中式負壓除塵系統,風機、除塵器、過濾箱等均放置在主廠房一層除塵設備機房內。

4.2 除塵器選型及計算

本項目選用新型濾筒式除塵器(效率:99.99%/0.5μm)處理含有碎玻璃粉塵的氣流。

(1)除塵器設備處理能力選擇

除塵器單臺設備處理風量,計算公式如下:

式中:-Q0需處理含塵氣流風量,m3/h;

k-設備選型富余系數,本項目取1.2;

n0-設備數量。

切割工藝含塵氣流設計選用2臺15000m3/h處理能力的除塵器。碎玻璃溜槽口含塵氣流設計選用2臺31000m3/h處理能力的除塵器。

(2)最小腔室截面積選擇

除塵器最小腔室截面積,計算公式如下:

式中: -A0除塵器最小腔室截面積,m2;

Q-設備處理風量,m3/h;

v0-除塵器腔體控制截面風速,m/s。

過高的截面風速不利于粉塵下落,會將清理下來的輕質粉塵再次帶入含塵氣流中,造成含塵氣流濃度上升,加劇濾筒負荷。本項目除塵設備腔體的截面風速控制在1.27m/s以內。

切割工藝含塵氣流除塵系統的除塵器選用DFT-36型(濾筒數量36只),腔室尺寸為:3.0m×1.5m,腔室截面積為4.5m2,滿足最小腔室截面積。

碎玻璃溜槽口含塵氣流除塵系統選用DFT-60型(濾筒數量60只),腔室尺寸為:5.0m×1.5m,腔室截面積為7.5m2,滿足最小腔室截面積。

(3)濾料過濾風速校核

濾料過濾風速,計算公式如下:

式中: -vf濾筒式除塵器濾料過濾風速,m/min;

Q-設備處理風量,m3/h;

n-除塵器配置的濾筒個數;

af-除塵器單個濾筒濾料面積,m2(本項目選用的單個DFT規格濾筒過濾面積是9.3m2)。

過高的過濾風速將直接影響反吹清灰效果,長期運行,容易造成濾筒堵塞,影響濾材使用壽命,本項目濾料過濾風速控制在1.5m/min以內。

切割工藝含塵氣流除塵系統的除塵器濾料過濾風速:0. 75m /min,小于1.5m/min,滿足工程需求。

碎玻璃溜槽口含塵氣流除塵系統的除塵器濾料過濾風速:0. 93 m/min,小于1.5m/min,滿足工程需求。

(4)濾材選擇

對于磨損性粉塵,需要采用質地堅韌的聚酯濾材;對于纖維性粉塵,一般采用納米覆膜濾材;對于凝聚性粉塵,通常采用抗靜電濾材。由于玻璃粉塵兼有較強的磨損性、纖維性、凝聚性,本項目采用納米覆膜抗靜電聚酯濾材。

(5)濾筒清灰方式選擇

本項目中,除塵器亦采用脈沖清灰方式,配置設定壓差值和定時間間隔兩種控制功能,壓差值和時間間隔均可由生產工人根據生產情況,人工設定。

(6)塵桶料位傳感器設置要求

除塵器塵桶的料位傳感器安裝位置和角度應合理。一方面,需能夠在粉塵溢出塵桶前檢測出塵桶是否已滿,并報警,便于生產人員及時進行維護;另一方面傳感器探頭需要以正確的角度安裝,并采取措施防止灰塵落在傳感器上方表面,避免料位傳感器誤報警。

4.3 除塵風機選型及配置

除塵風機風量,按下式計算:

式中:Q'-風機選型計算風量,m3/h;

Q0-除塵管網計算排風量,m3/h;

K1-管網漏風附加系數,除塵系統K1=1.1~1.15;

K2-設備漏風附加系數,按有關設備樣本選取,K2一般處于1.02~1.05范圍。

風機選型全壓,按下式計算:

式中:p'-風機選型計算全壓,Pa;

p1-管網計算總壓力損失,Pa;

p2-除塵設備末期的壓力損失,Pa,一般由設備廠家提供。

α1-管網計算總壓力損失附加系數;對于定轉速風機,按1.1~1.15取值;對于變頻風機,按1.0取值;

α2-通風機全壓負荷系數,一般可取=1.05~1.08(國內風機行業標準)。

切割工藝和碎玻璃溜槽口的玻璃粉塵除塵系統,風機配置情況見表2。

表2 除塵風機配置表

4.5 過濾箱體配置

由于需要處理的氣流主要含有玻璃粉塵,不含其他有毒、有害成分,且都是從車間內空調區域吸入。為了降低空調能耗,工藝專業規劃將本項目除塵后的氣流回用到車間內。根據GB 50435-2016附錄E生產操作區生產性粉塵的最高允許濃度表,查得碎玻璃粉塵最高允許濃度為2.0。

除塵器出口氣流含塵濃度(0.5μm粒徑)計算公式:

式中:φr-除塵器入口氣流含塵濃度,g/m3(本項目中取20g/m3);

ηc1-除塵器除塵效率,%。

濾筒除塵器出口氣流含塵濃度:φc1=20×(1-99.99%)×1000=2mg/m3。正常情況下經過濾筒除塵器處理的氣流含塵濃度滿足規范要求,可以直接回用到生產區循環使用。

但是,考慮到濾筒式除塵器在線清灰時,除塵效率降低以及濾筒運行可能發生損壞,本項目在除塵系統后端,增設過濾箱,對氣流進行深度過濾。除塵器配置濾筒破壞監測(設定值為100),當出口濃度超過設定值,可以報警至中控室,方便安排工人進行設備維護。

除塵器濾筒發生破壞情況下,計算過濾箱出口氣流含塵濃度(0.5μm粒徑):

式中:φrp-過濾箱入口氣流含塵濃度,g/m3(本項目中取 20g/m3);

η1)-中效過濾器過濾效率,%;

η2)-高效過濾器過濾效率,%;

除塵器濾筒在發生破壞情況下,過濾箱出口氣流含塵濃度(0.5μm)φc2<=2.0mg/m3。計算表明,即使在除塵器濾筒發生破壞情況下,經過過濾箱處理后的氣流含塵濃度也可以滿足規范要求,直接回用到生產區循環使用。

5 結語

對于玻璃基板后加工工廠粉塵控制,需要注意以下幾個方面:①工藝設計應提高生產綜合機械化和自動化程度。②制定并完善設備日常維護和管理制度,確保除塵設備正常運轉。③在進行除塵系統設計時,首先分析粉塵特性(粒徑、溫度、濕度、需處理的粉塵量、粉塵的回收利用情況等),其次進行除塵系統設計計算,最后進行綜合比較才能確定應優先采用何種類型除塵器。當確定采用濾筒式除塵器時,需要注意濾材的選擇。濾筒式除塵器含塵氣流進、出風口的方位可以根據工程現場情況,進行適當調整,但需要與除塵器生產廠家事先協調確認,不可隨意調整,以防止含塵空氣不能有效通過濾芯,降低除塵效率。

濾筒式除塵器除塵效率較高,設備阻力小,入口濃度和過濾風速范圍大,使用壽命長、投資和維護費用較低,布局相對緊湊,與傳統袋式除塵器相比,具有更為廣闊的應用前景。但是還有一些方面都需要技術人員進一步研究和改進。①濾材:隨著濾筒式除塵器在多個行業的廣泛應用,不同的物料性質就需要采用不同的濾料,需要根據新的需求開發新型、高效的濾料;②除塵器壓力損失:隨著濾筒規格、布置形式變化,流經除塵器的氣流阻力也會有差別,這就需要對除塵效率、處理風量和風機功耗進行成本、效益權衡;③清灰:工業用濾筒式除塵器體積較大,濾筒也較多,濾筒的上、中、下部清灰效果會不一致。在線清灰時,如何在不影響除塵效果前提下,減小濾筒間的相互影響。