預(yù)填骨料混凝土抗壓性能研究

孟錦根 王莘晴 杜佳芝

(四川交通職業(yè)技術(shù)學(xué)院 四川 成都 611130)

0 前言

預(yù)填骨料混凝土是把粗骨料預(yù)先鋪填于模板中,再灌注砂漿,其彈性模量略髙于普通混凝土。攪拌過(guò)程無(wú)需加粗骨料,攪拌量少;試件骨料用量較大,水泥用量少,經(jīng)濟(jì)效益高。

預(yù)填骨料混凝土在國(guó)內(nèi)應(yīng)用較少。由于預(yù)填骨料混凝土施工方法與普通混凝土有較大的不同[1],骨料的預(yù)鋪及灌注密實(shí)度的影響,導(dǎo)致結(jié)構(gòu)性能上也存在較大差異,導(dǎo)致預(yù)填骨料混凝土的多項(xiàng)力學(xué)性能指標(biāo)下降。加之灌注砂漿水化過(guò)程干縮開(kāi)裂,也會(huì)導(dǎo)致預(yù)填骨料混凝土強(qiáng)度降低。高振國(guó)、金樹(shù)新等研究表明,預(yù)填骨料混凝土強(qiáng)度總體水平為C20[2]。本次試驗(yàn)擬對(duì)傳統(tǒng)的預(yù)填骨料混凝土施工方法、原材料及配比做適當(dāng)?shù)母倪M(jìn),以提高預(yù)填骨料混凝土的強(qiáng)度。

1 試驗(yàn)材料及方法

本次試驗(yàn)材料選定如下:

水泥:42.5 早強(qiáng)普通硅酸鹽水泥。砂:細(xì)河沙。石子:碎石連續(xù)粒徑10~25mm。普通連續(xù)粒徑級(jí)配的骨料孔隙率小,砂漿灌注的通道小,阻力大,灌漿流動(dòng)速度慢。故本次試驗(yàn)采用篩分機(jī)篩除粒徑不超過(guò)10mm 的小石子,確定試驗(yàn)碎石級(jí)配為10~25mm,并對(duì)碎石進(jìn)行清洗處理。減水劑:聚羧酸減水劑(液態(tài)),廠家說(shuō)明按膠凝材料的1%配比。膨脹劑:UEA減水劑,按水泥的0.5%配比。摻合料:硅灰,粉煤灰。

投料順序:設(shè)計(jì)三種不同投料順序,進(jìn)行投料順序比對(duì)試驗(yàn)。最后流動(dòng)度時(shí)間最小的投放順序:水泥-硅灰-砂子-水-膨脹劑,攪拌1min,再加減水劑攪拌2min。

配合比為:水泥2kg、硅灰100g、砂子2kg、水1kg、膨脹劑20g、減水劑20g。流動(dòng)度檢測(cè)結(jié)果是第一投放順序制漿流動(dòng)度為34.5s,第二投放順序制漿流動(dòng)度為25.4s,第三投放順序制漿流動(dòng)度為16.9s。可知第三投放順序的流動(dòng)度時(shí)間最小,流動(dòng)性最好。所以試驗(yàn)投料順序均按第三投放順序執(zhí)行。

灌漿方式:重力式從上往下灌漿,空氣不易排出。為保證灌漿密實(shí),試驗(yàn)采用高位漏斗灌漿,灌漿管事先插入試件模具底部,然后從高差3m的高位漏斗中傾倒?jié){料,同時(shí)根據(jù)灌漿料上升速度適時(shí)提升灌漿管。

2 試驗(yàn)過(guò)程及結(jié)果數(shù)據(jù)

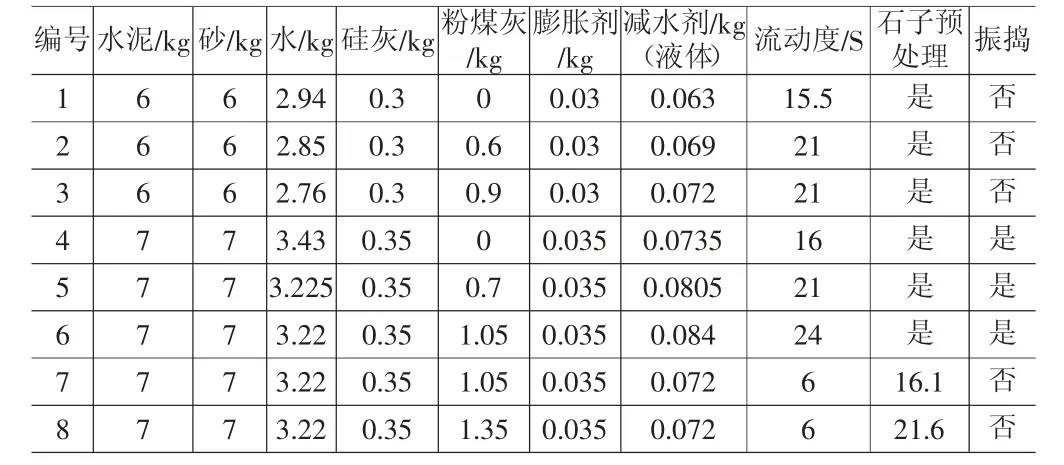

第1~3 組的粉煤灰分別采用以0、10%、15%的水泥用量做摻量,不振搗方式灌注;第4~6 組的粉煤灰分別采用以0、10%、15%的水泥用量做摻量,灌注完成后再進(jìn)行平板振動(dòng)臺(tái)振搗。為驗(yàn)證石子預(yù)處理影響重要性,增設(shè)第7 組、第8 組未進(jìn)行石子清洗預(yù)處理,減水劑用量按水泥用量的1%加入。試件制作情況見(jiàn)表1。

養(yǎng)護(hù)28d 后進(jìn)行試壓,混凝土試塊試壓結(jié)果見(jiàn)表2。

3 試驗(yàn)結(jié)果分析

3.1 流動(dòng)度變化趨勢(shì)

分別從1~3 組及4~6 組看,隨著水泥中粉煤灰摻量的增大,用水量減少,水膠比減少,發(fā)現(xiàn)試樣流動(dòng)度也出現(xiàn)規(guī)律的遞增,水泥摻量0%~10%范圍內(nèi),變化趨勢(shì)較明顯。隨著摻量進(jìn)步增加,流動(dòng)度增強(qiáng)趨勢(shì)減弱。

表1 試件制作情況

表2 混凝土試塊試壓結(jié)果

3.2 抗壓強(qiáng)度變化趨勢(shì)

對(duì)第1~3、4~5 組兩批試樣分別分析,試樣抗壓強(qiáng)度隨粉煤灰摻量的增大呈同向變化。水泥摻量0~15%范圍內(nèi),變化趨勢(shì)較明顯,基本服從正比變化。在粉煤灰摻量相同的情況下第1~3、4~5 組兩批試樣的試塊抗壓強(qiáng)度的變化沒(méi)有趨勢(shì)性,波動(dòng)幅度在10%以內(nèi)。同時(shí)也發(fā)現(xiàn)水膠比分別為0.47、0.41、0.38 在遞減情況下,抗壓強(qiáng)度在遞增。

3.3 石子預(yù)處理

為驗(yàn)證骨料預(yù)處理重要性,第7 組試驗(yàn)未篩除10mm 以下碎石,也未進(jìn)行清洗,其他條件與第6 組試驗(yàn)相同,測(cè)得抗壓強(qiáng)度比第6 組下降48%。可見(jiàn),有小碎石則空隙小,灌漿不密實(shí),加之碎石未清洗,影響灌漿流動(dòng)性,碎石未被砂漿包裹嚴(yán)密,所以抗壓強(qiáng)度折減近半;第8 組試驗(yàn)增大粉煤灰摻量,未作預(yù)處理,實(shí)測(cè)強(qiáng)度不增反降,可見(jiàn),粉煤灰摻量對(duì)其抗壓強(qiáng)度提升,無(wú)顯著影響。

4 結(jié)論

(1)在碎石預(yù)處理及灌注砂漿流動(dòng)性較好的前提下振搗對(duì)預(yù)填混凝土強(qiáng)度提高并沒(méi)有明顯作用。

(2)流動(dòng)度在粉煤灰摻量為0%~10%范圍內(nèi),改善幅度較大;10%~15%范圍內(nèi),改善幅度減少。抗壓強(qiáng)度與粉煤灰摻量約呈正比關(guān)系,但水膠比成遞減變化強(qiáng)度也反映成遞增變化。本文認(rèn)為粉煤灰增加,其滾珠效應(yīng)能增加水泥的流動(dòng)性,本試驗(yàn)特意在粉煤灰增加時(shí)減少用水量,目的是減少水膠比,達(dá)到增加強(qiáng)度的目的,而試驗(yàn)證明了這一點(diǎn)。

(3)石子預(yù)處理,可提升預(yù)填骨料混凝土抗壓強(qiáng)度近2 倍。在骨料含泥量較大的情況下,粉煤灰對(duì)其強(qiáng)度影響不顯著。

(4)恰當(dāng)?shù)墓璺酆头勖夯覔搅靠梢蕴岣呋炷翉?qiáng)度;摻加減水劑能使保證灌漿料流動(dòng)度25S 以內(nèi)的情況下水膠比可以達(dá)到0.38;摻加膨脹劑,能減少混凝土的干縮裂縫。通過(guò)以上配合比調(diào)試,確定適宜的配合比,是預(yù)填骨料混凝土抗壓強(qiáng)度滿足C40 以上標(biāo)準(zhǔn)的必要條件之一。

課題項(xiàng)目:四川交通職業(yè)技術(shù)學(xué)院科研課題“提高預(yù)填骨料混凝土強(qiáng)度的試驗(yàn)研究”(2018-XY-KY-17)。