LNG儲罐承臺大體積混凝土裂縫控制技術(shù)研究

鐘 曦

中海石油氣電集團有限責任公司,北京 100028

大體積混凝土防裂是土建結(jié)構(gòu)施工中的主要難題。大體積混凝土在熟化過程中產(chǎn)生的水化熱會使混凝土內(nèi)部溫度短時間內(nèi)急劇升高,往往會導致大體積混凝土產(chǎn)生裂紋、裂縫,嚴重時可能產(chǎn)生貫穿縫。尤其在熱帶地區(qū),混凝土入模溫度往往會高于規(guī)范規(guī)定的上限,使混凝土早期熱裂的可能性更大[1-2]。

在中國海油南方某已建LNG 儲罐施工過程中,通過突破混凝土配合比中水泥用量的下限以沖抵混凝土內(nèi)部的熱應(yīng)力,結(jié)合科學的分析方法給混凝土內(nèi)部增加抗裂鋼筋實現(xiàn)防裂[3-4],此次嘗試達到了預期目的。

1 LNG儲罐承臺底板結(jié)構(gòu)

該LNG 全容儲罐的底板直徑82.72 m、面積5 374 m2、混凝土用量6214m3。底板外圈區(qū)(3 圈)由212 根直徑1.2 m 的鋼筋混凝土灌注樁支承;中心區(qū)由216 根直徑1.2 m 的鋼筋混凝土灌注樁支承,正交十字形布置。中心區(qū)底板厚1.1 m,架空1.7 m;外圈區(qū)底板厚1.3 m,架空1.5 m。

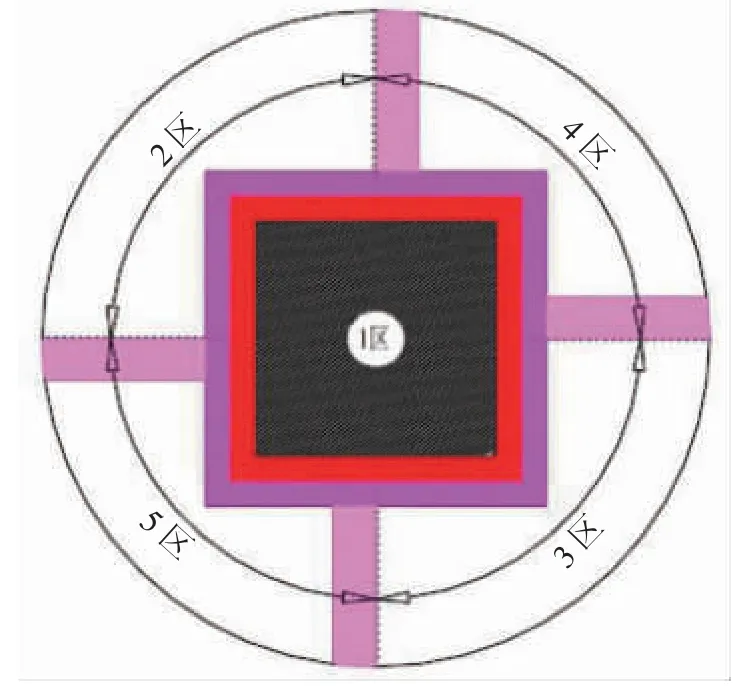

承臺底板混凝土澆筑采用分區(qū)跳倉法施工,按照1 ~5 區(qū)的順序依次進行(見圖1)。中心區(qū)混凝土用量990 m3,外圍四個區(qū)中每個區(qū)的混凝土用量均為1 306 m3。

由于施工現(xiàn)場陸域形成時吹砂量有余量,故在施工組織設(shè)計階段進行承臺底板施工時就嘗試使用砂胎模板工藝,其工藝安排見圖2。該工藝避免了常規(guī)鋼支架模板費用,且砂胎模板具有天然的保溫性能,因此有利于混凝土養(yǎng)護階段的保溫保濕,有利于減少溫度裂縫[5]。

圖1 承臺底板混凝土澆筑分區(qū)

圖2 承臺底板局部剖面

2 建模及研究對象設(shè)定

建模及研究的目的是基于自然環(huán)境、施工材料、施工工藝等因素提取參數(shù),使用有限元軟件對大體積混凝土早期熟化過程中水化熱產(chǎn)生的情況進行模擬熱工分析,根據(jù)分析結(jié)果得出需采取的相應(yīng)防裂措施。

2.1 研究對象設(shè)定

混凝土早期的熱應(yīng)力分析采用三維建模法,這里選取最具代表性、最不利條件下的底板1/4 模型作為分析對象(如圖3 所示),所有影響混凝土絕熱溫升的因素都根據(jù)現(xiàn)場實際施工情況來設(shè)定[6]。

在參數(shù)設(shè)定時,將底板下面的混凝土灌注樁頭和壓實的回填砂(胎模) 看作固定不動的整體。

2.2 有限元軟件

混凝土早期的熱應(yīng)力分析所使用的有限元軟件ANSYS 能夠模擬混凝土結(jié)構(gòu)瞬態(tài)導熱并進行應(yīng)力分析,能夠模擬混凝土在熟化過程中內(nèi)部溫度變化的情況、材料性能的溫度依賴性和時間依賴性、混凝土澆筑中邊界因素的變化和邊界條件的變化以及裂縫的產(chǎn)生機理[7]。

圖3 典型工況分析模型

2.3 混凝土齡期

與新澆筑混凝土接觸的舊混凝土,其齡期是影響混凝土裂縫產(chǎn)生的原因之一。用于分析的舊混凝土齡期是根據(jù)施工進度計劃(見表1) 確定的,在充分考慮了混凝土材料熟化差異性的情況下,選擇包括承臺底板1、2、5 區(qū)各一部分的典型區(qū)塊作為分析對象。

表1 混凝土澆筑計劃

3 分析參數(shù)設(shè)定

3.1 混凝土配合比

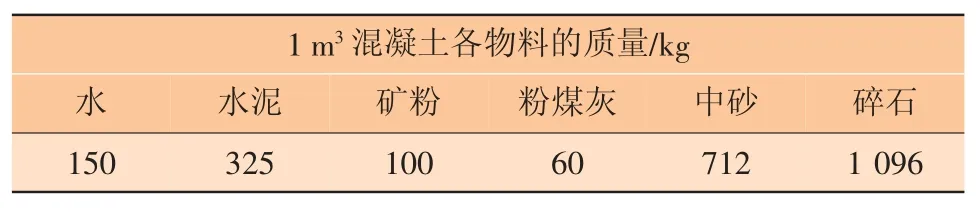

經(jīng)反復試配并測溫驗證,最終選擇了如表2 所示的混凝土配合比。

表2 用于熱應(yīng)力分析的混凝土配合比

該配合比突破了規(guī)范JGJ 55—2011《普通混凝土配合比設(shè)計規(guī)程》對C50 混凝土的水泥最小用量規(guī)定的下限(330 kg/m3) 的要求,且通過增加礦粉和粉煤灰使膠凝材料總量超過了規(guī)范建議的上限(480 kg/m3)。考量原因:第一,降低了混凝土的水化熱總量,盡量使混凝土內(nèi)部最高溫度不超過80 ℃;第二,保證了混凝土的強度;第三,提高了混凝土水膠比,和易性更好,有利于泵送作業(yè)。

表3 底板混凝土的特征值[8]

3.2 材料性能

根據(jù)承臺底板所用混凝土原材料檢測結(jié)果分析得到的混凝土物理力學性能見表3,其絕熱溫升如圖4 所示。

表4 底板混凝土的熱學性能

圖4 底板混凝土絕熱溫升

3.3 傳熱系數(shù)

有限元軟件分析所用的熱傳遞系數(shù)的輸入值見表5。

表5 熱傳遞系數(shù)

4 模型熱裂分析

4.1 混凝土溫度

熱分析結(jié)果見圖5,該云圖顯示的是混凝土內(nèi)每個節(jié)點的最高溫度。混凝土入模溫度(實測值)為30.5 ℃,混凝土升降溫過程見圖6。

圖5 混凝土溫度分布云圖

圖6 混凝土升降溫過程

4.2 熱應(yīng)力分析

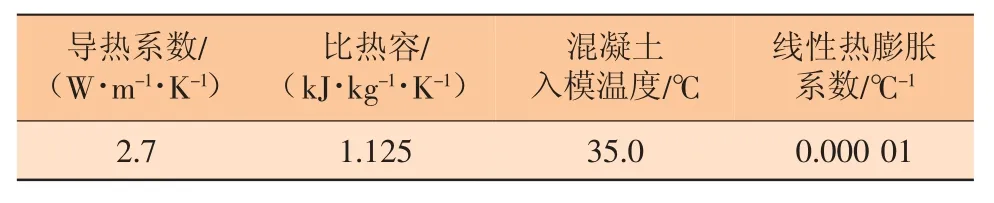

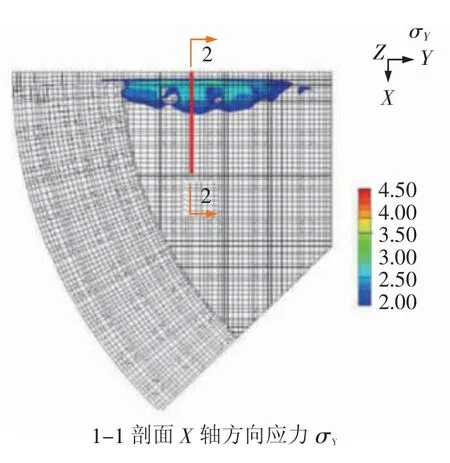

1 區(qū)的熱應(yīng)力分析結(jié)果如圖7 所示:X 和Y 方向的熱應(yīng)力小于混凝土抗拉強度(2.64 MPa),僅需正常養(yǎng)護,無需采取其他措施。

2 區(qū)的熱應(yīng)力分析結(jié)果如圖8 所示:X 方向沿舊施工縫處的熱應(yīng)力超過了混凝土的抗拉強度,Y方向的熱應(yīng)力小于混凝土的抗拉強度。

圖7 1 區(qū)混凝土熱應(yīng)力

圖8 2 區(qū)混凝土熱應(yīng)力

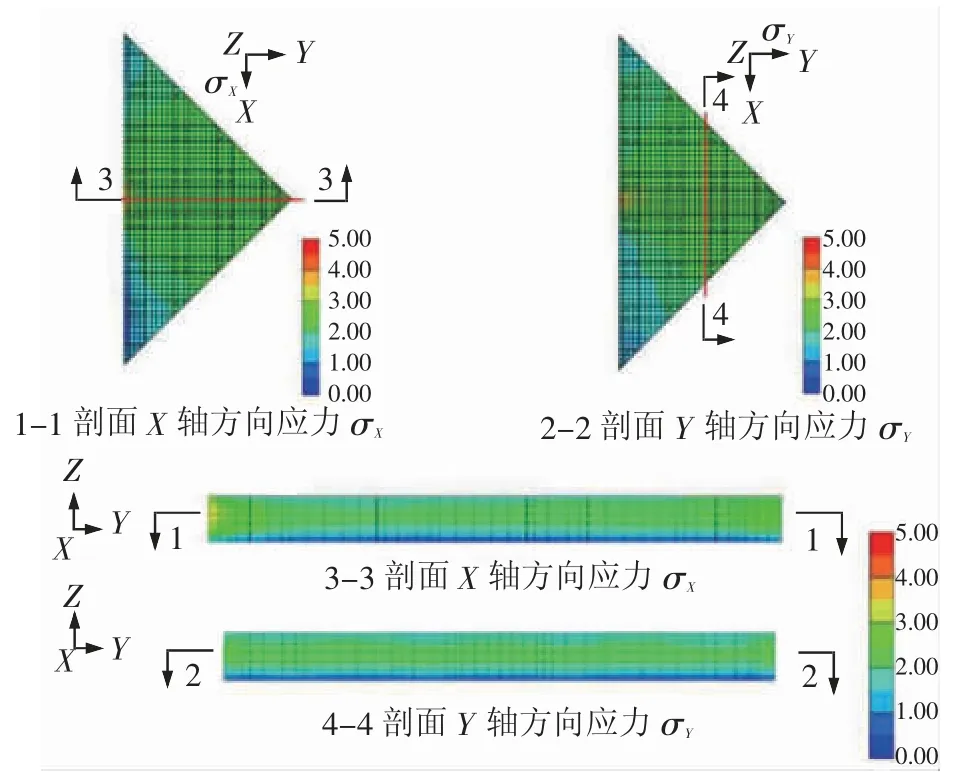

5 區(qū)的熱應(yīng)力分析結(jié)果如圖9 所示:在舊施工縫附近沿X 方向,混凝土內(nèi)部產(chǎn)生的熱應(yīng)力超過了混凝土的抗拉強度(局部5 MPa);與2 區(qū)相接的施工縫附近沿Y 方向,混凝土內(nèi)部產(chǎn)生的熱應(yīng)力也超過了混凝土的抗拉強度。

Z 軸:承臺底板滿布了φ16@450 的拉結(jié)筋,且在抗熱裂鋼筋排距225 mm 的范圍內(nèi)增加了φ16@450 的拉結(jié)筋。Z 軸的任意區(qū)域拉結(jié)筋橫截面積均與X、Y 軸在同一區(qū)域縱截面面積相同,故無需重復計算。

綜上分析,混凝土內(nèi)部因絕熱溫升而引起的拉應(yīng)力超過混凝土自身抗拉強度的區(qū)域(見圖10) 主要分布在:第一,后澆筑的2 ~5 區(qū)內(nèi)與鄰近1 區(qū)舊施工縫平行的6 500 mm 范圍內(nèi);第二,4、5 區(qū)內(nèi)與2、3 區(qū)舊混凝土施工縫平行的5 200 mm 范圍內(nèi)。

圖9 5 區(qū)混凝土熱應(yīng)力

圖10 早期混凝土內(nèi)部拉應(yīng)力較大區(qū)域分布

5 抗熱裂鋼筋數(shù)量計算

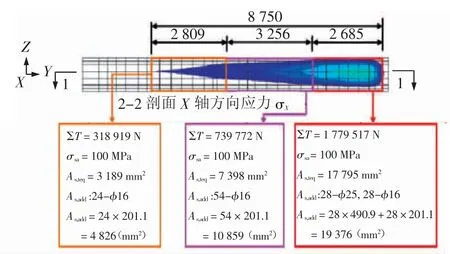

2 區(qū)X 方向、5 區(qū)X 和Y 方向早期抗熱裂鋼筋的數(shù)量計算分別見圖11 ~13。計算時,鋼筋的允許最大拉應(yīng)力保守取值100 MPa。

圖11 2 區(qū)X 方向附加鋼筋計算

圖12 5 區(qū)X 方向附加鋼筋計算

圖13 5 區(qū)Y 方向附加鋼筋計算

6 結(jié)束語

施工完成后,經(jīng)短期(14 d) 和長期(9 個月) 觀察,儲罐承臺底板的上、下表面均未發(fā)現(xiàn)裂縫,達到了預期目的。因此,合理突破混凝土配合比中水泥用量下限的規(guī)定以降低水化熱,并經(jīng)有限元軟件分析計算,在混凝土內(nèi)部增加抗熱裂縫鋼筋,對控制大體量、大體積混凝土在熱帶地區(qū)高溫施工環(huán)境下有害裂縫的產(chǎn)生是有效的。