馬來西亞RAPID項目錐頂罐罐頂整體吊裝施工技術

馬 根,王兆坤,孫洪強,曹國慶,魏方平

中國石油管道局工程有限公司第三工程分公司,河南鄭州 451450

馬來西亞石油公司(Petronas) RAPID 項目位于馬來西亞柔佛州哥打丁宜區邊佳蘭鎮,距離柔佛州首府新山市約100 km,所在地屬于柔佛港區,距離新加坡國境線7 km。Petronas 計劃將RAPID項目建立成世界一流的煉化一體化石化總廠,包括一個日產30 萬桶油的煉油廠、一個年產128 萬t乙烯的石腦油蒸汽裂解裝置、石化裝置、公用設施和基礎設施。項目業主為Petronas,EPCM 承包商為OUI JV,中國石油管道局東南亞項目經理部馬來西亞分公司為EPCC 承建單位。

1 工程概況

Petronas RAPID 項目P14 包施工內容包括儲罐10 座 (8 825 m3儲罐 2 座,1 718 m3儲罐 4 座,707 m3儲罐 2 座,50 m3儲罐 2 座),二期項目儲罐為自支撐式錐頂罐,且為外支撐結構,結構形式十分特殊。

為了避免馬來西亞DOSH 認證耽誤儲罐安裝工期,項目采用壁板與罐頂同時施工,然后實施罐頂整體吊裝的技術,以縮短工期。如圖1 所示。

2 罐頂整體吊裝法與典型正裝法對比

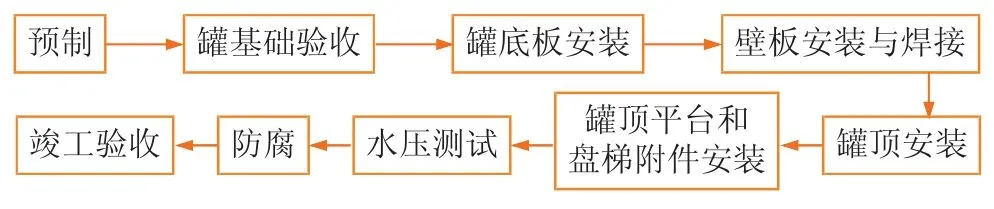

典型正裝法儲罐安裝流程[1]如圖2 所示。

從圖2 可以看出,在典型正裝法儲罐安裝流程中,罐頂以及罐頂平臺附件的安裝與焊接都是在罐壁安裝完成之后分片按順序進行的。這樣做只需要原有焊接機組就可完成所有施工,但是施工周期太長。

圖1 錐頂罐罐頂整體吊裝

圖2 典型正裝法安裝流程

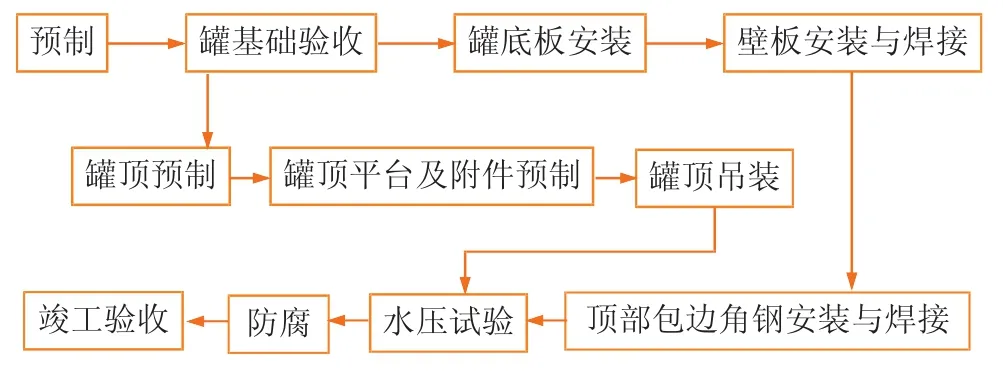

由于本項目施工方案變更造成了關鍵路徑的滯后,采用典型正裝法順序施工不能滿足項目進度計劃里程碑的要求;因此,項目技術人員研究后采用圖3 所示罐頂整體吊裝方案。從安裝流程圖的對比中看出,罐頂整體吊裝方案,雖然增加了罐頂預制人員,但是縮短了關鍵路徑,加快了施工進度,保證了項目能夠按照里程碑計劃順利完成,避免了業主因工程滯后收取每天質保金0.1%的罰款。

圖3 罐頂整體吊裝方案安裝流程

3 罐頂整體吊裝流程與施工工藝

除罐頂安裝外,罐主體安裝與其他大型油罐采用的架設正裝法[2]大體相同。

罐頂支撐結構的施工在預制好的混凝土平臺上進行,等罐頂全部焊接完成后,最后進行罐頂的吊裝就位。

罐壁安裝完成后,根據中心柱的高度確定吊裝時間。當罐壁及中心柱較高時,則在第三節壁板組對完成后(6 m 左右) 進行支柱的吊裝就位。

3.1 罐頂預制

預制臨時支撐平臺,然后組裝臨時平臺,罐頂的預制安裝工作在臨時平臺上進行,如圖4 所示。

圖4 壁頂預制平臺

首先吊裝罐頂邊緣板,并進行組對焊接。隨后吊裝罐頂中心板,然后吊裝邊緣板,組對調整后進行焊接。

焊接時首先焊接罐頂下表面焊縫,焊工對稱分布并沿相同方向進行焊接,采用分段退焊及跳焊法,然后進行罐頂外表面焊縫的焊接。

3.2 罐頂吊裝方案

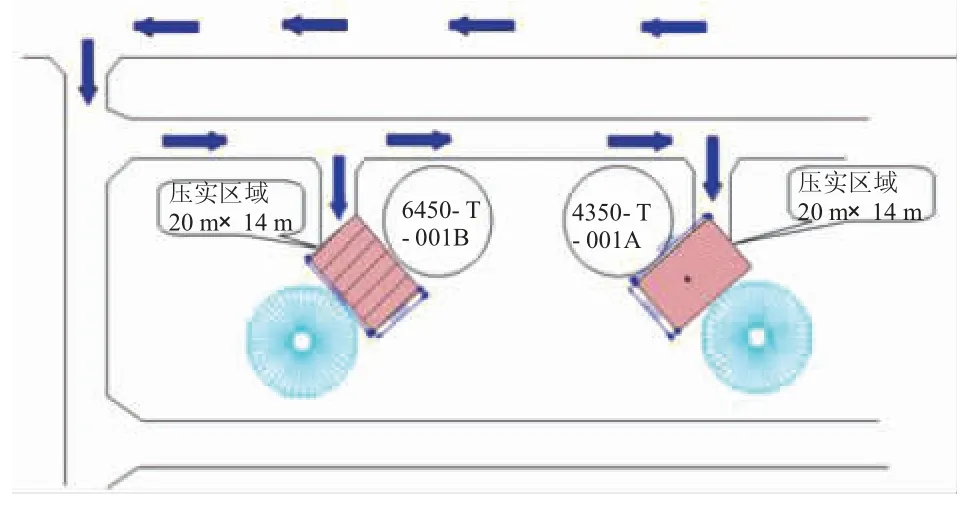

根據儲罐和罐頂預制平臺的中心距,確定起重幅度,并進行基礎處理和耐壓力試驗,確保吊裝基礎滿足罐頂吊裝的載荷要求;根據罐頂高度和吊索具長度確定起重高度,計算吊裝載荷,選擇滿足起重載荷的汽車吊。

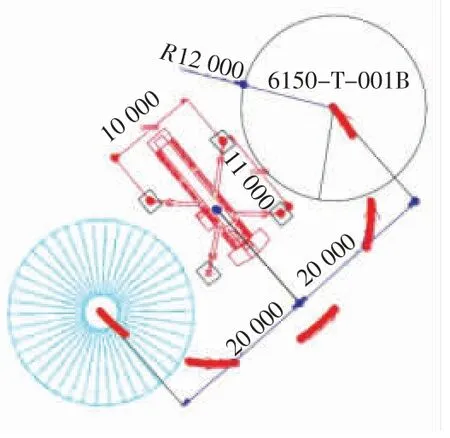

吊裝前做好準備和檢查,正式吊裝前先進行試吊,待各項指標均測試穩定可靠后平穩起吊,最后進行吊裝就位和安裝焊接。吊裝方案平面布置如圖5 所示。

圖5 罐頂吊裝平面布置

3.3 罐頂吊裝設計基本參數

3.3.1 確定起重幅度

由于儲罐和罐頂預制平臺的中心距為40 m,為方便施工,可選取他們的中點作為起重機的吊裝位置,因此起重幅度為20 m,如圖6 所示。

圖6 起重幅度示意

3.3.2 基礎處理

對汽車起重機站位的支承面進行壓實和處理后,應鋪設25 mm 厚的鋼板,以保證起重機支腿具有足夠的承載力。

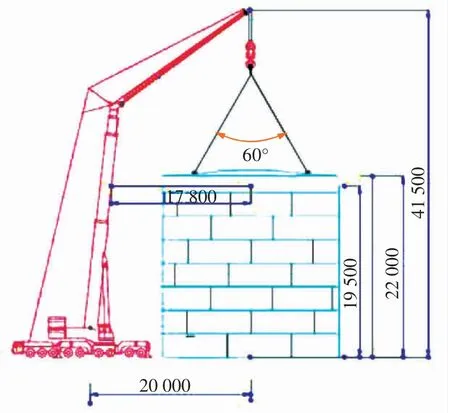

3.3.3 確定起重高度

根據圖紙RAPID -P0014 -0013 -MEC -DWG-6150-0004,罐頂高度為19.5 m。因此選擇罐頂起吊高度為41.5 m,如圖7 所示。

圖7 罐頂吊裝起重高度示意

3.3.4 吊裝載荷計算

3.3.4.1 罐頂質量

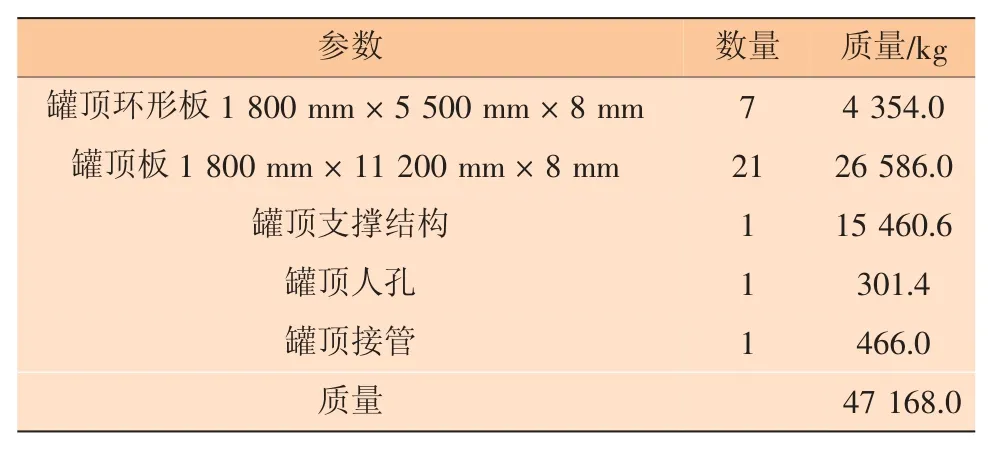

參考儲罐罐頂設計圖紙,計算罐頂質量,見表1。

表1 罐頂質量計算

3.3.4.2 吊裝載荷

吊裝載荷為罐頂和所有吊索具的質量見表2。

表2 吊裝載荷質量計算

3.4 起重機的選型

根據起重幅度、高度和吊裝載荷,并考慮適當的安全系數,起重機選擇利勃海爾Liebherr LTM1400(400 t 汽車起重機)。

3.5 設計計算書

3.5.1 鋼絲繩

鋼絲繩規格為φ25 mm×16 m(7 ×9.8 kN/根),共14 根。如圖7 所示,鋼絲繩夾角為60°,因此14 根鋼絲繩最大允許拉力為:

14×7×9.8 kN×cos 30°=831.7 kN>49.452×9.8 kN=484.6 kN

由上述計算可知鋼絲繩強度滿足吊裝要求。

3.5.2 U 型環

U 型環選用規格6.5 t,共14 個。因此U 型環最大允許拉力為:

14×6.5×9.8 kN=891.8 kN>484.6 kN

由上述計算可知U 型環強度滿足吊裝要求。

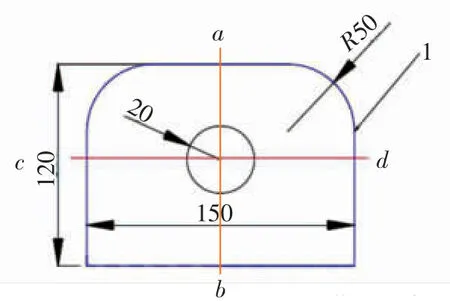

3.5.3 吊耳計算

吊耳尺寸為120 mm×150 mm×16 mm。吊耳底板尺寸為150 mm×100 mm×20 mm,吊耳和底板材質為S275。

3.5.3.1 a-b 截面吊耳拉應力計算 (見圖8)

圖8 吊耳(a-b 和c-d)截面示意

對于a-b 截面,吊耳拉應力σ(MPa) 為:

式中:P 為最大載荷,P=484.6 kN/14=34.6 kN;δ為吊耳厚度,δ = 16 mm;L2為吊耳高度,L2=120 mm;r 為吊耳半徑,r=20 mm。

上述數值代入式(1),計算得:σ=27.3 MPa<吊耳許用應力[σ](材料S275 的許用應力值為275 MPa),因此,對于吊耳,a-b 部分是安全的。

3.5.3.2 c-d 截面吊耳拉應力計算 (見圖8)

對于c-d 截面,吊耳的拉應力τ(MPa) 為:

式中:L1為吊耳寬度,L1=150 mm。

代入式(2),計算得:τ=39.3 MPa <吊耳許用拉應力[τ]([τ]=[σ]/31/2= 158.8 MPa),因此,對于吊耳,c-d 部分是安全的。

3.5.3.3 對于焊縫應力

焊縫所受的拉應力τh(MPa) 的計算公式為:

式中:P 為焊縫的最大載荷,MPa,P=34.6 kN;k指動態載荷系數,k = 1.1;he為角焊縫的計算厚度,he=0.7 hf(hf為角焊縫的高度,取10 mm);lw為角焊縫的長度,lw=150 mm+150 mm+16 mm+16 mm= 332 mm。則:τh=34.6 kN × 1.1/(7 mm× 332 mm) = 16.38 MPa < 焊縫許用應力[τh]([τh]=[σ]/21/2=275/21/2=194.5 MPa)。從上述計算結果可知,吊耳焊縫強度滿足吊裝安全要求。

3.6 吊裝前的準備和檢查

罐頂吊裝需要滿足重大設備吊裝的安全要求。吊裝之前保證吊裝方案得到業主的批復,吊裝設備安全可靠,相關人員進行詳細的技術交底。在吊裝范圍內設置隔離帶,禁止無關人員進入。邀請業主安全部門進行吊裝前的監督檢查和吊裝過程的見證,確保施工安全。

吊裝前檢查罐頂安裝質量、接管方向、平臺位置等,確保與設計圖紙相符。

檢查吊裝輔助機械、設備和材料是否到位。驗證起重機的性能參數是否與所選的一致,鋼絲繩規格是否正確,不應有腐蝕、磨損和斷裂,確保綁定正確。

檢查高空作業程序是否遵循有關規定。

檢查索具設備是否完成第三方檢查,并有質量證明文件和合格證。

確保起重機所在的地面堅實可靠,起重區域用警戒帶隔離封閉,不允許未經授權的人員進入吊裝區域。

對吊耳連接到罐頂結構部分的焊縫進行目視檢查和100%磁粉檢測。

3.7 試吊

繩索、吊耳的布置見圖9。將罐頂緩慢平穩提升至罐頂臨時預制平臺上方約200 ~300 mm,進行全面檢查,起重機駕駛員檢查起重機的工作狀態,以確保起重機所有部件處于安全工作環境,起重試驗大約需要5 ~10 min。司索工檢查所有的吊索具,確保無打結或懸空現象。出現受力不均現象時,先將罐頂降落到預制平臺,司索調整花籃螺絲長度后,重新試吊,直到14 根鋼絲繩均勻承載罐頂重量時再準備正式起吊。

圖9 繩索吊耳布置

3.8 正式起吊就位

將罐頂平穩提升到指定高度,在提升過程中由指定人員監控繩索的垂直情況,所有吊裝動作命令由信號工統一發出,起重監理和安全經理現場監督指導。

升高到相應的高度后先穩定2 min。罐頂完全停穩后,起重機整體旋轉到罐頂位置,到達罐頂中心位置后再穩定2 min,然后緩慢下降到與包邊角鋼結合的位置放置穩定。

管工和司索工背好安全帶從腳手架爬到頂部工作平臺,在最終位置進行必要的調整,然后進行組對焊接。罐頂點焊牢固后,司索可以拆除吊索具,起重機撤離現場。

起重期間嚴禁在吊臂下懸掛物體,禁止人員進入起重機旋轉區域。起重機在起吊過程中不能熄火,起重機操作人員未經許可不得離開操作室。罐頂現場吊裝如圖10 所示。

圖10 罐頂現場吊裝

4 結束語

為了解決RAPID 項目P14 包項目工期緊張的壓力,采用罐頂整體吊裝的方法完成了合同范圍內10 臺錐頂罐的安裝,節約了1.5 月的工期。由于采用地面預制罐頂的方案,減少了腳手架作業,不僅降低了腳手架的費用,同時降低了項目安全風險,提高了項目的綜合經濟效益,為今后錐頂罐的正裝施工提供了很好的經驗。