關于發動機正時齒形帶系統優化的研究

於鳳濤

(安徽全柴動力股份有限公司,滁州 239500)

0 概述

隨著柴油機的制造技術和工業水平的不斷進步,越來越多柴油機的正時系統由齒輪傳動演變成齒形帶傳動。與傳統齒輪傳動相比,齒形帶傳動具有運行更加平穩、傳動慣性小、噪聲小等特點,能夠為柴油機提供更優異的動力性和舒適性。正時系統由曲軸齒形輪驅動,通過皮帶連接噴油泵齒形輪和凸輪軸齒形輪,從而使噴油泵和配氣機構按一定的傳動比隨曲軸進行轉動,實現進排氣門周期性的打開、關閉及噴油泵周期性的供油。

然而正時皮帶屬于橡膠件,需要定期保養,其使用壽命不如齒輪,同時正時系統的壽命直接影響發動機的壽命,故而需提高皮帶傳動平穩性,以此延長正時系統的使用壽命。

1 理論計算

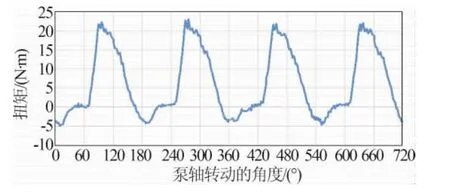

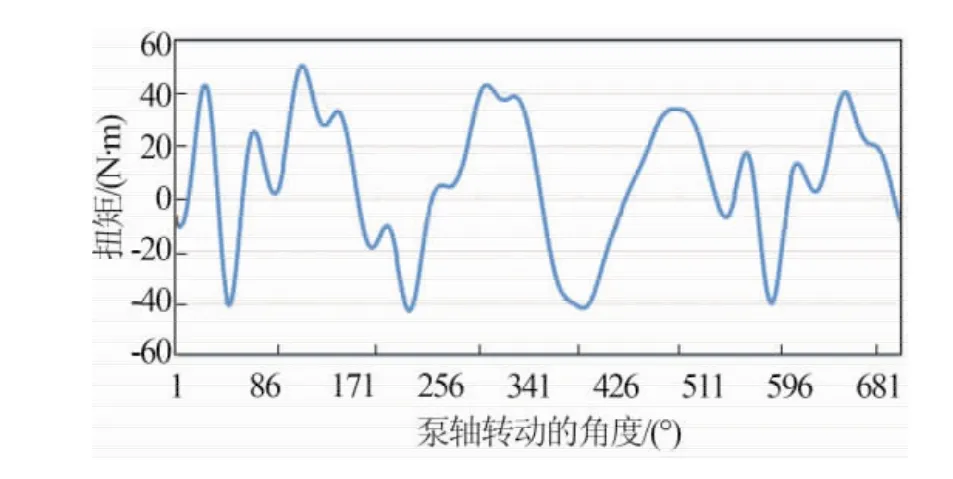

正時系統工作的動力源為曲軸旋轉運動,通過皮帶驅動噴油泵及凸輪軸的轉動,然而噴油泵和凸輪軸的轉動需要周期性的力矩,圖1和圖2為某2.0L高壓共軌的柴油發動機的相關數據。

當發動機運轉時,噴油泵與凸輪軸分別按照上述的周期性扭矩作用到正時系統上,扭矩的不斷變化使正時皮帶抖動和正時張緊器擺動[1]。為了發揮采用皮帶傳動的正時系統的優勢,以及滿足其系統的設計要求,需將正時系統的皮帶抖動及張緊器擺幅盡可能降到最低。但根據發動機的工作原理[2],氣門的升程軌跡會直接影響發動機性能和排放等,凸輪軸的凸輪無法進行調整,即凸輪軸的驅動扭矩曲線無法調整。根據高壓油泵的性能要求,噴油泵泵軸初始安裝位置與噴油泵的性能無關,即噴油泵的泵軸初始位置可以適當調整。

圖1 噴油泵驅動力矩曲線

圖2 凸輪軸驅動扭矩曲線

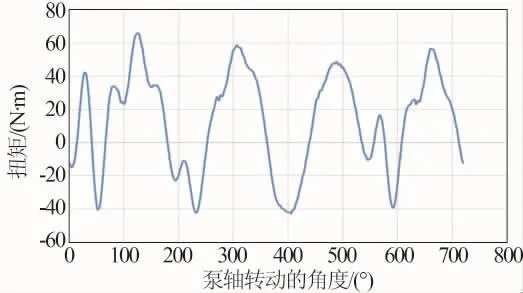

首先基于高壓油泵的泵軸鍵槽處于豎直方向為原始位置,將凸輪軸與高壓油泵的驅動扭矩進行疊加,得出曲線,如圖3所示。

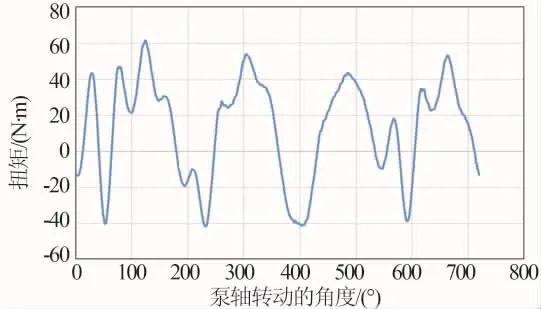

將泵軸沿順時針方向轉16°,并定為初始安裝位置,此時將凸輪軸與高壓油泵的驅動扭矩進行疊加,得出曲線,如圖4所示。

圖3 原始位置曲線圖

圖4 順時針轉16°的扭矩曲線

將泵軸沿順時針方向轉32°,并定為初始安裝位置,此時將凸輪軸與高壓油泵的驅動扭矩進行疊加,得出曲線,如圖5所示。

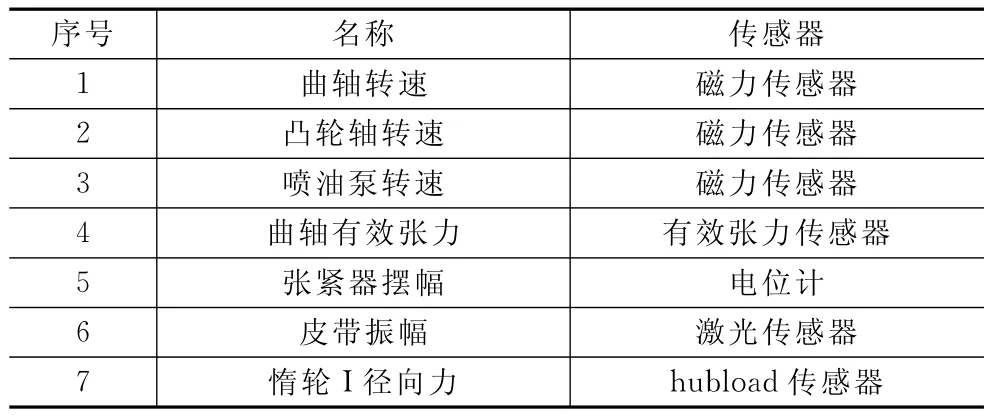

以此類推,繪制出一系列的扭矩曲線圖。扭矩曲線中存在多個峰值,相鄰2個峰值的幾何差值為ΔNe,相鄰2個峰值間的角度差值為Δθ,正時系統的性能為

其中,α為正時系統的性能,α值越大,正時系統的受力變化越劇烈,峰值越多,代表正時系統受力變化越頻繁。

因此,為了從理論設計的方向優化正時系統,理論判斷的力矩為:峰值越少,正時系統運行越平穩;α值越小,正時系統運行越平穩。

從上述扭矩曲線來看,原始位置的正時系統情況最為平穩,正時系統性能最好,其使用壽命也最長。

2 試驗測試

2.1 測試的評判依據

柴油機在指定工況下運轉、測試張緊器的擺幅、正時齒形帶的振幅、惰輪所承受的徑向力等其參數均需滿足設計要求,即張緊器擺幅≤±3°,正時齒形帶的振幅≤±5%×L(L為2個傳動輪間皮帶的跨距),惰輪徑向力需盡可能小,以此可延長軸承的使用壽命,其中張緊器擺幅可表示正時系統運行的平穩性。

圖6為正時輪系在工作狀態下正時齒形帶的振動情況,由此看出2個傳動輪間的跨距越大,其皮帶的振幅越大。皮帶抖動的原因為:曲軸在活塞做功的作用下,將往復運動轉化成旋轉運動,同時向外輸出力矩,通過齒形帶將此力矩傳遞給正時系統里的各個部件;噴油泵與凸輪軸運行過程中需要一個周期性變化的力矩驅動,同時向正時皮帶傳入一個周期性的激勵;最終,正時皮帶所承受的是一個周期性變化的力,從而導致皮帶的抖動,而正時系統里的張緊器就能適當的緩沖該力對正時皮帶的沖擊,降低皮帶的振動幅度。對此,通過減小正時皮帶的振動幅度,降低張緊器擺動幅度,以及降低各惰輪的徑向力,以達到正時系統平穩運行,傳動精確性高,以及延長使用壽命等目的[3]。

圖6 某柴油機正時皮帶抖動模擬

2.2 測試的步驟

為達到正時系統的平穩運行及延長使用壽命等目的,需優化正時皮帶受力的周期性,同時匹配合適的正時張緊器。

優化正時皮帶受力的周期性可以采用具有名義張力及阻尼的張緊器,然后有規律性地調整噴油泵泵軸的初始相位,分別測試不同噴油泵初始泵軸位置時對應的輪系相關參數,包括曲軸角振動、張緊器擺幅、皮帶振幅、惰輪的徑向力等。以上參數越小,正時系統運行越平穩,從而可以確定噴油泵泵軸的最佳初始相位。

在匹配合適的正時張緊器時,將噴油泵泵軸調至最佳相位位置,通過更換不同張力及阻尼的正時張緊器,測試相關參數,包括曲軸角振動、張緊器擺幅、皮帶振幅、惰輪的徑向力等。以上參數越小,正時系統運行越平穩,從而確定最佳的正時張緊器的參數。

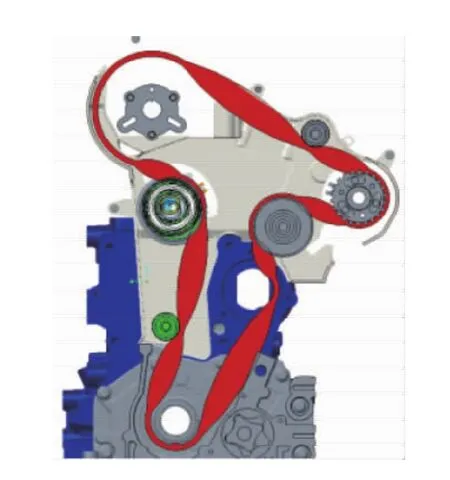

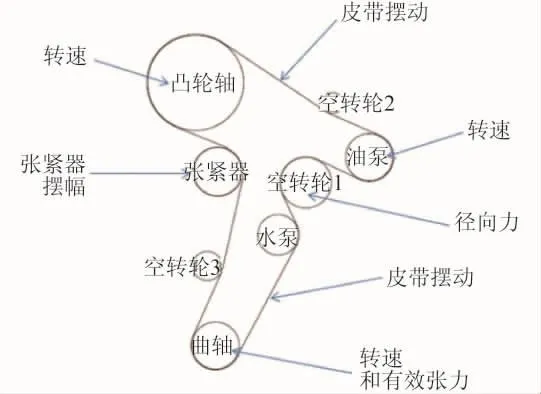

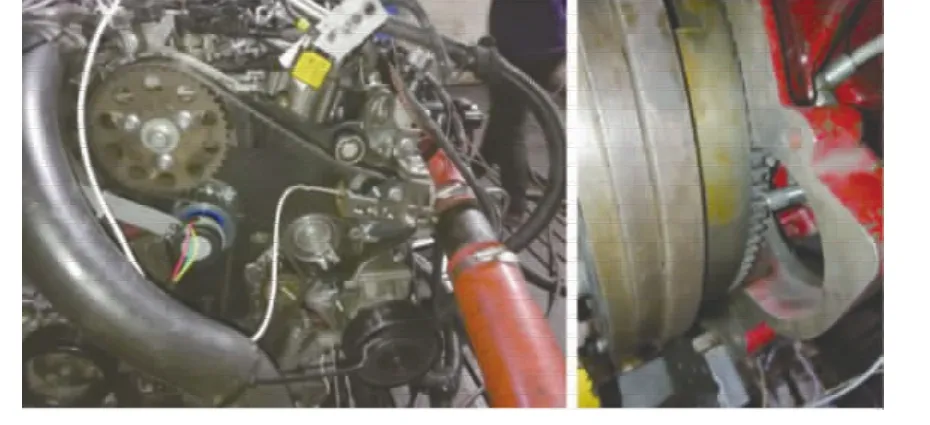

由此,可確定最佳相位及最佳的張力和阻尼的張緊器。圖7為某柴油機正時輪系布置,表1為傳感器情況,圖8為傳感器的布置情況。

圖7 某柴油機正時輪系布置

表1 傳感器列表

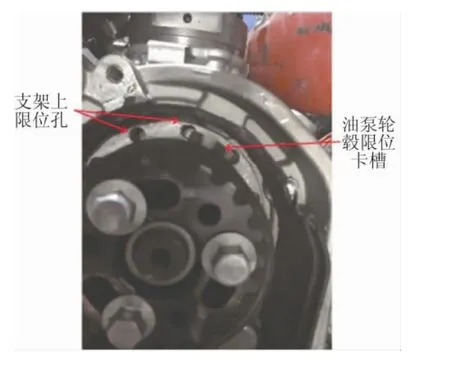

測試工況為1min內發動機從怠速勻速升至標定點,發動機油門全開。油泵中CW0代表噴油泵泵軸在初始相位,CW1代表噴油泵泵軸的相位在初始相位基礎上順時針轉動1個齒,CW2代表噴油泵泵軸的相位在現有相位基礎上順時針轉動2個齒,CWn代表噴油泵泵軸的相位在現有相位基礎上順時針轉動n個齒。每次噴油泵齒形輪撥動時,均以發動機油泵支架上的定位孔為參照,如圖9所示。噴油泵的軸上有鍵槽,當找到油泵的最佳相位后,可以在相關設計圖紙上找到發動機支架上的定位孔與燃油泵軸上鍵槽的相對位置關系,確定噴油泵安裝時的最佳相位。

圖8 傳感器布置

在此相位位置,更換不同張力和阻尼的張緊器,測試工況為1min內發動機從怠速勻速升至標定點,發動機油門全開。試驗過程中,重點關注張緊器擺幅、皮帶的振幅、惰輪的徑向力等,從而可以找到合適的張緊器。

圖9 高壓油泵標記方法

2.3 測試結果

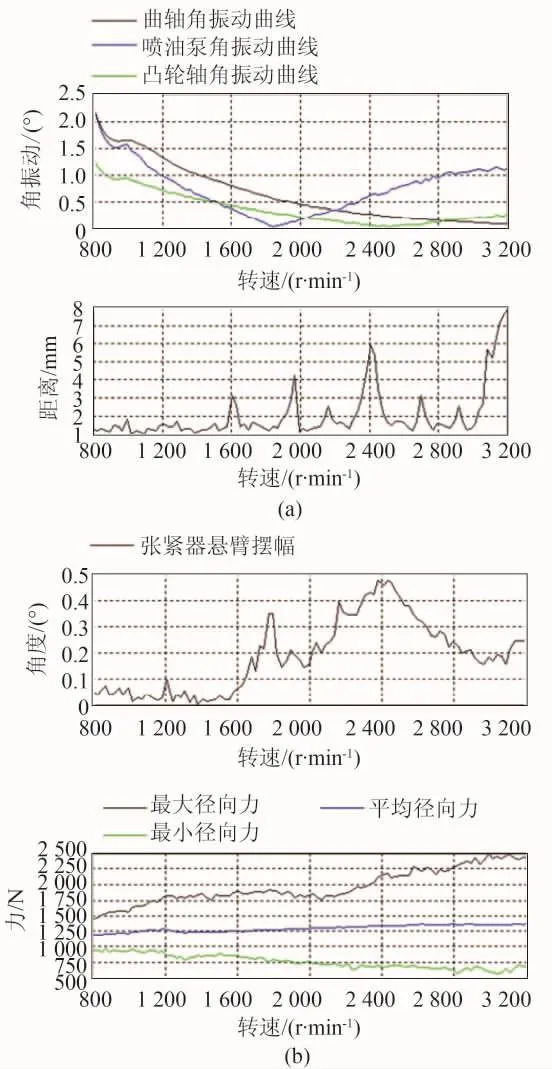

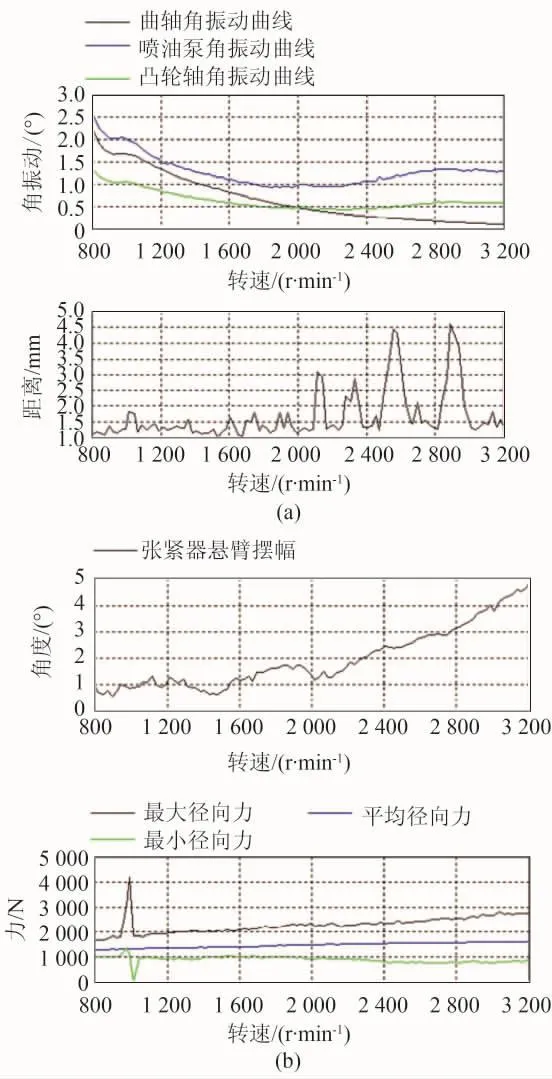

上述的試驗測試數據顯示,油泵在CW2位置時張緊器擺幅最小,為0.47°;油泵在CW8位置時張緊器擺幅最大,為11.09°。因此,CW2為相位最佳位置,且張緊器的張力為450N·m,阻尼為25%~60%。圖10為初始位置為“CW2”時的測試數據,圖11為初始位置為“CW8”時的測試數據。

3 結論

圖10 噴油泵泵軸初始位置為“CW2”時的測試數據圖

通過試驗驗證了為皮帶傳動系統的理論計算和試驗驗證的方法,有效降低了皮帶傳動系統的故障率。同時充分體現出皮帶傳動系統平穩舒適的優勢,以此能提高發動機的市場競爭力,改善整車的駕駛舒適性,為用戶帶來更多的經濟效益。根據本文的介紹,能夠得出以下結論:

(1)噴油泵泵軸的初始安裝相位對正時系統影響重大,直接影響正時系統的NVH的性能,關系到正時系統的使用壽命。

(2)張緊器對正時系統的重要性,其不僅為正時皮帶提供有效張力,同時能夠有效地緩沖正時皮帶所受的周期性作用力的沖擊,使正時系統平穩有效地運行。

圖11 噴油泵泵軸初始位置為“CW8”時的測試數據圖