冷凝器旁路排放箱小孔單元流動機理數值分析

(中國艦船研究設計中心,武漢 430064)

冷凝器旁路排放箱是用于調節蒸汽壓力、溫度、降低高壓、高速蒸汽所產生的劇烈振動與噪聲重要裝置,是船舶動力機組中主蒸汽排放系統必不可少的安全保障設備[1-2]。有學者采用RELAP5程序建立核動力裝置二回路汽輪機、冷凝器、給水泵、旁路排放箱等主要部件的物理模型,應用集總參數法分析了系統穩態運行時壓力、溫度變化[3]。有學者采用實驗方法研究旁通回收裝置與蓄熱器系統的運行匹配特性,結果表明低負荷下的動態特性要優于高負荷下的動態特性[4]。

為了解旁路排放箱的總體參數及流動特性,首先應對小孔型旁路排放箱的節流孔的流動機理有準確的了解,并確定數值模擬所選擇的參數。為此,考慮采用數值模擬分析方法,首先針對真實旁路排放箱建立單孔模型,對單孔內流動進行模擬分析,分析小孔內超音速流動機理。

1 計算模型及邊界條件

1.1 節流小孔計算模型及網格

冷凝器旁路排放箱分四級,各級進口壓力分別為2.5、1.2、0.6和0.18 MPa。每一級的模型均以直徑80 mm、長30 mm的圓柱形腔為入口腔,蒸汽不同孔徑或不同孔長的小孔,孔后均以一直徑80 mm、長300 mm的圓柱形腔為出口腔(以保證從小孔出口噴射出的流體束在腔體內,流體到達腔體出口附近時流體速度足夠小),建立正對小孔典型計算模型,見圖1。其中第一級小孔孔徑為6 mm,孔長為12 mm;第二、三級小孔孔徑為6 mm,孔長為10 mm;第四級小孔孔徑為8 mm,孔長為8 mm。計算模型采用結構化網格,見圖2。模擬結果表明下腔體尺寸相對小孔已充分大,不影響小孔處流動特性,符合簡化要求。

圖1 正對小孔典型計算模型

圖2 小孔節流計算網格

1.2 計算邊界條件

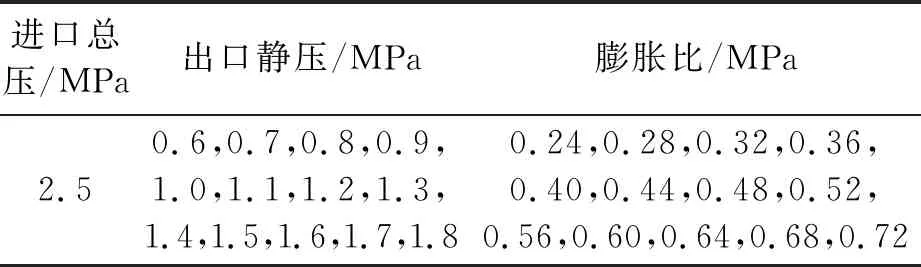

采用水蒸氣作為計算工質,由于小孔內流動為超音速流動,所以選用SST模型,平均y+值為個位數的網格模型來進行數值模擬。蒸汽參數選用進口處溫度,壓力下水蒸氣的參數為基準點;傳熱模型選擇全熱模型,差分格式選擇High resolution。計算殘差精度設置為1×10-4,同時監測小孔中心點的馬赫(Ma)數,以查看計算是否達到穩定。綜合考慮計算精度和周期,采用小孔內部與鄰近區域網格長寬比為1∶1、網格總數39萬的網格模型作為后續小孔節流各種工況模擬的基礎。選取第一級模型計算結果進行分析。保持進口總壓不變,通過調整出口靜壓來模擬不同工況,分析得到不同膨脹比下小孔的流動特性,工況見表1。

表1 正對小孔典型模型第一級排放計算工況

2 計算結果分析

選取第一級的計算結果分析不同出口靜壓對小孔的流量、Ma數、流線及溫度的影響,再分析不同排放等級流量對總壓損失的影響規律。

2.1 出口靜壓對最大Ma數和流量的影響

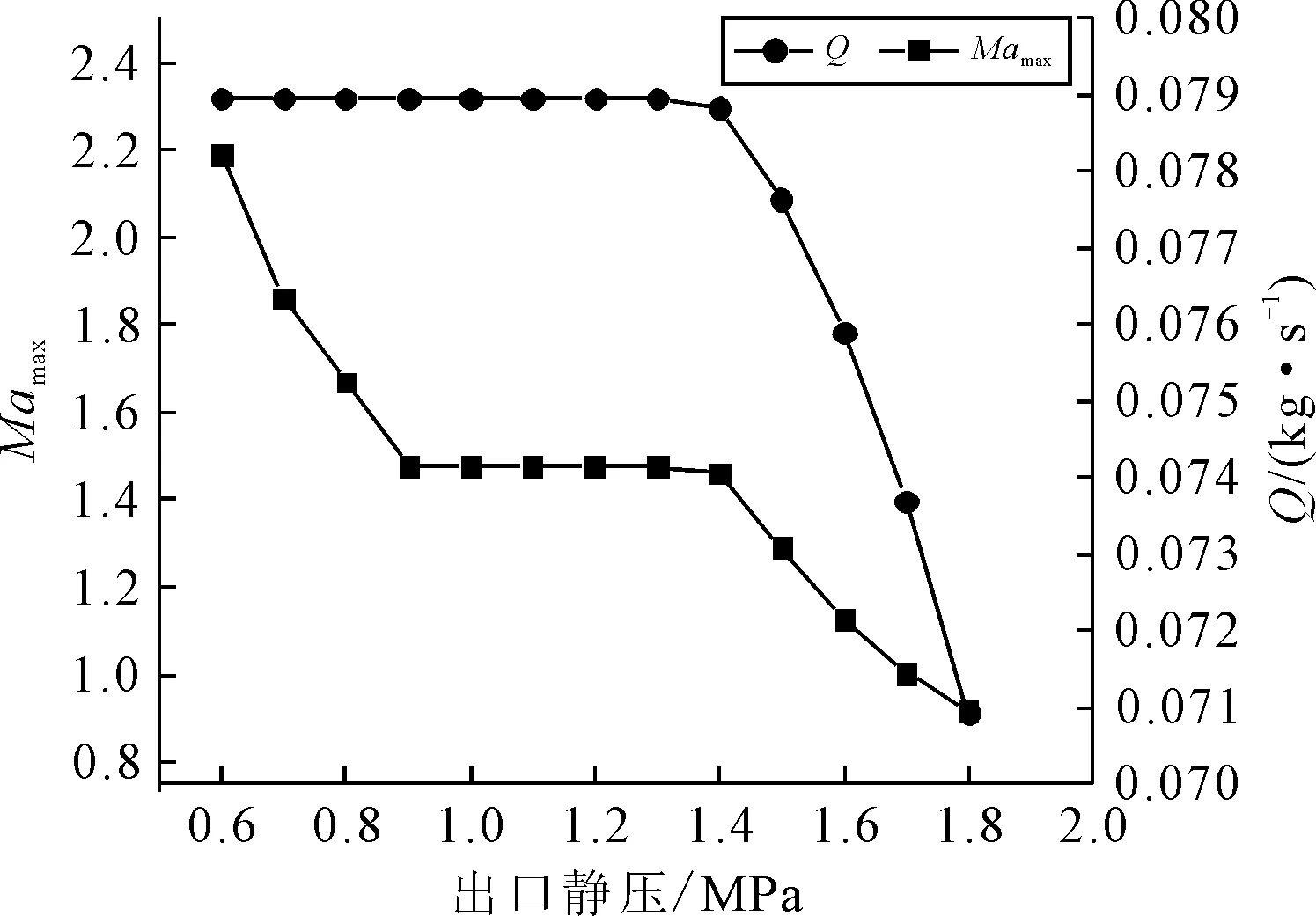

不同出口靜壓條件下小孔中間截面上的最大Ma數和流量的變化見圖3。

圖3 不同出口靜壓下正對小孔中間截面上的最大Ma數和流量的變化

從圖3可見,隨著出口靜壓從1.8 MPa逐漸降低(即膨脹比降低),最大Ma數和流量是同時增加的。當出口靜壓為1.3 MPa時,若膨脹比繼續減小,流量已基本保持不變,說明此臨界膨脹比(0.52)下流量達到了極限流量。此臨界膨脹比下所對應的小孔流量為0.078 943 6 kg/s,對應的最大Ma數為1.476 89;當出口靜壓進一步降低至0.9 MPa時,最大Ma數基本不變。但再繼續降低膨脹比,由于最大Ma數區已出現在小孔外,因此這些工況的計算結果與前面幾種不同出口靜壓流動中的最大Ma數相差較大。不同出口靜壓下小孔中間截面上的Ma等值線見圖4。

圖4 不同出口靜壓下正對小孔中間截面上Ma數分布

由圖4可見:在出口靜壓較小時,最大Ma數數值很高,且隨著出口靜壓的逐漸升高,最大Ma數數值逐漸減小,直至低于1.0。當出口靜壓從0.6~0.8 MPa變化時,碗型高Ma數區逐漸變大,等Ma數線層次變少,變化稍緩;當出口靜壓從0.9~1.3 MPa變化時,碗型最大Ma數區尺寸大致相同,只是小孔內其他部位的Ma數不一致;繼續增大出口靜壓,最大Ma數區尺寸緩慢變小,最終碗型最大Ma數區消失(此時出口靜壓為1.7 MPa)。

還發現在出口靜壓(0.6、0.7、0.8 MPa)較低時,最大Ma數區在小孔出口外,且最大Ma數數值變化很大,孔內Ma數很高,也即流體速度很高,12 mm長孔不足以大幅降低其速度、壓力和溫度,需要在孔外繼續膨脹降壓;當逐漸升高出口靜壓(0.9、1.0、1.1、1.2、1.3 MPa),最大Ma數區逐漸向孔內移動,范圍很大,且最大Ma數數值穩定,均為1.477。此時因為進口流量均已達到極限流量,進口激波不足以大幅降低蒸汽速度、壓力和溫度,小孔內出現起始于小孔壁的激波(0.9 MPa時孔壁激波最強,1.3 MPa時孔壁激波最弱),在孔中部交叉,形成新的最大Ma數區;繼續增大出口靜壓,最大Ma數區越來越靠近小孔進口,激波強度較低,最大Ma數數值不斷降低。在1.8 MPa時,小孔的進口激波沒有交叉,形成高馬赫數區。

綜上所述,當出口靜壓為1.3 MPa時達到極限流量,此時臨界膨脹比為0.52。水蒸氣的臨界壓比為0.57,這說明模擬結果與理論基本相符。將小孔看做是一個縮放噴管,那么當膨脹比繼續降低時,出口靜壓的變化不再影響小孔內的流動特性。因此低于臨界膨脹比0.52的工況中,其流量基本不變,高壓氣體在孔外繼續膨脹增速。

2.2 出口靜壓對喉部的影響

第一級模型中,不同出口靜壓下孔中間截面流線分布見圖5。

由圖5可見,在小孔進口邊沿形成了一個小旋渦,這是小孔進口邊沿附近由于流動突然彎折導致的分離區,分離區使流體受壓形成一個類似縮放噴管的喉部。當出口靜壓力為0.6~1.3 MPa時,旋渦的大小基本不變(長約1.2 mm,寬約0.1 mm);當出口靜壓為1.4~1.8 MPa時,孔壁旋渦隨出口靜壓升高而變長變寬,旋渦顯著變大,發現旋渦的變化與流量的變化相對應;當達到極限流量時,沿壁面附近的流動再附很快,旋渦尺寸較小,相當于喉部提前,當出口靜壓進一步升高時,即流量減小時,壁面附近的主要流動發生在孔下部,從而導致旋渦尺寸增大,這相當于喉部下移。因此,喉部尺寸大小與小孔的流量有關。

圖5 第一級模型中不同出口靜壓下正對小孔中間截面上流線分布

2.3 出口靜壓對溫度分布的影響

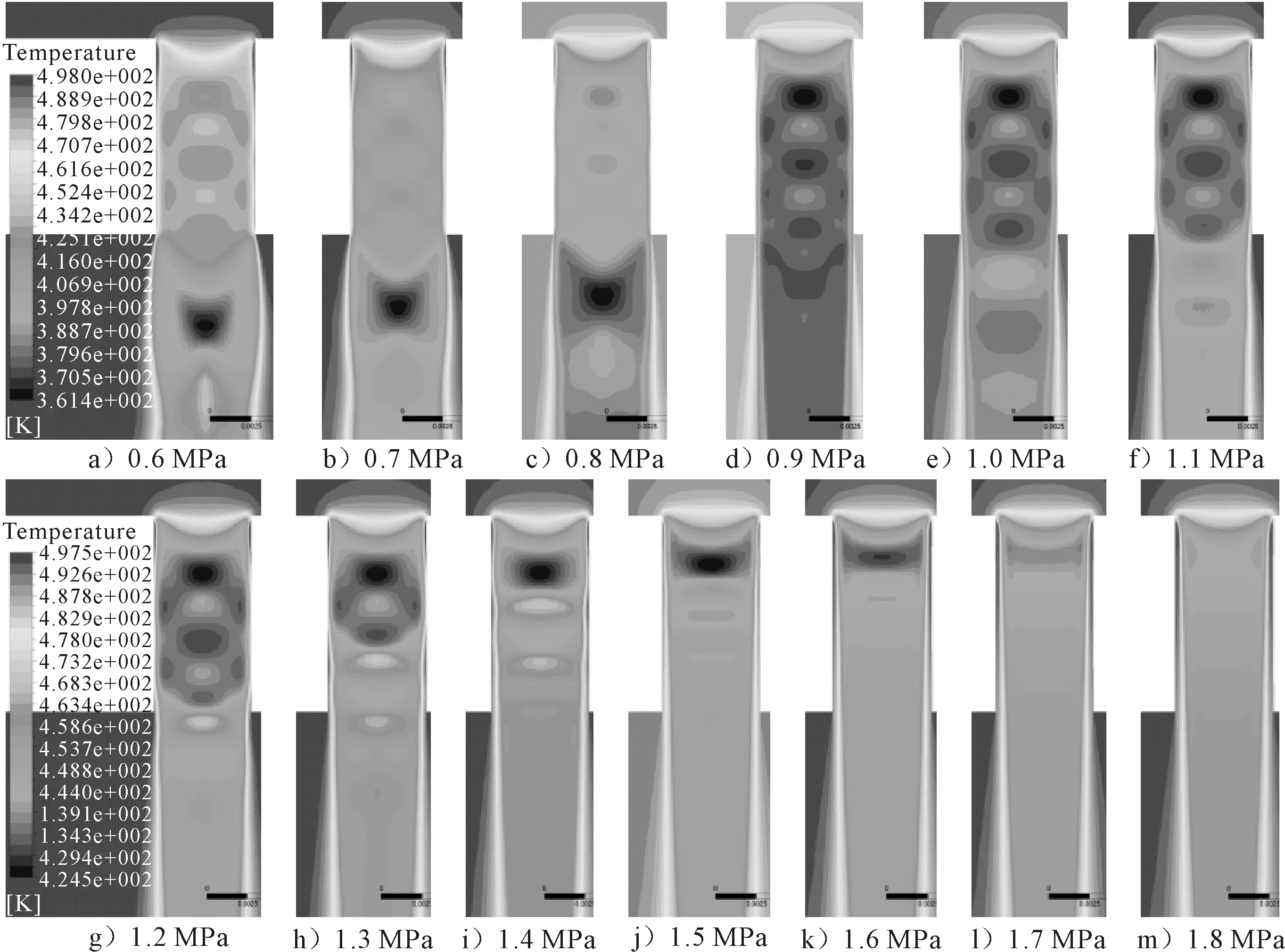

第一級流動中小孔內溫度分布見圖6。

圖6 正對小孔典型模型孔內溫度分布

從圖6可以看出:溫度分布的形狀和規律和Ma數的分布有密切聯系。低溫區和最高Ma數區相對應,而且Ma數越大溫度越低;隨著出口靜壓的升高,小孔超音速排放的降溫效果越差,進出口溫差不斷減小,低溫區逐漸向孔內移動,最后低溫區隨著激波的消失而消失。從空氣動力學的角度來分析,當氣體總溫一定時,速度越大,靜溫越低,即降溫效果與Ma數正相關。

2.4 流量對總壓損失的影響

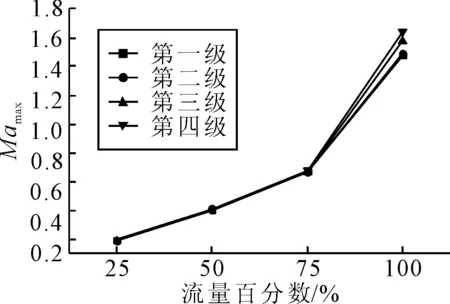

旁路排放箱在實際運行事故工況下需要有機動排放功能,還要參與一回路負荷調節,連續工作,因此有必要對非額定工況流量進行分析。小孔在不同流量下最大Ma數和進口總壓與出口靜壓之比見圖7、8。

圖7 小孔模型各級不同流量工況下的最大Ma數

圖8 小孔模型各級不同流量工況下的出口總壓與進口總壓之比

由圖7、8可見,隨著流量減小,Ma數明顯減小,而出口總壓與進口總壓之比則明顯增大。說明流量減小使得氣體流速減小,總壓損失明顯減小,排放壓力增大。不同級時,流量百分數相同時最大Ma數和出口總壓與進口總壓之比值基本相同,僅在100%流量時差別稍大,這是因為額定工況下各級流動中的出口總壓與進口總壓之比不同。說明各級流動和總壓損失隨流量的變化規律基本相同。

3 結論

1)隨著出口靜壓減小,進出口膨脹比降低,最大Ma數和流量同時增加;當進出口膨脹比在0.5左右時,流量達到極限流量。

2)只要在單孔內高Ma數區穩定,也即達到極限流量后,喉部尺寸基本不變。

3)小孔超音速排放的降溫效果與Ma數正相關,也即Ma越大,進出口溫差越大。與流量類似,也存在臨界膨脹比。

4)隨著流量減小,Ma數明顯減小,出口總壓與進口總壓之比明顯增大,即總壓損失明顯減小。

5)小孔模型采用數值計算方法所得到的結果,包括進出口邊界條件、湍流模型、差分格式、網格精度等可為下一步數值研究全三維旁路排放箱流動特性提供參考。