多臺激光跟蹤儀組網裝配工裝技術研究及其應用

于德俊,李茂環,付慧橋,陳同福

(航空工業洪都,江西 南昌,330024)

0 引言

航空制造領域由于結構十分復雜,且存在許多尺寸大、剛度小的薄板、型材等零件,為了滿足飛機的結構和外形要求,大尺寸、結構復雜的裝配型架在裝配的各個階段都被采用,以保證飛機裝配的準確度要求。因此型架成為航空制造領域必不可少的一種工裝設備,它對于保證飛機產品的質量,提高勞動生產率,降低產品成本都十分關鍵。飛機裝配的準確度是否滿足要求,在很大程度上取決于裝配型架的準確度。因此飛機型架裝配是飛機裝配極為重要的工藝流程,直接影響飛機的結構性能,是提升飛機裝配質量的重要因素。激光跟蹤儀具有測量范圍大、測量精度高、讀值速度快、操作方便、配套軟件功能強等特點。以萊卡AT960型號激光跟蹤儀為例,其測量范圍為160m,累計測量誤差為15um±6 um。國內外航空制造企業已廣泛將激光跟蹤儀等高精度測量儀器使用于飛機裝配工裝的裝配及定檢中。

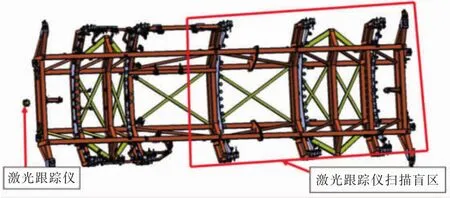

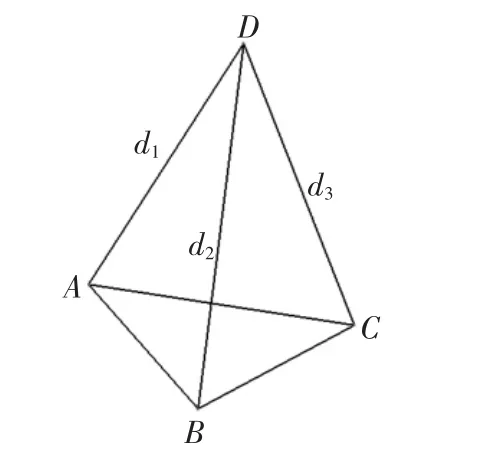

隨著我國C919大飛機產業的不斷發展,其生產所需的工裝尺寸較大、結構復雜、精度要求高,例如超級壁板裝配型架,總裝型架等。因此,在飛機型架裝配制造及定檢時,需利用激光跟蹤儀對靶標點數據及外形進行測量,通過測量數據來調整工裝框架水平度,垂直度,調整工裝定位器位置,以滿足設計要求。由于大飛機產品尺寸較大,生產所需工裝尺寸也相對較大,其外形尺寸的范圍大部分在十幾米到幾十米之間,有的可達上百米,如圖1所示為大飛機中后機身前段上半部外部保型工裝,總長為12米;由于大型飛機裝配精度要求高,裝配型架時卡板及定位器數量較多,型架結構復雜,如圖2所示,在裝配和定檢過程中將激光跟蹤儀固定在一個型架前端中央位置進行測量時,由于型架框架遮擋激光跟蹤儀的光線,大部分位置無法測量卡板的OTP點及型面,因此,需要將激光跟蹤儀進行多次的轉站測量,而激光跟蹤儀轉站測量不僅會加大工人的勞動強度,降低裝配效率,同時也會影響裝配的精度。因此在大飛機型架裝配中采用多臺激光跟蹤儀組網測量的方法進行裝配將會大大提高裝配效率和裝配精度。

圖1 中后機身前段上半部外部保型工裝

圖2 激光跟蹤儀掃描盲區

1 多臺激光跟蹤儀組網測量原理

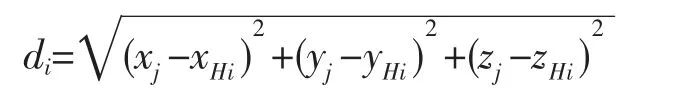

以三站激光跟蹤儀組網測量系統為例,該系統由三臺激光跟蹤儀組成,其測量原理如圖3所示,設A、B、C為空間固定的三個點,且A、B、C三個點在一個已知的空間坐標系中,并已知該三點的坐標值。將A、B、C三個點定義為測量系統的三個布站點;D點為被測物體上的關鍵點,即被測點。利用激光跟蹤儀在三個布站點分別測出D點與三點的距離d1-d3,因此D點的空間坐標也就能根據A、B、C三點的坐標求出來。

圖3 激光跟蹤儀組網測量原理示意圖

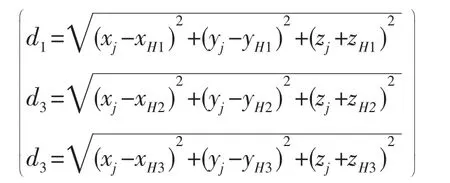

設布站點的坐標值為Hi(xHi,yHi,zHi)、i為布站點的序號。 對于空間任意一被測點Di(xi,yi,zi),i=1,2,…,n;n為被測點的數目,則:

其中,di為被測點到第i個布站點的絕對距離長度。

由此可知,對于一個測量站與一個被測點對應來說,可以得出三個方程,每一個被測點三個未知量,三個測量站的測量數據組成一個方程組。

方程組中僅有Di點的空間坐標值(xi,yi,zi)為未知數,對方程進行求解即可得出被測點的空間坐標值。

2 多臺激光跟蹤儀組網測量具體實施辦法

2.1 多臺激光跟蹤儀組網測量系統組成

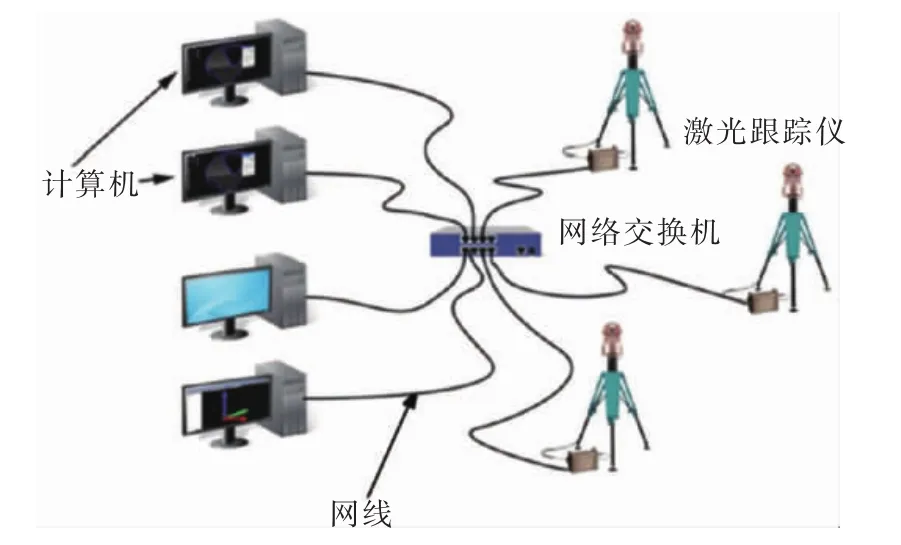

多臺激光跟蹤儀組網測量系統主要由Spatial Analyzer(SA)軟件、2臺以上 Leica激光跟蹤儀(以Leica激光跟蹤儀為例)、一臺網絡交換機、一臺計算機、一根網線組成。SA軟件用于顯示Leica激光跟蹤儀接口界面并分析測量結果,數量可以多于一套,一套軟件用于測量,另一套軟件用于分析測量結果;Leica激光跟蹤儀用于采集測量要素,其數量根據現場實際需要決定;網絡交換機用于實現計算機、Leica激光跟蹤儀之間的信息交換,形成局域網,網絡交換機一般選用TP-LINK品牌,其接口數量根據連接的激光跟蹤儀數量決定;計算機用于局域網配置、運行SA軟件,計算機可選用臺式機或者筆記本,具體配置根據測量項目決定,數量可以多于一臺,一臺用于控制激光跟蹤儀,另一臺用于分析測量結果;網線用于連接計算機、網絡交換機及Leica激光跟蹤儀。多臺Leica激光跟蹤儀組網測量系統如圖4所示。

圖4 Leica激光跟蹤儀組網測量系統示意圖

2.2 前期準備

1)設置入網Leica激光跟蹤儀網絡IP地址,必須統一在一個網段。例如IP分別設置為:192.168.0.1、192.168.0.2、192.168.0.3, 子網掩碼設置為:255.255.255.0。

2)根據中后機身內保型工裝布置好Leica激光跟蹤儀以及控制器的位置。

3)根據Leica激光跟蹤儀布置組網公共點。

4)架設網線。使用網線將Leica激光跟蹤儀組網測量系統各個組件連接起來。

5)設置好計算機的IP地址。

6)將計算機、Leica激光跟蹤儀通過網線接入網絡交換機。

2.3 多臺激光跟蹤儀組網測量操作流程

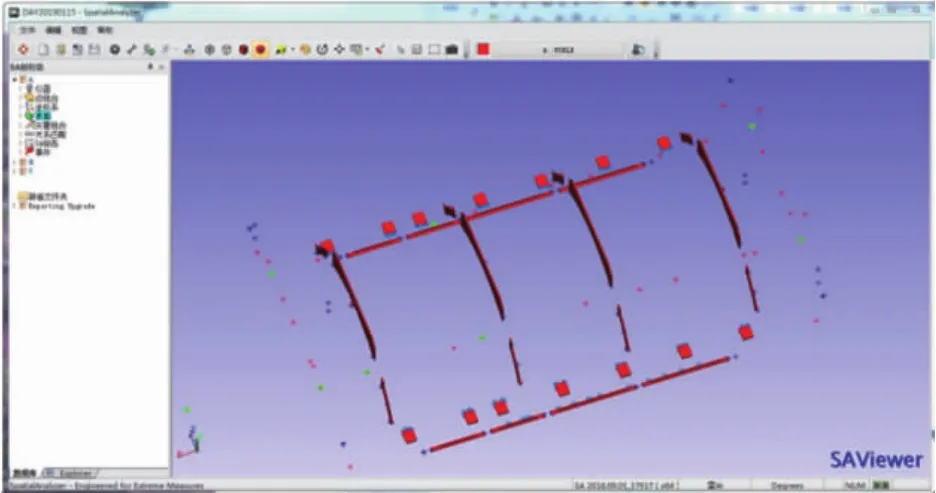

1)運行SA軟件,新建3個數據集合用于后續分別顯示3臺激光跟蹤儀的測量數據,并將數模、數據及基準點導入新建的集合中,選擇顯示實體模型,可在導入數模后刪除無需激光跟蹤儀定位的框架,如圖5所示。

2)添加并連接1號激光跟蹤儀。在新建集合A中添加相應的第一臺激光跟蹤儀,將激光跟蹤儀與SA軟件連接,并選擇相應的靶標球。

3)測量基準點并進行擬合,定位激光跟蹤儀。選擇單點模式,測量型架上的TB點及ERS點,測量點數量不應少于4個,以6-8個公共點為宜;然后在“儀器定位(Locate Instrument)”選項,在彈出的對話框中選擇“最佳擬合(Best-Fit)”選項,并刷新,計算擬合結果,完成1號激光跟蹤儀的定位,如圖6所示。

圖5 SA軟件導入數模

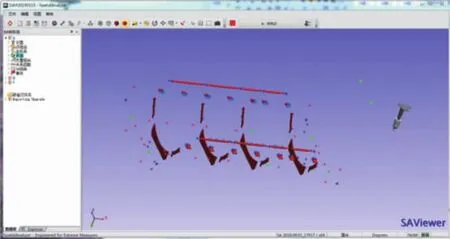

4)按照步驟2及步驟3,在集合B與集合C中分別添加2號激光跟蹤儀及3號激光跟蹤儀,并定位激光跟蹤儀。在2號激光跟蹤儀及3號激光跟蹤儀定位時,兩臺激光跟蹤儀必須與已定位的激光跟蹤儀有4點以上為公共點,為減小系統誤差,以6-8個公共點為宜。定位后如圖7所示。

圖6 第一臺激光跟蹤儀定位

圖7 多臺激光跟蹤儀組網測量系統

完成上述步驟之后即建立了多臺激光跟蹤儀組網測量系統,可進行工裝的裝配工作。

3 多臺Leica激光跟蹤儀組網測量實施效果

3.1 縮短工裝的定檢時間

使用激光跟蹤儀組網測量系統進行工裝裝配工作,避免了激光跟蹤儀多次轉站位帶來的麻煩,只需在測量前期規劃好激光跟蹤儀的光路,并將激光跟蹤儀定位在預定位置,即可完成。若使用單臺激光跟蹤儀完成中后機身前段上半部外部保型工裝的定檢工作需要20天,而使用多臺Leica激光跟蹤儀組網測量系統進行定檢后只需14天便能完成,大約能節約1周的定檢時間,提高了檢測效率。如今,國產大飛機實行一架一檢的定檢要求,即一個型架完成一架產品的裝配工作后就需要進行一次全面定檢,工裝已成為制約大飛機產量的重要因素。因此使用多臺Leica激光跟蹤儀組網測量的方法來進行工裝定檢工作將大大節約工裝的定檢時間,從而提升大飛機的年產量。

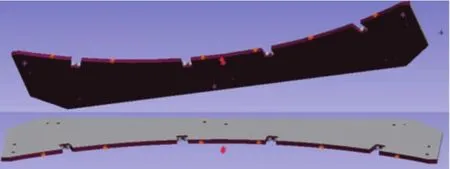

3.2 提高工裝零組件的安裝精度

使用單臺激光跟蹤儀進行工裝裝配時,一般采用檢測零組件OTP點的方式進行安裝,即將零組件上的OTP點調整到誤差范圍之內即認為零組件安裝合格,因此安裝過程中忽略了零件的制造公差。工裝總體的裝配誤差除了激光跟蹤儀測量系統誤差外,零件的制造誤差也是不可忽視的一個因素,以中后機身前段上半部外部保型工裝為例,其卡板安裝時要求OTP點的位置誤差在±0.1mm,而型面的制造誤差為±0.1mm,因此實際安裝時誤差很難保證在±0.1 mm以內,因此在工裝裝配時,在檢測零組件上各OTP點是否滿足要求后,還應檢測幾個定位面(如數控加工的型面,以及用于定位的平面等)。使用單臺激光跟蹤儀裝配工裝時,由于零組件本身的光線遮擋問題,只能檢測到零組件的OTP點及有限的幾個定位面;而使用多臺激光跟蹤儀組網測量的辦法,可同時檢測所需安裝的零組件OTP點及所有型面,如圖8所示,從而根據實際定位面的誤差來調整零組件的安裝位置,能夠有效的解決零組件制造誤差帶來的問題,從而提高工裝零組件的安裝精度。

圖8 多臺激光跟蹤儀同時檢測卡板OTP點及型面

4 結語

使用多臺激光跟蹤儀組網測量系統解決了使用單臺激光跟蹤儀裝配大飛機型架時需要多次轉站位的問題,解決了零組件制造誤差帶來的工裝整體安裝誤差偏大的問題,同時將工裝定檢時間由20天縮減到了14天,定檢效率提升了30%,縮短了工裝裝配及定檢的周期,對提升大飛機年產量具有重要意義。