頁巖氣試油快速投產技術探討

龐東曉, 舒 梅, 韓 雄

(中石油川慶鉆探工程有限公司鉆采工程技術研究院)

頁巖氣是我國新的戰略性資源。相比常規天然氣開發,頁巖氣開發過程不是“打開”產層而是“改造”產層,更強調水資源的循環利用、快速建產和安全環保等工廠化開發要素。為此,在頁巖氣試油測試期間如何提高水資源利用效率、實現“見氣進網”和確保試油期間安全環保,最終提高頁巖氣開發效益已成為目前頁巖氣開發中亟待解決的關鍵問題。

在頁巖氣開發中,大規模加砂壓裂已成為頁巖氣開發的主要技術手段,水資源回收利用技術和試油設備防砂控砂技術要求高。為了提高開發效率,縮短建井周期,頁巖氣平臺普遍采用“工廠化”作業模式,這就需要試油測試提高自動化、模塊化和標準化技術水平,對平臺內多口井批量流水線作業;為了提高頁巖氣開發經濟效益,需要實現“見氣回收”的投產目標,提高整體經濟效益。頁巖氣試油測試期間的安全環保也是提高頁巖氣開發效益重要保障。

為此,本文通過探討試油測試期間天然氣快速凈化技術、自動一體化控壓分離計量裝置和安全環保技術的綜合應用,為形成頁巖氣試油快速投產技術提供一種新的技術方法和手段,從而進一步提高頁巖氣勘探開發效益。

一、試油測試期間天然氣快速凈化技術

實現試油快速投產,首先需要解決的是天然氣的快速凈化。其中關鍵問題是如何實現對產出流體的分離。

頁巖氣在加砂壓裂后返排液成分復雜,變化范圍大,在試油測試初期主要是以液體為主,夾雜部分天然氣和固體顆粒,在試油測試后期,產出以天然氣為主,其中包含部分液體和固體顆粒。因此其分離要求難度也相應提高。

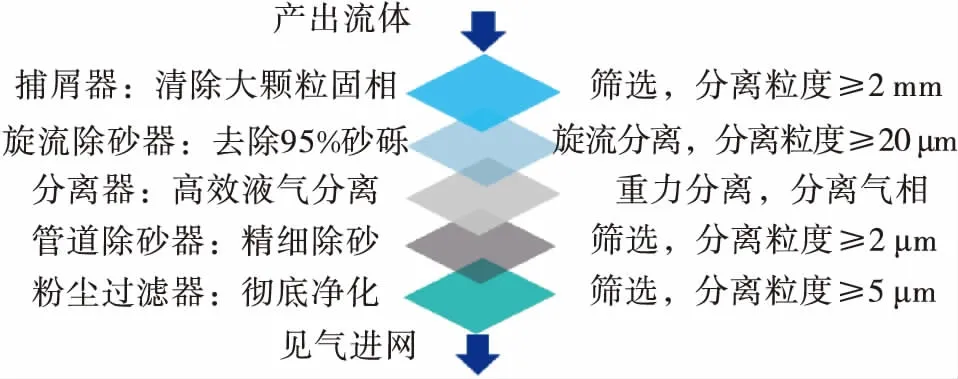

1. 試油測試期間天然氣五級凈化

針對以上問題,本文綜合考慮分離設備技術指標,對于關鍵設備如旋流除砂器進行技術升級,最終確定了采用五級分離實現了天然氣的凈化,實現了頁巖氣開發見氣進網。這種技術方案首先通過捕屑器清除鉆塞后產生的大顆粒碎屑,防止碎屑堵塞管線、閥門等控制元件和旋流除砂器、分離器等分離粒度更小的設備。然后再通過旋流除砂器,在旋流除砂器中利用旋流分離的方法去除大部分加砂壓裂攜入井筒的砂粒和地層自身產出的砂粒,防止高速流體沖刷下游設備;其后利用分離器通過重力分離的方法實現液體的分離;產出的天然氣進入管道式除砂器,利用精密濾網實現20 μm以上砂粒的完全分離;最后進入粉塵過濾器,再次利用更精密濾網實現5 μm以上砂粒的分離;分離后的天然氣固相含量小于等于5 mg/m3,凈化后天然氣在水露點小于最低溫度5℃下無游離水(圖1)。

圖1 試油測試期間天然氣快速凈化技術方案

2. 適應多種流速的除砂器

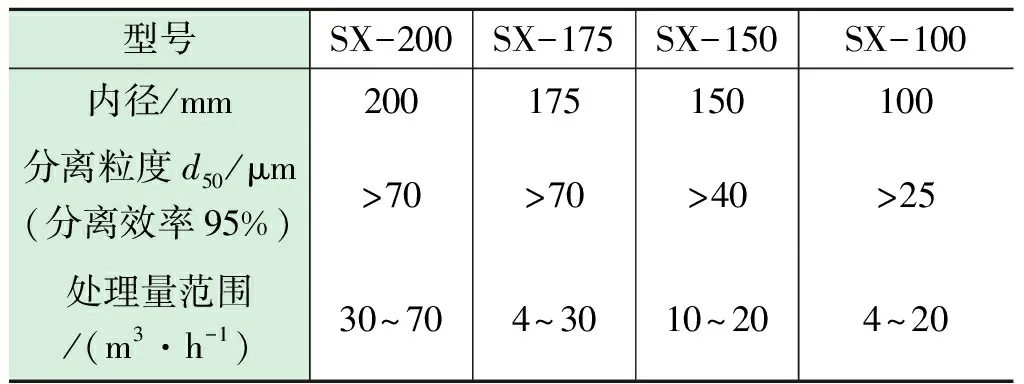

在試油測試期間天然氣快速凈化中,旋流除砂器承擔去除95%固體的關鍵作用,是影響天然氣快速凈化效率的關鍵裝備。然而旋流除砂器分離固相顆粒主要依賴流體旋流,利用離心作用分離混合流體中不同密度的流體和固體,對于給定流速和含砂率的混合流體,其分離效率依賴旋流除砂器旋流筒的型線設計。

對于試油測試期間天然氣快速凈化,由于流速和含砂率變化范圍大,單一旋流筒尺寸不能滿足除砂率95%以上的要求,需要對返排流體流速和含砂率進行分類,實現不同工況下除砂率95%以上的要求,如表1所示。

表1 旋流除砂器技術參數

二、自動一體化控壓分離計量裝置研制

目前大規模加砂壓裂已成為頁巖氣開發的主要技術手段,水資源使用規模也相應提高,試油測試期間相應的液體返排量也隨之提高。因此,提高試油測試期間返排液體回收效率已成為提高頁巖氣開發效益的關鍵技術之一。

提高試油測試期間返排液體回收效率的關鍵是實現返排液體回收裝備的集成化、自動化水平。為此,通過研制的自動一體化控壓分離計量裝置提高了返排液體回收裝備的集成化、自動化水平。

自動一體化控壓分離計量裝置(圖2)將節流、熱交換、氣液分離、連續計量功能集成為一體,利用計算機實現裝置的自動節流、自動分離、精確計量。

圖2 自動一體化控壓分離計量裝置結構示意圖

1氣路出口管路 2吸霧器 3消泡器 4盤管 5液位控制器 6聚集板 7分離元件流體進口 8旋流管 9分離元件殼體 10加熱保溫元件殼體 11節流閥 12平板閘閥 13加熱保溫元件流體出口 14加熱保溫元件流體進口 15排砂出口管路 16球閥 17氣動薄膜閥 18排液出口管路 19氣體流量計 20液體流量計

該裝置在硬件方面實現了集成化,在節流降壓部分取代了原有的油嘴管匯,井筒產出流體經上游管匯進入節流保溫分離計量一體化裝置節流控壓部分,高壓油氣流經節流控壓元件的可調節流閥或固定節流閥實現降壓。在加熱保溫部分取代了熱交換器,節流降溫后的流體進入一體化裝置加熱保溫部分,流體在該部分的盤管中繞行時,與盤管和加熱保溫部分外殼體之間充斥的水蒸汽產生熱量交換,從而將節流降壓后的流體溫度升高。在分離計量方面取代了三相分離器,加熱后的流體經加熱保溫部分出口管路進入氣液分離元件內部,采用旋流、折射與重力沉降的方式分離,固體沉降于容器底部,液體下沉至容器的下部,氣體從液體中逸出并上升,夾帶大量液滴的氣體通過氣液分離元件罐體內部聚結板進一步分離后,再經過消泡器和除吸霧器凈化,凈化后的氣體從氣路出口排出,經氣路出口管匯上的氣體流量計計量,并通過氣控系統來控制氣體排放量;分離元件罐體內部的分離聚集液體從氣液分離元件液出口排出,經液路出口管匯上的液體流量計計量,并通過氣控系統來控制液體排放量。氣液分離元件底部沉降的固體顆粒在罐體內部壓力的作用下同時經排砂出口管路排放。

該裝置在軟件系統上,采用計算機控制的PID控制部件,對分布在自動一體化控壓分離計量裝置上的控制閥門和計量元器件進行監測和控制,通過預先設計的不同工況下的控制和測量方案,實現試油測試期間的自動節流、自動分離、精確計量。

三、頁巖氣試油投產安全環保技術

試油投產安全環保技術繼承了傳統試油測試的緊急關斷系統、測試期間數據監測、井場視頻監控等,除此之外,由于頁巖氣開發的特殊性,在以下兩個方面還需要進一步完善。大規模加砂壓裂和地層出砂,首先需要的解決的問題是高速流體下控制閥門沖蝕嚴重,其次,在頁巖氣開發中,部分未及時排輸的天然氣需要處理。以上問題如不能有效解決,將直接影響頁巖氣試油投產作業效率。

1. 抗沖蝕節流閥

由于頁巖氣試油測試中返排液出砂嚴重,如不能有效控制,將導致下游管線和設備沖蝕嚴重,特別是對于排砂管線,這個問題尤其嚴重。為此,通過研制的高抗沖蝕節流閥實現了含砂流體的精確控制。

高抗沖蝕節流閥包括刻度指示標尺、動力總成、油嘴總成、油嘴本體、防磨護套、入口法蘭短節、出口法蘭短節和遠程液壓控制系統,其中動力總成與油嘴總成相連并驅動油嘴總成,刻度指示標尺與動力總成相連,油嘴總成安裝在油嘴本體內,入口法蘭短節和出口法蘭短節分別連接于油嘴本體的上下游,防磨護套安裝于出口法蘭短節,動力總成與遠程液壓控制系統相連,動力總成采用液動馬達驅動蝸輪蝸桿傳動,通過遠程液壓控制系統控制,響應速度快,可實現精細控制開度。耐沖蝕節流套采用柱型對稱結構設計,耐沖蝕節流套與套座之間的高效配合使得節流閥開度與流體通過能力在最大范圍內成線性變化,可控性好。下游采用鑲嵌硬質合金的護套設計,能有效保護節流出口處后端一定距離范圍內管線免受節流后流體與其所攜帶介質的強烈沖蝕。該裝置突破了傳統節流閥結構上無法進一步提高抗沖蝕能力的先天缺陷,采用耐沖蝕節流套取代了閥桿,研制的抗沖蝕節流閥系統同樣材質下耐沖蝕性能提高15倍以上,能夠滿足大規模加砂壓裂井地面測試節流控壓作業的需要,提高了節流系統的抗沖蝕性能和使用壽命,解決了常規油嘴或節流閥在極端惡劣工況條件下耐沖蝕性能差和使用壽命短的難題,提高了地面測試作業的安全性與可控性,降低了測試作業風險。

2. 天然氣密閉燃燒器

在頁巖氣試油投產期間,一旦出現管線堵塞等情況,井筒產出的天然氣需要及時處理。對于常規試油測試而言,一般需要修建燃燒池,對于頁巖氣環保開發要求而言,這種方法弊病很多,主要體現在修建燃燒池工作量大、周期長,影響施工進度和效率;造成周邊環境聲、光、熱污染;土地復耕困難等方面。而密閉燃燒裝置,使用密閉方式燃燒放噴天然氣體,無需額外征地來修建燃燒池,可將天然氣密閉燃燒器安置于井場內合適位置,燃燒效率高,產生噪音和熱輻射小,對周邊環境影響小,可以解決修建燃燒池燃燒帶來的系列問題,實現降低測試成本,提高試油測試效率等目的,滿足頁巖氣安全環保需要。

研制的天然氣密閉燃燒器,采用分壓控制方法,可以根據氣體產量和壓力自動調整燃燒規模,其噴嘴采用一種強吸預混燃燒噴嘴,通過改變空氣吸入端和噴射端結構尺寸,將吸入空氣預混比例由常規1∶9提高到1∶17,燃燒效率提高至98%以上,焰高可控可調且燃燒降噪80%以上,該天然氣密閉燃燒器處理量高達20×104m3/d,距離燃燒器殼體10 m處無可見火焰,噪音≤85 db,溫度升高值≤10℃,避免了頁巖氣開發中天然氣燃燒聲光熱污染。

四、現場應用

頁巖氣試油快速投產技術在四川威遠、長寧頁巖氣區塊得到廣泛應用,2015~2017年完成60余口井的現場應用,根據表2部分井的輸氣量統計計算,單井試油測試期間平均輸氣量1 435×104m3。

表2 部分井輸氣量統計

根據表3部分井液體回收統計計算,單井液體回收利用平均達到13 245 m3,效果顯著,有效的支撐了威遠、長寧頁巖氣區塊的勘探開發進行。

表3 部分井液體回收統計

五、結論

(1)頁巖氣試油快速投產技術以“降本增效、綠色環保”為出發點,以長寧-威遠等重點勘探開發項目為依托,攻克了變化流速和粒度分級高效處理、多功能裝備集成困難和天然氣燃燒聲光熱污染等技術難題,現場應用表明,形成的技術初步實現了頁巖氣開發中水資源循環利用、快速建產和安全環保。

(2)研究成果提高了頁巖試油投產技術水平,為“十三五”乃至“十四五” 能源發展規劃頁巖氣開發提供技術保障,為大力推進清潔能源發展和高效利用提供重要技術支撐。

(3)通過研究發現,雖然初步實現了頁巖氣開發“見氣進網”,在實際應用中由于人員操作差異,還是存在入網天然氣粉塵含量高,部分天然氣含水量高等問題,究其原因,主要是試油投產設備雖然部分實現了自動化、集成化,然而整套設備的自動化水平還需要進一步提高,避免人為因素影響。