多級低速壓氣機靜子通道內流場測量

林顯巧,胡 駿,王佳宇,李 駿

(南京航空航天大學能源與動力學院,南京210016)

0 引言

由于固有的強逆壓力梯度、強非定常、高度3維性等特點,多級高壓壓氣機的設計研發很困難。要想進一步提高高壓壓氣機的設計水平,則需要對其內部的詳細流場結構有準確的認知。然而高壓壓氣機后面級處于高壓高溫的環境中且具有尺寸小、轉速高的特點,開展其內部流場的詳細測量難度大,周期長,成本高[1],因此通常采用低速模擬試驗的方法來模擬高壓壓氣機被模擬級的主要流動特征。

針對高壓壓氣機的低速模擬,美英等國家做了大量工作,技術較為成熟。GE公司的Wisler[2-3]對E3高壓壓氣機出口級進行低速模擬,推動了E3高壓壓氣機的發展;英國的Lyes等[4-6]對5級高壓壓氣機C147的第4級開展了低速模擬試驗,證實了試驗的可靠性。在國內,南京航空航天大學提出用于高壓壓氣機低速模擬的“模擬準則”[7-8],并通過多輪低速模擬試驗驗證了該“模擬準則”的正確性[9-11]。低速模擬試驗是揭示高壓壓氣機內部流場結構和總壓損失機理,檢驗高壓壓氣機設計成功與否的關鍵環節,而低速壓氣機內部流場的測量技術與測量水平又是決定低速模擬試驗能否成功的關鍵因素,因此發展能夠準確獲得低速軸流壓氣機模擬級的性能參數,深入了解壓氣機內部流場細節及主要損失機制的測量方法尤為重要。4、5孔探針等氣動探針結構簡單,操作便捷,能夠得到測量點總壓、靜壓、速度矢量等多個流場參數,在現階段葉輪機械3維流場測量中被廣泛采用。Gilarranz J L[12]使用1根5孔探針對1臺多級離心壓縮機的級間流場進行測量,并與CFD計算結果進行比較;Lakshminarayana B[13]使用1根微型5孔探針對3級軸流壓氣機的第2級靜子出口進行流場測量,得到出口處速度、壓力等參數的分布;閆久坤[14]建立了1個5孔探針測量系統,并將其應用于壓氣機級間參數測量;張曉東[15]利用5孔探針對渦輪導向器出口流場進行測量,發現端區流場存在較強的旋渦結構。

現階段氣動探針多用于葉輪機械葉片進、出口截面的流場測量,而關于氣動探針在葉片通道內流場測量上的應用鮮有文獻報道。多級低速壓氣機靜子葉片尺寸較大,允許具有較長尺寸探頭的L型5孔探針在通道內移動,本文發展了1種能夠深入了解低速壓氣機靜子通道內的流場細節及主要損失機制的測量方法(即使用1根4孔探針和1根L型5孔探針同時對靜子進口截面和通道內某個軸向截面進行測量),并完成了某4級低速軸流壓氣機的第3級靜子進、出口及通道內截面的3維流場測量。

1 試驗對象及測量設備

1.1 低速壓氣機試驗臺

試驗在南京航空航天大學4級低速軸流壓氣機試驗臺上進行,試驗臺(如圖1所示)由進口喇叭口、進氣管道、整流罩、壓氣機試驗件、蝸殼、電機、電動閥門、排氣管道、支撐小車等部件組成。試驗所用壓氣機為帶進口導向葉片的4級重復級低速壓氣機,模擬級為壓氣機的第3級,進口導向葉片、轉子、靜子的葉片數分別為60、64、84。該壓氣機的設計轉速為900 r/min,轉速的控制精度為±1 r/min。

圖1 低速軸流壓氣機試驗臺

1.2 位移機構

為了測量各截面不同位置處的流場參數,需要通過1個位移機構來帶動測量探針。位移機構具有3個自由度,既可以帶動探針上下或者左右移動,也可以帶動探針繞自身軸線轉動。其上下、左右的行程均為150 mm,重復定位精度為±0.1 mm,旋轉角度為360°,精度為0.1°。該位移機構如圖2所示。在壓氣機機匣上每個葉排的出口都有1個位移機構安裝座,測量時把位移機構安裝在安裝座上,然后控制位移機構帶動探針移動,此次試驗僅使用第3級轉子和靜子后的位移機構安裝座。

圖2 位移機構及安裝座

1.3 測量探針及壓力采集裝置

為了測量靜子進、出口截面及通道內不同軸向截面的氣動參數,依據靜子的軸向弦長和位移機構安裝座與靜子尾緣之間距離,設計了2根相同結構的4孔探針和6根含有不同長度探頭的L型5孔探針,具體結構如圖3、4所示。

圖3 4孔探針結構

圖4 5孔探針結構

由于5孔探針錐形探頭的直徑d=3 mm,其橫截面積只占葉片通道面積的0.47%,因此5孔探針對靜子通道的堵塞可以忽略,滿足測量要求。

4、5孔探針的標定均在南京航空航天大學的平面葉柵風洞上進行,具體的標定流程及方法見文獻[11],探針角度的測量精度約為±1°,壓力的測量精度約為±0.2%。

在試驗過程中,各測量孔的壓力由DTCnet差壓式壓力掃描閥系統采集,該系統尺寸小,響應快,可靠性好,壓力測量精度為量程的±0.05%,即±3.5 Pa。

2 試驗測量方案

2.1 靜子進、出口截面測量

由于相鄰葉排之間軸向間隙小,考慮到采用5孔探針對模擬級靜子進口(模擬級轉子出口)進行測量容易產生安全隱患,故靜子進、出口截面的流場測量統一使用位移機構帶動4孔探針來完成。

靜子出口截面周向布置19個測點,徑向布置18個測點,總測點數為342個,如圖5所示。由于端壁區域的流場變化較劇烈,為了獲取端壁處的流場細節,對上下端壁附近的測點區域進行加密。考慮到安全因素,探針需與轉軸留有一定間隙,因此徑向測點分布為 6.7%~98.9%葉高,周向測量范圍為1個靜子葉片柵距。根據文獻[8]中的結論,下游靜子的勢擾動可能引起轉子出口穩態測量值的周向不均勻,在測量轉子出口(靜子進口)的流場時,不只是測量1條徑向線,也按照圖5的測點分布進行測量。

由于探針的偏航角和俯仰角標定范圍皆為±30°,且偏航角和俯仰角在±12°的范圍內,探針的精度更高[11],為了減小探針與氣流之間的夾角,獲取更準確的測量值,探針在安裝時需要給定預偏角。通過2維通流設計結果可知,在設計點時,轉子出口的絕對氣流角沿徑向的分布值均在55°附近,因此給定探針的預偏角為55°。同理,在測量靜子出口截面時,給定探針的預偏角為25°。

圖5 靜子進出口截面測點分布

2.2 靜子通道內不同截面的流場測量

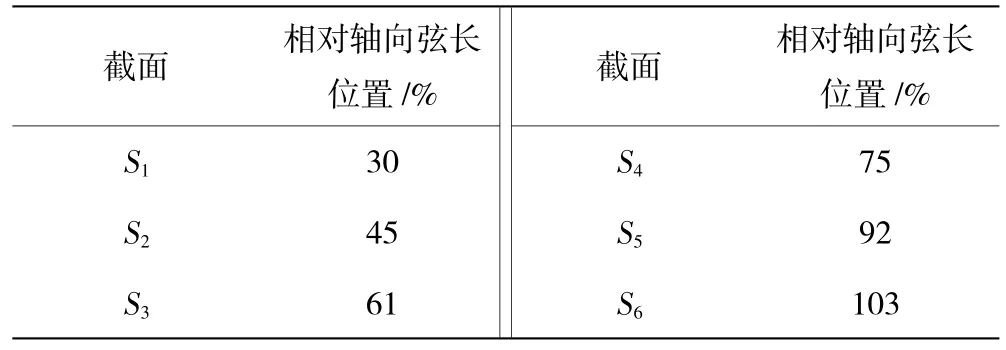

與靜子進、出口截面測量類似,靜子通道內的測量通過位移機構帶動5孔探針進行。對于每個軸向測量截面,分布342個測點(19×18),上下端壁測點區域也進行加密。由于靜子通道兩側靜子葉片的限制及L型5孔探針的探頭具有3mm的直徑,靜子通道內各軸向截面的測量范圍會比進口截面的測量范圍小。靜子通道內各測量截面的相對軸向弦長位置見表1,各測量截面在靜子通道內的分布如圖6所示。從圖中可見,靜子通道內的測量區域占據靜子通道的70%。

表1 靜子通道內測量截面的相對軸向弦長位置

在課題組此前的低速試驗過程中,靜子通道內截面與靜子進口截面的數據不是在同一次試驗中測得,因而會出現2個測量截面所處狀態點不完全一致的情況(包括流量系數和轉速等參數存在微小偏差),在計算總壓恢復系數等需要2個截面數據得出的參數時,需要通過修正方法去修正一些截面的參數,給結果帶來誤差。

因此,為了更為準確地獲取靜子通道內各軸向截面的總壓恢復系數分布,與文獻[11]不同,在對靜子通道內每個軸向截面進行測量的同時,也對靜子進口截面進行測量。在測量過程中,2種探針在不同葉片通道內,前后探針之間不會相互干擾。

圖6 第3級靜子通道內測量截面分布

3 試驗數據分析

3.1 進、出口截面流動參數徑向分布分析

將4孔探針測得的靜子進、出口截面同一徑向位置各測點的流場數據進行周向質量平均處理,得到各參數沿徑向的分布。

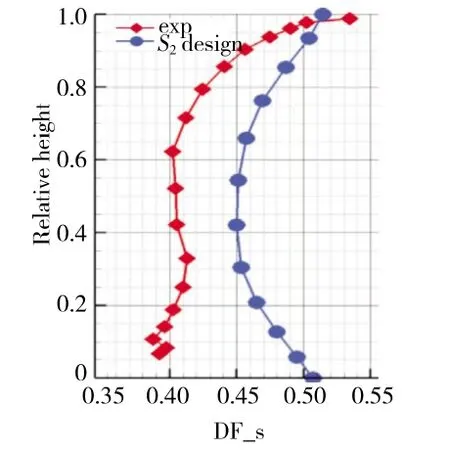

在設計流量系數下靜子總壓損失系數沿徑向的分布如圖7所示。圖中紅色線為試驗測量值,藍色線為S2設計值。從圖中可見,靜子的損失主要集中在葉尖60%相對葉高以上的區域,在該區域試驗值均高于設計值;而對于60%相對葉高以下的區域,總壓損失系數變化平緩,試驗值與設計值較為貼合。靜子葉尖損失大與一定程度的分離有關,試驗所獲得的擴散因子分布如圖8所示。從圖中可見,靜子葉尖的擴散因子明顯高于根部,這是造成葉尖損失較大的原因。S2設計的擴散因子大致呈現“C”型分布,兩端數值與中徑處較為接近,對比試驗結果,S2設計過高估計了根部的擴散因子。

圖7 第3級靜子總壓損失系數徑向分布

圖8 第3級靜子擴散因子徑向分布

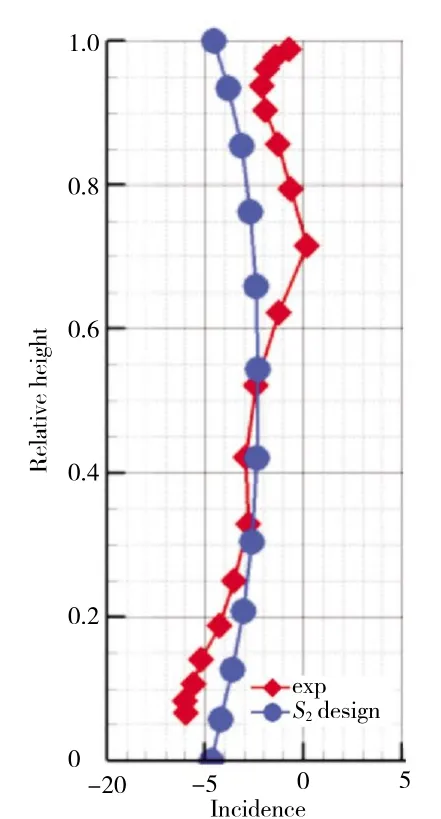

在設計流量系數下靜子攻角試驗值與S2設計值的徑向分布的對比如圖9所示。從圖中可見,S2設計時靜子葉尖和葉根采用負攻角設計,而試驗測量值只在60%相對葉高以下區域與設計值比較吻合,在60%相對葉高以上由于進口存在一定的流動堵塞而使氣流軸向速度有所減小,攻角增大,從而使損失增大。

圖9 第3級靜子攻角徑向分布

3.2 靜子通道內試驗數據分析

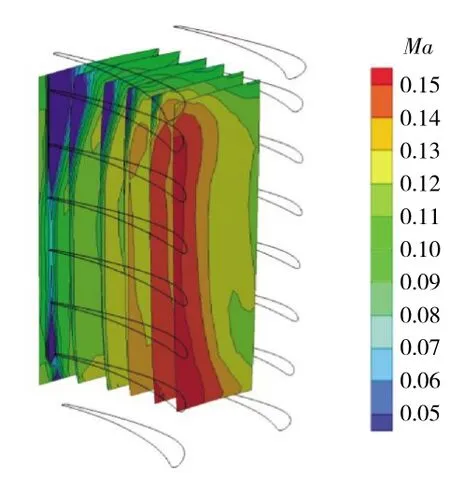

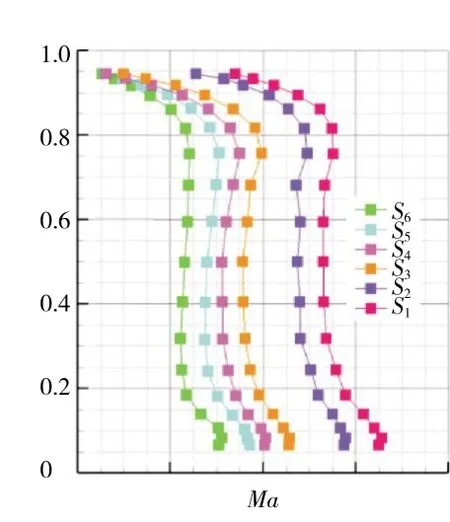

馬赫數在靜子通道內不同測量截面的分布及馬赫數在各測量截面的徑向分布曲線分別如圖10、11所示。從圖中可見,在大部分區域流體的流動情況都比較好,從進口到出口能夠體現靜子減速增壓的作用。從第3個截面(61%相對軸向弦長位置)開始,在靜子葉片吸力面與外機匣所形成的角區附近出現了尺度較小的低速區,且該區域的馬赫數變化梯度較大,表明在此位置靜子吸力面的角區分離已經形成。隨著向下游的發展,低速區的范圍不斷增大,在出口截面上低速區的范圍發展到最大,低速區的范圍約占葉高的40%。角區的分離流在離開靜子通道后會與尾跡、主流進行摻混,造成更大范圍的低速區,帶來很大的總壓損失。

圖10 第3級靜子通道內各測量截面的馬赫數分布

圖11 第3級靜子通道內各測量截面馬赫數徑向分布

定義軸向渦量

式中:Vx、Vy分別為空氣的絕對速度在水平和豎直方向上的分量。

在設計流量系數狀態下試驗測得的低速壓氣機第3級靜子葉片通道內各截面軸向渦量分布如圖12所示。從圖中可見,在測量截面的上方區域出現1個通道渦,隨著向下游的發展,該通道渦的影響范圍逐漸增大,渦核緊貼外機匣。由于靜子葉片吸力面附面層逐漸增厚,同時受到逆壓力梯度影響,從第3個截面開始,吸力面與外機匣形成的角區發生流動分離,形成1個與通道渦旋向相反的角渦。隨著向下游的推進,該角渦不斷與主流發生摻混,尺度隨之增加,并且不斷排擠附近的通道渦,使通道渦向葉中吸力面區域發展,增大了通道渦的徑向范圍。在角渦推動通道渦的過程中,由于2個渦的旋向相反,在2個渦的接觸面上會有很強的能量耗散,造成很大的總壓損失。

根據靜子進口截面測量所得到的總壓徑向分布及靜子通道內各軸向截面測量得到的總壓,給出設計點流量系數狀態下靜子通道內各截面的總壓恢復系數分布,如圖13所示。總壓恢復系數能直接反映流場中的總壓損失,靜子通道內的60%相對葉高以下區域流動狀態較好,因而呈現很好的總壓恢復能力。從第1個截面開始,葉尖就出現1個總壓損失區,隨著向下游發展,總壓損失區的徑向范圍越來越大,這與圖12中通道渦的發展趨勢一致。對于靜子通道內每個軸向截面,總壓損失區的徑向范圍會比高渦量區的略大,這是因為上通道渦、上端壁附面層會與主流摻混,增大總壓損失區的范圍。從第3個截面開始,葉片吸力面與機匣構成的角區出現了藍色的高損失區,其發展過程與圖10中分離區域的發展過程一致,說明葉尖角區分離的不斷發展是造成葉尖區域總壓損失的主要因素。

圖13 第3級靜子通道內各測量截面的總壓恢復系數分布

圖12 第3級靜子通道內各測量截面的軸向渦量分布

從圖10、12、13中可見,從第3個截面開始,葉片吸力面與機匣構成的角區發生分離,隨著向下游發展,角區分離流與主流之間不斷摻混,造成低速區、高損失區的徑向范圍不斷增加;在出口截面上,低速區和高損失區的范圍達到最大,徑向范圍為60%相對葉高以上;在60%相對葉高以下區域,靜子通道內流體流動狀態良好,沒有低速區、高渦量區、高損失區,這與圖7示出的靜子徑向總壓損失分布一致。

4 結論

本文使用2根4孔探針和6根L型5孔探針完成了多級低速壓氣機第3級靜子進、出口及通道內截面的流場測量,得到如下結論:

(1)模擬級靜子通道內損失主要集中在葉尖區域,角區分離的不斷發展是造成總壓損失增大的最主要因素。

(2)靜子通道內截面的測量揭示了流場的結構及渦的發展過程,證明了本文提出的測量方法在多級低速壓氣機靜子通道流場測量方面具有工程應用價值。