35 kV 橇裝變電站在油田地面建設中的應用前景

大慶油田工程有限公司

隨著油田的深入發展,地面建設的步伐不斷加快。電力系統作為油田地面建設的重要保障部分,保質保量地快速投入并使用對整個油田的順利投產起著不可忽視的作用[1]。目前,在油田實際生產中35 kV 變電站應用較為廣泛,傳統建設方式的變電站占地面積大,土建施工困難,施工周期長,設備材料運輸困難,設備供貨廠家多、協調管理難,工程差異導致很難實現標準化設計。

1 35 kV 橇裝式變電站技術優勢

1.1 標準化設計

35 kV 橇裝變電站的所有橇體結構相似,設備通用性高,設計過程中對功能相同的橇體進行共性提煉,比照標準化、系列化、通用化原則設計,按照此種設計思路可形成35 kV 橇裝變電站的標準化建設模式。隨著油田的開發,油氣產量具有不穩定性,需根據油氣產量的變化調整系統的配套工程。由于橇裝變電站使用時流動性高,可根據區域用電需求情況進行各區域橇裝變電站的調配使用。

1.2 模塊化預制

35 kV 橇裝變電站的所有橇體及內部設備均為工廠預制、模塊化生產,在出廠前進行設備的調試,裝置運抵建設現場后,主要工作量就是將各橇體進行拼接以及各橇出線電纜的敷設,實現標準組裝式施工,大大減少了現場施工的工作量。一般情況下,土建工作量約減少90%,設備基礎約減少70%,縮短了整個工程的施工周期,建設周期一般可減少40~60 天。

由于橇體內設備主要包括35 kV 開關柜、6(10)kV 開關柜、電源柜以及控保柜等,內部電氣設備連接及保護功能的連接,均以保證經濟實用性及安全可行性的原則。所有橇內部的設備均為橇廠家統一供貨、安裝、調試,橇體組合遵循小型化、智能化的原則;內部設備配置遵循功能完備、布置緊湊、體積最小、維護方便的原則[2]。在保證電氣設備安全距離的前題下,橇體的運輸也是橇裝變電站設計要考慮的重要因素,橇體長度、寬度及高度均不能超出國家對交通運輸的限值[3]。橇裝變電站與傳統變電站相比體積縮小并且占地面積會大大減少,一般情況占地面積會減小30%~50%。

橇體底座采用優質“工”字鋼焊接,內部主梁及輔梁采用優質槽鋼焊接,橇體采用雙層結構,內外墻板中間采用巖棉,對橇體起到保溫的作用,裝置耐火等級等同于磚混結構,性能達A1 級,以確保運行人員及電力設備的安全。橇體門制作采用專項工藝與防盜技術,防盜性能更好,檢修人員更安全。電纜進出線采用專用電纜密封件,密封件可防水保溫,有效阻止內外冷熱空氣對流傳導,防止了小動物沿電纜通道進入帶電間隔。

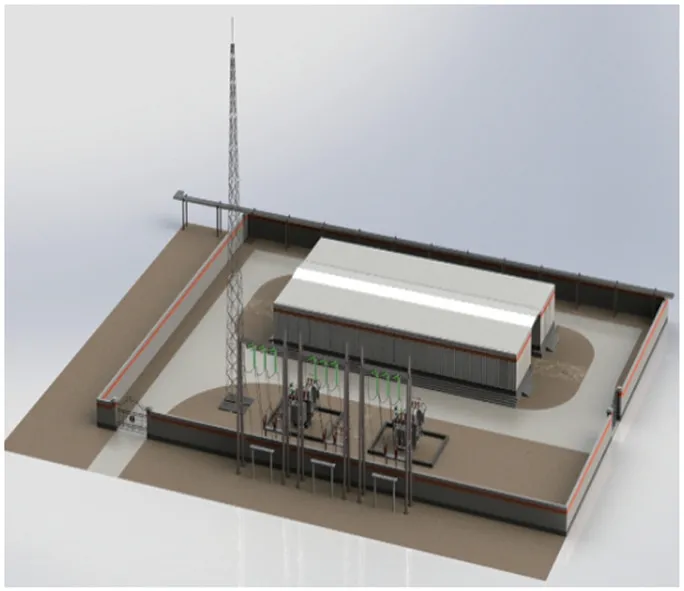

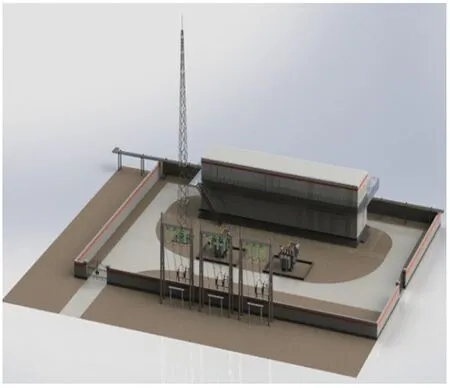

裝置在完成橇體及連接件等標準化設計的基礎上,可根據現場規模及占地等需求,采用多橇體組合式布置形式,分為單層水平拼接(圖1)及雙層立體拼接方式(圖2)。

1.3 數字化管理

35 kV 橇裝變電站的橇體內部設備不僅實現了變電站的綜合自動化保護,而且也可實現變電站的數據上傳至區域性的電力監控中心的功能,滿足油田數字化建設的需要,實現變電站的無人值守,提高變電站數字化運行及管理的水平,為油氣田電力系統集控中心的平穩運行提供可靠的數據支持。

圖1 單層水平拼接形式Fig.1 Single-layer horizontal stitching form

圖2 雙層立體拼接形式Fig.2 Double-layer stereo stitching form

北方油氣田應用35 kV 橇裝式變電站主要面臨的難題是高溫、高寒、大風和沙塵對裝置的影響。橇裝內部采用一體化循環形式,外部殼體采用分層結構,多層面板填充防火隔熱材料的方式增強橇體隔熱能力;內部設置空調系統進行溫度補償;輔助機械排風系統進行調節。其中內部溫度調節功能實現自動化控制,新風進氣系統設置防水、防塵功能,可根據季節進行調整,確保設備安全穩定運行[4-8]。整個橇體內部包含橇內環境監控、消防報警與控制等功能單元,主要有安防、視頻采集、溫濕度控制、煙感、溫感、火災報警[9]。實際工程中可根據使用單位的需求、站場規模和重要性進行各種功能的選擇配置及信號上傳。

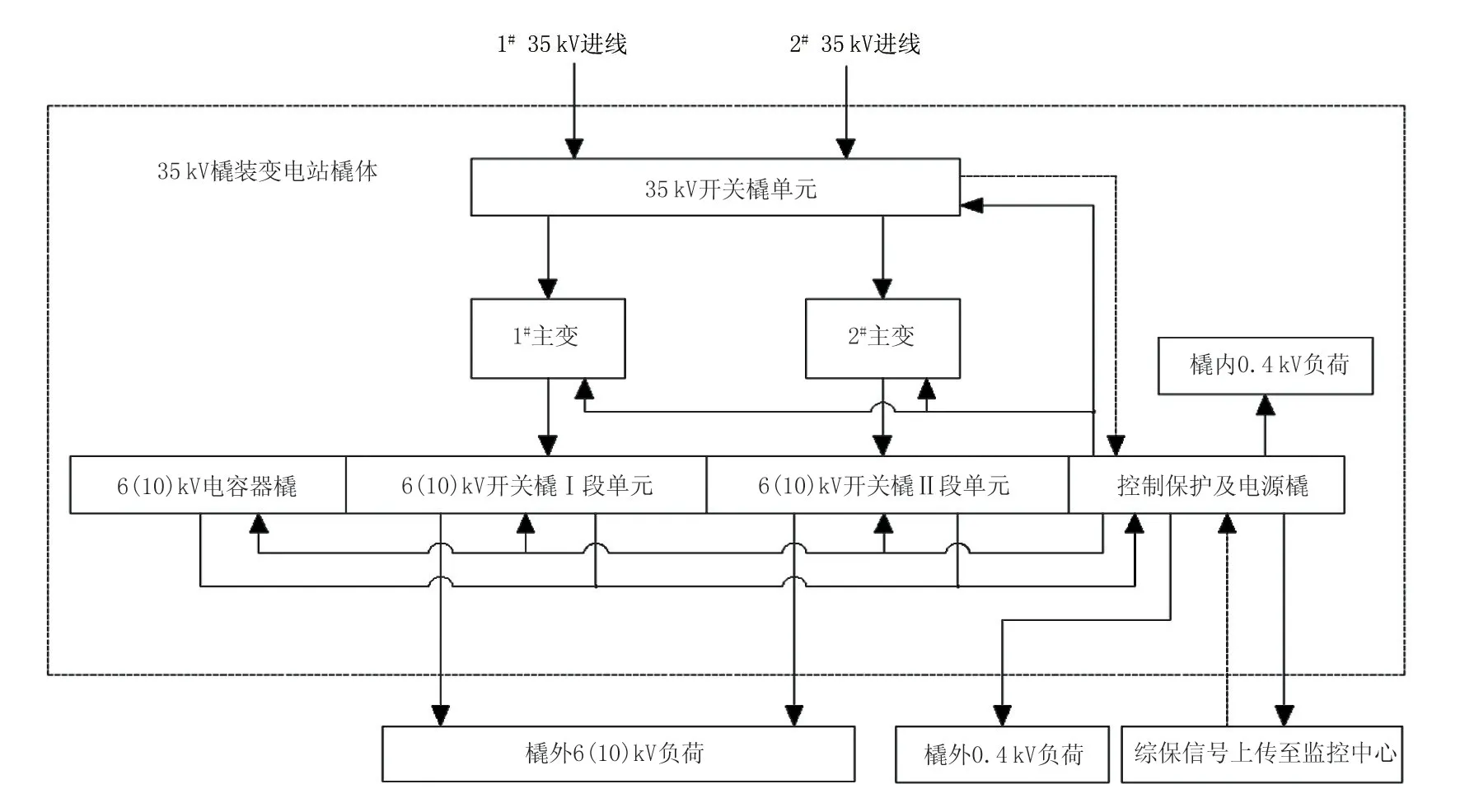

2 35 kV 橇裝式變電站的構成

35 kV橇裝式變電站主要包含35 kV及10(6)kV兩個電壓等級,電氣包括35 kV 進線部分、主變部分、10(6)kV 饋線和綜保系統部分等;橇體部分包括35 kV 開關橇、10(6)kV 開關橇和控制保護橇、電容補償橇等。35 kV 橇裝變電站的構成框架如圖3 所示。

圖3 35 kV 橇裝變電站的構成框架Fig.3 Framework of 35 kV skid-mounted substation

35 kV 橇裝變電站的布置方式與傳統35 kV 變電站相比,布置方式靈活多樣,各橇間采用電纜進行連接,可根據站場的需要和后期擴建的需求,綜合考慮土地的可利用面積和投資的要求。在已建站場擴建時,也可根據實際情況采用部分橇體與原站場組合使用。根據工程的具體情況,35 kV 開關橇內一般可采用35 kV 充氣式柜或35 kV 手車式開關柜;6(10)kV 開關橇內一般采用中置式開關柜。橇體的規格可根據站場面積及道路運輸的要求采取拼橇的設計,拆分運輸,現場再進行拼接。

3 35 kV 橇裝變電站設計注意事項

(1)橇體頂部防水的設計。35 kV 橇裝變電站的橇體采取工廠預制、現場拼接組裝的形式,這種情況下橇體間的拼接縫防水問題在設計中要尤為注意,橇體一旦漏水,對整個裝置的安全運行造成的影響不可忽視。設計中針對橇體拼接縫的位置要進行特殊處理,一般情況拼接縫處另焊接槽鋼(背對背)局部突出橇頂,槽鋼間打發泡劑,對接后上扣防水槽板,再用螺栓將槽鋼與防水槽板固定。此種處理方式不但可以防止雨水直接滲入橇體內,而且也可防止冷熱空氣交替時產生凝露的滴入,有效地確保裝置內設備的平穩運行。

(2)橇體土建基礎的設計。一般情況,橇裝變電站的基礎大多采用地下深溝的形式建設,但隨著油田開發的不斷深入,有些開發區域屬低洼地帶,地下水位較高,傳統的基礎建設形式經常出現地下深溝內常年積水的現像,使電纜長期浸泡在水中,給生產安全帶來隱患。在設計中要調整土建基礎的設計思路,建議采用地面上橇體內電纜夾層的設計方案,此種形式完全避免了上述問題的出現,對整個裝置的安全運行提供了保障。

(3)橇內設備抗電磁干擾的設計。由于裝置內集成了高壓設備、低壓設備、控制保護及通信設備,因此有效降低電磁干擾對控制保護及通信設備的影響是裝置智能化運行的重點。在設計中要采取必要的抑制和防護措施,確保系統的電磁兼容性。設計中,優化平面布局采取增大干擾源與敏感設備距離、增加物理屏蔽等方式降低電磁干擾影響。對連接線纜部分采用分盒走線方式物理分隔強弱電纜,柜內線纜采用屏蔽電纜等方式降低干擾影響。

4 與傳統的35 kV 變電站對比

針對大慶油田第三采油廠某35 kV 變電站改造工程,在相同改造范圍和設計標準的前提下,對35 kV 橇裝式變電站與35 kV 傳統變電站建站模式進行了方案的綜合比較。

35 kV 橇裝變電站各單元采用類集裝箱式結構,占地面積小,結構緊湊,建設周期短,本站場占地面積為2 360 m2;電氣一次、二次設備,通信、綜保等后續設備維護服務等均由橇裝廠家集成;裝置采用模塊化組裝單元,實現裝置及系統標準化、模塊化;改造時租用臨時變時間短,本工程租用期為2 個月;適用于變電站無人值守模式。其缺點是:橇內設備布局調整,操作流程需要操作人員重新熟練;由于橇體規格所限,橇內高壓開關柜柜后通道受限,高壓開關柜檢修、維護需在室外進行。工程投資1 355.51 萬元。

35 kV 傳統變電站的建筑為磚混結構,在北方地區適宜有人值守;設備布置常規,操作沿續性好。其缺點是:占地面積大,建設周期長,本工程占地面積3 618 m2;整個變電站需要一次、二次設備各廠家的配合,設計、施工銜接環節不流暢,后續生產維修需協調多個設備廠家;改造時需租用臨時變的時間較長,本工程租用期為4 個月。工程投資1 409.55 萬元。

同規模下35 kV 橇裝式變電站占地面積減少35%,工程改造投資降低4%(由于是老站改造工程,投資中土地費未計)。

5 結論

35 kV 橇裝變電站采用工廠預制,現場僅有橇體基礎設計,可縮短變電站的建設周期,有效減少變電站的占地面積,節約工程建設投資,完美契合未來油田地面建設理念,即標準化、模塊化、數字化、智能化。由于橇體具有易于搬遷、可重復利用率高的特點,正在取代油田傳統變電站的地位。基于橇裝變電站流動性強的特點,在地面建設中可以充當臨時變電站使用,更適用于區域用電負荷變化較大的區塊。35 kV 橇裝變電站的應用將會大大推動油田35 kV 變電站建設的標準化、數字化建設進程,在油田地面建設中具有廣闊的應用前景。