遠紅外線熱風爐在煤礦井筒保溫中的應用設計

李將武,劉效林,溫建東

(1.山西煤炭運銷集團 三聚盛煤業有限公司, 山西 婁煩 030300; 2.山西焦煤集團公司 技術中心, 山西 太原 030024)

為保障井下運輸機、礦車和輸送水管路正常運行,旋轉設備正常潤滑,改善井下作業人員的工作條件,《煤礦安全規程》明確規定:進風井口以下的空氣溫度必須在2 ℃以上,以防止冬季井筒結冰,造成采礦設備與設施的不安全狀態,影響礦井的冬季安全生產。因此,北方地區煤礦必須對主、副斜井井筒進行保溫處理[1].

傳統的井筒保溫采用燃煤鍋爐產生高溫蒸汽,或熱水加熱管道,或燃煤熱風爐產生熱風,再由鼓風機吹入井筒等方式進行供熱。采用燃煤熱風爐,能源消耗大,熱效率利用低,特別是有害煙塵粉塵大,加重了礦區冬季的霧霾現象。近年來,國家治理污染力度越來越大,提出了“建設綠色礦山”、 “出煤不燒煤”等環保新理念,還有的省份劃出了禁用燃煤鍋爐采暖的區域。圍繞替代煤炭的冬季井筒供暖熱源問題,許多煤礦結合各自實際,開展了積極探索。山西煤炭運銷集團三聚盛煤業有限公司開展了井筒遠紅外熱風爐供暖項目研究。

1 工程概況

三聚盛煤業有限公司為兼并重組整合礦,井田位于婁煩縣城北10 km處的新莊村西,行政區劃隸屬靜游鎮,井田面積為3.445 5 km2,設計生產能力90 萬t/a. 當地氣象資料顯示,該礦區屬溫帶大陸性半干旱氣候,四季分明,氣候干燥。冬季長而寒冷,每年10月底結冰,次年3月底解凍,全年冰凍期160天以上,歷史記錄極端最低氣溫-30.5 ℃,最近二十年冬季極端最低溫度平均值-21.4 ℃,冬季室外平均風速2.9 m/s.

三聚盛煤礦3條進風井筒為斜井開拓,分別為主斜井、副斜井及行人斜井,擔負全礦煤炭、材料和設備、人員的運輸,同時兼具著進風作用,設計服務年限為13.5年。3條進風斜井均為半圓拱斷面,其中,主斜井斷面積14.25 m2,斜長335 m,寬度4.5 m;副斜井斷面積10.06 m2,斜長285 m,寬度3.5 m;行人斜井斷面積7 m2,斜長310 m,寬度2.8 m.

各井筒進風量分別為主井風量22 m3/s、副井風量28 m3/s、行人井風量17 m3/s.

設計的基本原則:保障主斜井、副斜井及行人斜井3條進風井筒在極端低溫條件下,滿足井口溫度不低于2 ℃的要求;符合節能環保、建設綠色礦山發展思路;投資建設成本低,智能化運行程度高。

2 遠紅外線加熱基本原理

2.1 熱傳遞的3種方式

熱傳遞是指由于溫度差引起的熱能傳遞現象。熱傳遞主要存在3種基本形式:熱傳導、熱對流和熱輻射。熱傳導是物體之間直接接觸,熱能直接通過原子振動,由高溫處傳遞到低溫處。熱對流是物體之間以流體或氣體為介質,利用介質流動的特性,傳遞熱能。熱輻射是物體之間利用放射和吸收彼此的紅外線傳遞熱能,而不必有任何介質。

2.2 遠紅外線熱能的傳遞

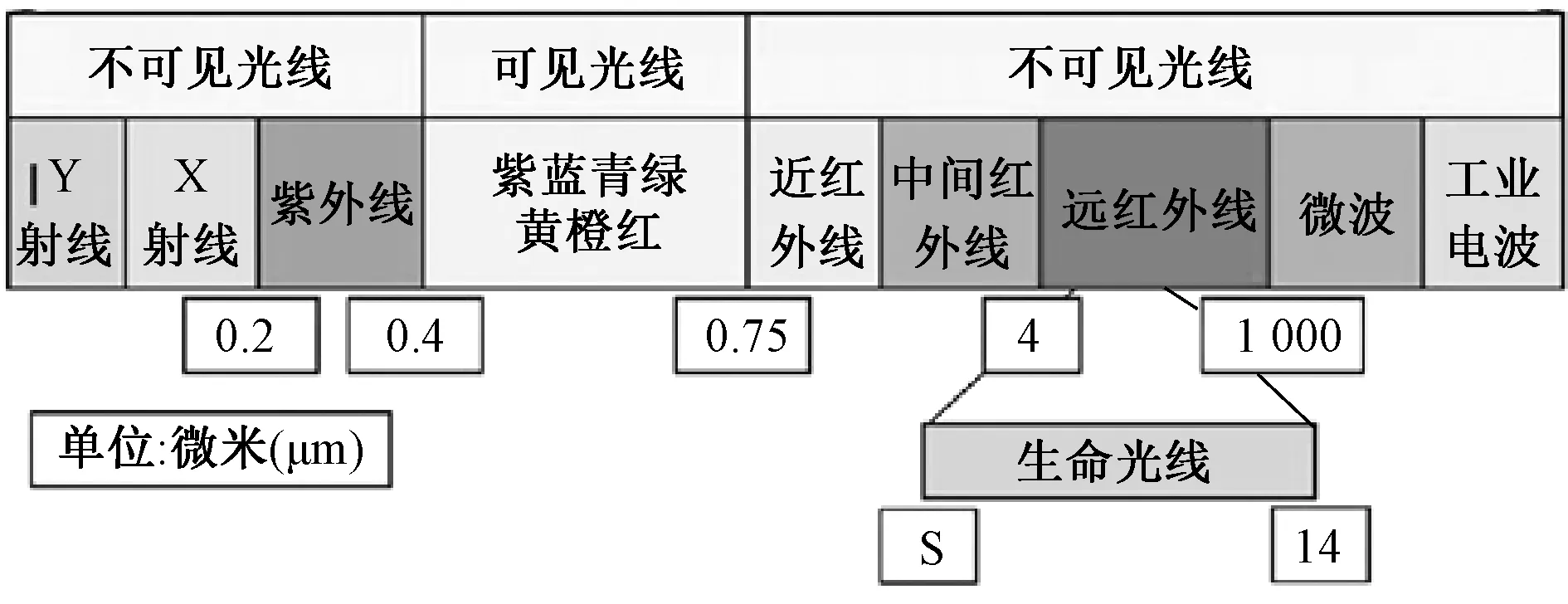

紅光外側的光線,在光譜中波長為0.75~1 000 μm的一段被稱為紅外線,見圖1. 距離紅光光譜4 μm以上的紅外線成為遠紅外線,遠紅外線的傳熱形式是輻射傳熱,在遠紅外線照射到被加熱的物體時,一部分射線被反射回來,一部分被穿透過去。當發射的遠紅外線波長和被加熱物體的吸收波長一致時,被加熱的物體大量吸收遠紅外線。這時,物體內部分子和原子發生“共振”—產生強烈的振動、旋轉,而振動和旋轉使物體溫度升高,達到了加熱的目的。

圖1 遠紅外線光譜圖

2.3 遠紅外熱風爐輻射加熱技術特征

遠紅外輻射電熱管又稱遠紅外加熱管,以耐高溫稀有金屬制成絲狀輻射體,經特殊工藝繞制后,封閉在特種透明石英玻殼內,再經抽真空并充以惰性混合氣體制成。電流在通過加熱管的加熱絲時,加熱管會產生一定波長的紅外線,當紅外線被爐腔內空氣吸收時,空氣即被加熱,遠紅外熱風爐正是利用這一特性來加熱空氣。遠紅外熱風爐加熱管表面溫度為800~1 000 ℃,主要以輻射的形式直接加熱空氣內部的分子原子,不需要借助“水”或其它導熱媒介,不存在傳統鍋爐的熱轉換損失,因而具有運行損耗低、熱慣性小、無廢氣廢渣的特征[2].

從以上技術特征可以看出,遠紅外加熱技術熱轉化損失小、傳遞效率高,實踐中合格產品能效比普遍可以達到0.95以上,理論上可以無限接近于1.0. 一些非專業人士宣稱遠紅外加熱能效比COP 達到2.8或3.5都是錯誤的,因為違背熱力學第一定律:能量守恒定律[3].

3 遠紅外熱風爐井筒保溫熱負荷功率計算要點

為了合理選擇和確定井筒保溫系統中的空氣加熱設備、配套熱風輸送設備、相關管路參數及配套電氣設備,需要根據每一條井筒的進風量和當地冬季氣象資料,按照滿足極端氣候條件下的井筒保溫需求,對每一條進風巷的熱能需求分別進行計算,得出的負荷稱為計算負荷。

計算負荷的合理性,直接關系到各類設備選擇的合理性。如果計算負荷確定過大,就會增加設備投資,造成浪費;如果計算負荷確定過小,造成加熱設備和熱輸送能力不足,加熱系統處于長期過負荷狀態,系統使用壽命縮短,極端條件下不能滿足規程要求和保溫需求,影響礦井冬季的安全生產。因此,井筒保溫熱負荷計算是整個系統設計的關鍵和基礎。

3.1 熱需求負荷計算條件

根據井筒保溫熱負荷計算公式:

Q=ρ×K1×G×C×(t2-t1)

(1)

式中:

Q—熱負荷功率,kW;

ρ—室外空氣密度,kg/m3,該礦區冬季氣候干燥程度嚴重,取1.396;

K1—附加熱損系數,一般為1.05~1.1,取1.10;

G—風井進風量,m3/s;

C—空氣比熱容,kJ/(kg·℃),取1.01;

t1—冬季極端氣候室外空氣溫度,此處取最近二十年平均極端氣溫-21 ℃;

t2—目標值溫度,此處取井口混合氣體溫度規程要求值+2℃[4].

3.2 熱風爐配套熱風引風機風量速算表

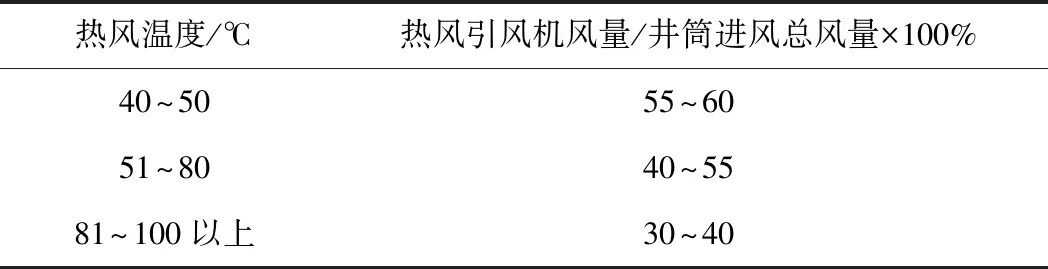

井筒保溫最終進風量由兩部分組成,一部分來自礦井主通風機負壓形成的自然進風(冷風),另一部分來自熱風爐熱風輸送管路的正壓進風(熱風),冷風與熱風按照一定比例混合后,形成該井口的總進風量。其中,正壓熱風的風量占總進風量的比例與熱風溫度存在負相關關系,即設計的熱風溫度低時,需要配置較大的風量,反之亦然。

通過對多個煤礦井筒加熱案例進行研究,得出引風機風量與熱風溫度的速算對應表,見表1,用以快速確定熱風引風機的風量,簡單實用。

表1 井筒保溫配套熱風引風機風量速算表

1) 主井熱負荷需求及配套風機風量。

根據礦井資料,主井風量G=22 m3/s,即79 200 m3/h,配套引風機風量選42 000 m3/h. 按照式(1)計算需要功率Q=785 kW,按照最佳裝配模數,實際選擇816 kW.

2) 副井熱負荷需求及配套風機風量。

風量G=28 m3/s,總進風量28 m3/s,即100 800 m3/h,配套引風機風量選53 000 m3/h. 需要功率Q=999 kW,按照最佳裝配模數,實際選擇2×512 kW,即1 024 kW.

3) 行人井熱負荷需求及配套風機風量。

風量G=17 m3/s,熱風出口溫度40 ℃~50 ℃連續可調,總進風量17 m3/s,即61 200 m3/h,配套引風機風量選32 000 m3/h,需要功率Q=606 kW,按照最佳裝配模數,實際選擇618 kW.

3.3 熱風爐選型

根據熱負荷計算,最后確定每條風井的熱風爐選型:主井選用一臺HRMF-816 K遠紅外熱風爐,副井選用兩臺HRMF-512 K遠紅外熱風爐,行人井選用一臺HRMF-618 K遠紅外熱風爐。熱風爐總裝機功率2 458 kW,大于極限溫度-21.4 ℃的情況下實際需要的加熱功率2 434 kW,滿足使用要求。

4 遠紅外熱風爐其它系統設計要點

4.1 土建系統設計要求

1) 機房選址,根據煤礦安全規程,井筒保溫熱源點應距離井口20 m以上。熱風輸送管道應有保溫設計,既能防止熱量輸送損失,也避免燙傷行人。2) 熱風爐本身無振動,但因為有配套的引風機,所以機房地基應考慮引風機的動荷載。3) 考慮到未來井筒供風增容的可能,建議機房面積至少流出一個間隔的擴容空間,另,因為配套電氣設備多,從電氣安全角度考慮,必須有機房進風口防止鳥鼠蛇等小動物進入機房的設計。其它可參照規程和設備供貨方的要求布置。

4.2 電控系統設計要求

電控系統除按常規設計外,要配置滿足人機切換、負荷自動投切、保護和風電閉鎖、PLC控制等基本功能,還要具備遙信、遙測、遙控功能,配備相應的溫度傳感、煙霧和瓦斯等氣體傳感,滿足礦山總調度的通訊接口以及參數設置、歷史數據查詢等監控功能。隨著煤礦自動化、智能化建設的升級,“有人巡視無人值守”模式逐步成為礦山機電自動化的標配,遠紅外熱風爐控制系統應盡可能超前設計。

5 遠紅外熱風爐運行分析

該礦遠紅外熱風爐自2018年10月首次運行至今,已實現兩個完整采暖季節的井筒保溫,期間不存在任何“兩廢一渣”,系統“無人值守”自動控制,較好地保證了井口設施、設備的冬季運行安全,該礦3條井筒的冬季溫度始終大于2 ℃.

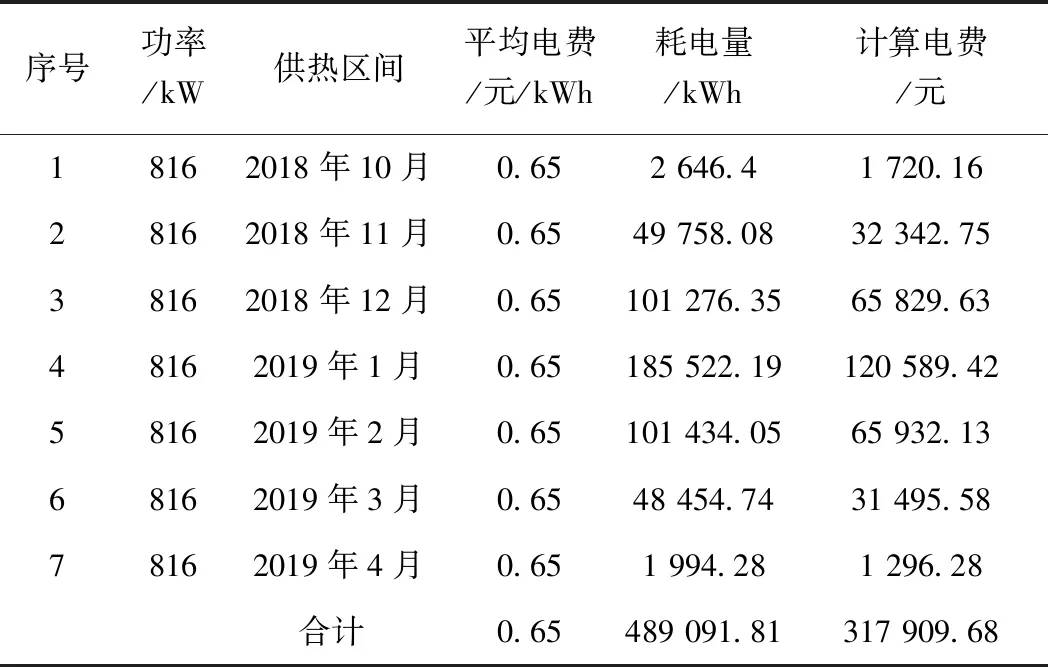

從經濟運行數據看,以1#遠紅外熱風爐體(主井816 kW)2018—2019年度采暖季運行數據為例,實測爐體耗電量48.9萬 kWh,折合成滿負荷有效運行時間為791 h,消耗電費31.7萬元,主斜井遠紅外熱風機組年運行電費情況見表 2.

表2 實測主斜井遠紅外熱風爐采暖季耗電量和電費情況表

根據測算,如果使用同樣是清潔能源的天然氣鍋爐做對比,則1#爐體需要配備2 t燃氣蒸汽鍋爐(實際運行出力1.2 t),消耗天然氣約86 m3/h,折合成791 h燃氣消耗量為6.8 m3,燃氣費用約34萬元。

從以上分析可以看出,使用直接成本比較,遠紅外電加熱熱風爐比天然氣加熱熱風爐節省2萬余元。如果考慮到天然氣、液化氣在礦區的運輸、儲存等危化品管理難度、 “人員值守”的人力成本等因素,遠紅外熱風爐的運行經濟性更加明顯。

6 結 論

1) 精準確定熱負荷需求是遠紅外熱風爐井筒保溫項目設計的關鍵,其中的“室外空氣密度”參數不應盲目照搬資料,設計計算中應根據礦區實際氣象條件進行調整。

2) 井筒熱風與冷風的風量混合比例與熱風溫度存在負相關關系。

3) 煤礦井筒保溫設計在熱源選擇上要綜合考慮初投資、經濟運行、智能化等因素,遠紅外電加熱熱風爐具有比較優勢。