銅冶煉污酸提錸技術改進與應用

劉永龍,郭慶民

(白銀有色集團股份有限公司銅業公司,甘肅白銀 730900)

在銅的火法冶煉過程中溫度超過1 200 ℃,分散在銅精礦中的微量錸經高溫氧化轉化為七氧化二錸(Re2O7)。Re2O7的熔點為 297 ℃,沸點為 361 ℃,在冶煉條件下揮發混入爐氣,經電收塵后絕大部分的錸隨 SO2煙氣進入制酸系統。含錸煙氣在凈化工序洗滌塔淋洗過程中,Re2O7溶于水生成高錸酸(HReO4),最終錸以ReO4-形式富集于煙氣洗滌污酸中[1-3]。由于錸價格昂貴,各冶煉企業均高度重視銅冶煉污酸提錸。

銅冶煉煙氣制酸系統產生的含錸污酸酸性強,含有銅、砷、鉛等多種重金屬離子,對環境的污染大,且治理成本高。污酸處理的環保投入較大,嚴重制約了企業的生產發展,而對含錸污酸進行有價金屬回收則經濟效益顯著。

1 銅冶煉污酸提錸工藝

1.1 銅冶煉污酸情況

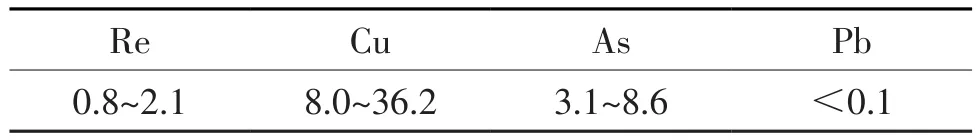

白銀有色集團股份有限公司銅業公司(以下簡稱銅業公司)作為一家大型銅冶煉企業,目前已形成陰極銅180 kt/a、硫酸550 kt/a的生產規模,生產過程中硫酸凈化污酸產生量達1×105m3/a,其中含有有價金屬錸約為3 t/a,銅為15 t/a。污酸主要化學成分見表1。

表1 污酸主要化學成分 ρ:mg/L

1.2 污酸提錸工藝流程

銅業公司原采用石灰中和法對凈化污酸進行處理,錸大部分進入廢渣,少部分隨達標廢水排放而白白流失。銅業公司與西北礦冶研究院做了大量工業試驗,采用還原沉淀工藝使銅、錸等有價金屬富集形成富錸渣,而后進一步提取錸酸銨。其工藝流程示意見圖1。

硫酸凈化工序外排污酸經污酸輸送泵送至提錸工序污酸儲罐,污酸通過污酸過濾泵送至1#板框壓濾機進行壓濾作業,濾渣鉛泥送至危廢庫堆存,污酸清液自流至清液罐。當清液罐液位約1 m時打開蒸汽對清液預加熱,直至清液罐儲液達到沉淀反應所需的量時停止污酸儲罐過濾和預加熱作業,將清液送往反應罐。當反應罐清液達到一定量時,利用蒸汽將反應罐的溶液加熱至目標溫度,然后關閉蒸汽加熱,加入配置好的沉淀促進劑溶液,5 min后向反應罐內加入沉淀劑A溶液進行反應。反應結束后用過濾泵將反應后的液體送至2#板框壓濾機進行壓濾作業,富錸渣送至綜合車間提取錸酸銨,過濾后液體自流至尾液罐并最終進入污水處理系統。反應罐排出的含硫尾氣經尾吸塔的堿液吸收后達標排放。

1.3 污酸提錸系統存在的問題

銅業公司凈化污酸提錸項目于2015年4月建造完成并投入使用,污酸處理設計能力為300 m3/d,其工藝控制簡單,自動化程度高,工人勞動強度小,能夠滿足制酸系統凈化工序外排污酸約200 m3/d的處理需求。但隨著火法銅冶煉系統物料成分和工藝參數發生變化,污酸提錸系統在生產過程中暴露出了一系列問題:

1)生產運行指標超出設計值。因銅冶煉系統礦原料及工藝參數變化,導致污酸主要成分的含量發生變化,污酸中銅含量的急劇增加會大大降低富錸渣中錸的品位。若富錸渣中w(Re)低于1%,對后續錸酸銨的生產會造成較大的影響。同時污酸中砷的含量是錸的數十倍乃至上百倍,富錸渣中較高的砷含量也嚴重影響錸的提取。富錸渣主要化學成分見表2。

表2 富錸渣主要化學成分 w:%

2)堿液吸收裝置頻繁出現故障,導致生產環境惡劣。該項目采用密閉槽罐和堿液吸收裝置處理現場環境中的SO2和酸霧,但在實際生產過程中,由于蒸汽加熱的作用,各裝置產生的酸性廢氣水含量較大,水蒸氣進入堿液吸收裝置后冷凝,造成吸收裝置內液位不斷增長,且多余液體無法外排。稀酸溶液對尾氣處理設施破壞嚴重,以致頻繁出現故障,導致作業現場環境惡劣,存在安全環保隱患。

3)反應罐內部蒸汽加熱管腐蝕斷裂,破損嚴重,使用周期短。反應罐內為稀酸和高溫環境,鈦合金材質的蒸汽加熱管腐蝕嚴重,以致蒸汽加熱設施故障頻發,從而嚴重影響到污酸提錸系統生產效率。

2 污酸提錸系統的改進

2.1 根據工況變化改進污酸提錸工藝流程

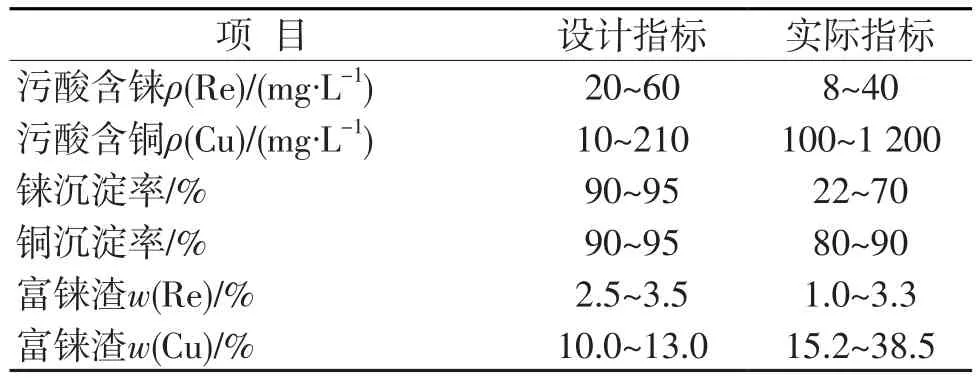

銅冶煉系統工況變化時,污酸和富錸渣中錸和銅的技術指標與設計值對比見表3。

表3 污酸和富錸渣中錸和銅指標對比

銅業公司組織技術人員對銅精礦的主要成分及工藝參數進行分析,對提錸工藝進行改進。通過查閱資料及試驗發現:向污酸中加入沉淀劑B,可先將絕大部分的銅先于錸沉淀,同時可沉淀部分砷。借此機理,將原有的 “沉淀+過濾”一步法生產富錸渣,改為“沉銅過濾產銅渣+沉錸過濾產富錸渣”的分步提錸工藝。

改進后的污酸提錸工藝流程示意見圖2。

圖2 改造后污酸提錸系統工藝流程示意

改進后的提錸工藝流程基本不變,主要增加1個反應罐和1臺板框壓濾機,用于在沉淀錸前先沉淀銅,分別富集銅和錸。將過濾好的清液送入1#反應罐中用蒸汽加熱至反應溫度時,加入沉淀劑B溶液,反應結束后將液體送至2#板框壓濾機進行壓濾。銅渣送至電解車間脫銅工序進行脫銅處理,濾后清液進入2#反應罐沉淀錸,再通過3#板框壓濾機過濾得到富錸渣,送去綜合車間提取錸酸銨。

2.2 將提錸工序的尾氣并入制酸系統

由于污酸提錸系統位于制酸系統凈化工序區域,考慮將提錸工序的尾氣并入制酸系統。污酸提錸生產過程中產生的尾氣溫度低于40 ℃,流量小于500 m3/h,主要含有SO2、CO2、硫酸霧、顆粒物、砷鉛汞及其化合物,滿足制酸系統凈化工序的處理要求,可并入凈化工序進行處理。同時,改進現有的堿液吸收裝置作為尾氣處理應急設施備用。

2.3 改變反應罐蒸汽加熱管的材質及數量

考慮到反應罐內作業環境極為惡劣,通過查閱資料,與相關廠家交流,將蒸汽加熱管的材質由鈦合金更換為哈氏合金。另外,原反應罐只有1根蒸汽加熱管,將污酸加熱至反應溫度需要40~60 min,作業效率低,故增加1根反應罐蒸汽加熱管,可將污酸加熱時間縮短到20~30 min,提高污酸處理量。

3 實施效果

改造后的污酸提錸系統完全適用于新的工況,生產技術指標得到有效提升,現場作業環境得到明顯改善,富錸渣中w(Re)達到3%以上。具體表現為:

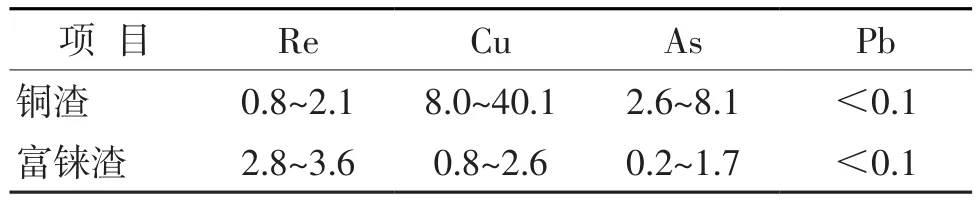

1)兩段提錸工藝的應用,極大地改善了因污酸中銅、砷等元素含量偏高所導致的富錸渣中錸品位過低的問題,生產出較高品位的富錸渣,將錸的全流程回收率提高到95%以上。銅渣、富錸渣的主要化學成分見表4。

表4 銅渣和富錸渣主要化學成分 w:%

2)生產富錸渣的尾氣通過1根管道并入制酸系統凈化工序進行處理,巧妙地利用了位置優勢及凈化系統的負壓生產條件,無需增加鼓風機等設施,一方面減少了設備投資和后期運行費用,另一方面作業現場環境得到極大改善,有效降低了安全環保風險。

3)改進后的蒸汽加熱管能夠滿足作業環境的要求,使用周期明顯增長,加熱效率得到大幅提升,有效保障了污酸提錸系統的生產效率。

4)該系統的生產所需基本由銅冶煉系統供給,無需單獨配置,生產加工成本低。例如生產用水采用污水處理站處理后的回用水,污酸加熱采用廠內余熱鍋爐的蒸汽等。該工藝過程與冶煉系統匹配度高,廢水廢氣全部返回工藝流程,實現了“零排放”。

4 結語

銅業公司污酸提錸系統采用分步還原沉淀工藝使銅、錸等有價金屬分別富集在銅渣、富錸渣中,通過提取錸酸銨的形式回收錸,銅渣返回電解車間脫銅工序,實現了銅、錸等有價金屬的高效回收利用,扭轉了銅冶煉污酸處理只有環保投入沒有產出的局面,為銅業公司帶來顯著的經濟效益。銅冶煉污酸提錸項目采取典型的循環經濟生產模式,符合國家循環經濟總體規劃,實現了二次資源的有效利用,具有良好的經濟效益和社會效益。