煙氣制酸系統排放尾氣達標率提升實踐

柴瑾瑜,侯海明,劉 歡,遲棧洋

(金川集團股份有限公司鎳冶煉廠,甘肅金昌 737100)

金川集團股份有限公司(以下簡稱金川集團)鎳冶煉廠鎳冶煉爐窯配套建有2套煙氣制酸系統,硫酸生產規模分別為700 kt/a和480 kt/a,均采用鈉堿法處理含SO2的制酸尾氣。鈉堿法與傳統的活性焦法、石灰法及氨堿法等尾氣處理工藝相比,具有吸收速率快、工藝簡單、環境友好等優點,但同時也帶來尾吸工序的設備設施易結晶堵塞、煙氣中水含量較高等問題。2010年10月,2套制酸尾氣環保監測系統(以下簡稱CEMS)與“銅鎳五大硫酸系統尾氣達標治理項目”和“閃速爐冷修配套480 kt/a硫酸系統擴能改造項目”同步竣工投用。隨著GB/T 25467—2010《銅、鎳、鈷工業污染物排放標準》的發布及《環境保護法》的修訂實施,環保監管部門對制酸系統排放尾氣的達標情況越來越重視,并將其做為國控污染源環保指標監控的關鍵和主要考核依據,因此保持煙氣制酸系統良好的裝置水平和運行水平,是環保工作的重中之重。為了提高制酸系統排放尾氣的達標率,筆者從影響因素、設備設施、工藝走向等方面查找原因,提出解決措施。

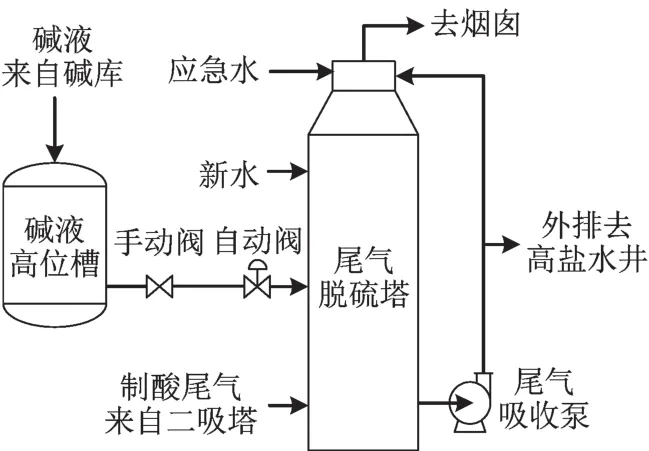

1 尾氣處理工藝流程

鎳冶煉廠700 kt/a制酸系統的尾氣脫硫塔為金川集團自主開發的塔槽一體雙循環吸收塔。約80℃的硫酸尾氣帶的熱量和尾氣吸收過程產生的反應熱會使吸收液的溫度升高,進而影響尾氣脫硫塔的使用,在循環槽中設置冷卻環管,將吸收液的溫度控制在設備允許的范圍內。當一循環槽吸收液的pH值達到規定值時,切換至另一循環槽繼續吸收尾氣,同時前一循環槽完成出料、進料、配料等工作,雙循環槽的配置可使系統能夠連續穩定運行,確保尾氣達標排放。

鎳冶煉廠鈉堿法尾氣處理工藝流程見圖1。

圖1 鈉堿法尾氣處理工藝流程

來自制酸系統二吸塔的尾氣從脫硫塔下部進入,與ρ(NaOH)約160 g/L的稀堿液逆流接觸吸收SO2。當吸收液pH值達到5.6~6.0時,吸收液外排至高鹽水井進行處理。

2 制酸系統尾氣排放超標情況

GB/T 25467—2010規定鎳工業企業煙氣制酸大氣污染物排放濃度執行ρ(SO2)≤400 mg/m3,顆粒物(ρ)≤50 mg/m3。鎳冶煉廠制酸系統尾氣排放平均達標率約為94%,與金川集團要求的目標達標率99%還存在較大差距。對制酸系統排放的尾氣進行超標時長統計,全年超標總時長為20 179.3 min,其中SO2濃度超標6.3 min,超標比例為0.03%;顆粒物濃度超標21 039 min,超標比例為99.80%,在線監測設備故障導致SO2和顆粒物濃度超標36.7 min,占比0.17%。由此可見:制酸系統尾氣排放超標主要是由于顆粒物濃度頻繁超標造成的,SO2和在線監測設備故障造成尾氣排放超標所占比例較小,僅為總超標時長的0.20%。

經分析,尾氣顆粒物濃度超標的主要原因是尾吸工序尾氣脫硫塔捕沫層絲網結晶,造成捕沫效果差,進而影響了尾氣排放達標率。

3 制酸系統尾氣排放達標率影響因素

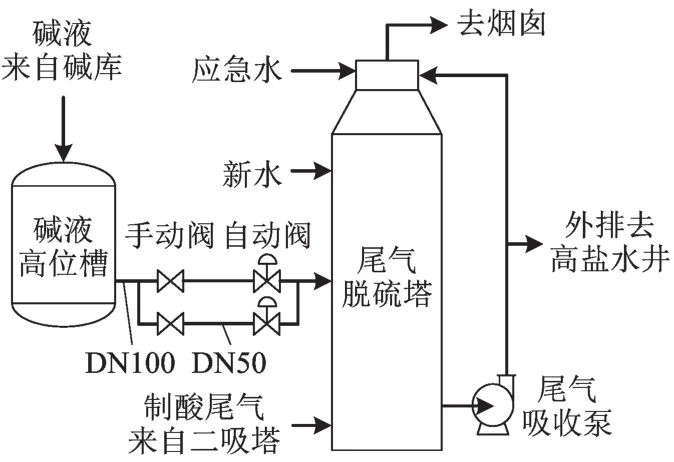

3.1 尾氣脫硫塔加堿方式不合理

經現場調查發現:尾氣處理系統僅設有1條DN100的加堿管道連接堿液高位槽與尾氣脫硫塔,由安裝在堿液管道上的pH計控制加堿自動閥的開關。當冶煉爐窯停產檢修后復產,制酸系統風機出口的煙氣中SO2濃度波動較大[φ(SO2)5.5%~10.0%]。如果轉化器三段、四段溫度較低,催化劑達不到起燃溫度會造成SO2轉化率低,從而造成大量含SO2的煙氣進入尾氣脫硫塔,最終導致尾氣脫硫塔出口氣體ρ(SO2)>400 mg/m3。為保證排放的尾氣中SO2濃度能夠達標,需操作人員手動將加堿自動閥開至最大以較快加入大量堿液。在此過程中,由于不能精準控制堿液加入量,因此容易加入堿液過多,最終導致尾氣脫硫塔底部的循環液結晶及絲網捕沫器結晶堵塞,捕沫效果變差,進而顆粒物超標。因此,加堿方式不合理會造成尾氣顆粒物增加,從而降低了尾氣排放達標率。

3.2 DCS系統無顆粒物監測功能

鎳冶煉廠中控室DCS系統沒有對顆粒物濃度進行監測,要求班組巡檢人員定時上報尾氣顆粒物排放監控數據。班組每12 h為一班,每班上報數據3次,上報間隔約4 h。由于巡檢人員需到生產現場尾吸在線監測站查看后才能上報數據,所以存在尾氣顆粒物超標匯報延時、超標預警不及時、系統工藝指標調整滯后等問題。因此,DCS無顆粒物監測信號傳輸也是影響制酸系統排放尾氣達標率的主要因素。

4 制酸系統尾氣排放達標率提升措施

4.1 改變尾氣脫硫塔的加堿方式

增加加堿副線管道,控制吸收液pH值在4.4~5.5,同時對原加堿管道進行改造。在堿液高位槽至尾氣脫硫塔的管道上分出1支旁路,管道直徑為DN50,采用普通碳鋼和玻璃鋼2種材質法蘭連接的方式,在法蘭連接處安裝內襯聚四氟乙烯的蝶閥控制堿液的加入量,持續少量加入堿液,既可降低堿液的消耗量,又可控制排放尾氣的二氧化硫濃度,避免尾氣脫硫塔底部的循環液和捕沫絲網結晶,最終降低尾氣中顆粒物濃度的超標率。

尾氣脫硫塔的加堿管道改造示意見圖2。

圖2 加堿方式改造后示意

對加堿管道改造后,吸收液pH值能夠控制在規定范圍,尾氣處理工序的w(NaOH)30%堿液消耗量節約0.29 t/h。

4.2 增加DCS系統的顆粒物濃度監測功能

為了解決制酸系統排放尾氣的顆粒物濃度監測不到位、中控人員數據匯報不及時的問題,在DCS系統增加顆粒物監測組態,將尾氣在線監測站內的顆粒物濃度數據引入主控室。當尾氣中顆粒物(ρ)≥30 mg/m3時,中控人員及時匯報車間主管,并采取沖洗尾氣脫硫塔絲網捕沫器、置換尾氣吸收液等措施,保證顆粒物濃度在考核指標范圍內。

4.3 增加聲光報警裝置

在現有制酸系統DCS-MACSV控制系統的基礎上制作一種聲光報警裝置。通過完善DCS系統組態和增加聲光報警裝置,當凈化湍沖泵或干吸泵跳車、排放尾氣中ρ(SO2)≥300 mg/m3或顆粒物(ρ)≥30 mg/m3時,中控人員可以立刻根據聲光報警裝置得到提示,及時根據監測數據對工藝控制參數進行調整,防止尾氣排放超標。增加聲光報警裝置后,各班組可以提前調整工藝操作,預防排放尾氣超標。

5 運行效果

尾氣處理系統改造完成并投入運行后,制酸系統排放的尾氣顆粒物(ρ)由約70 mg/m3下降到約25 mg/m3,制酸系統尾氣排放的達標率由94.3%提高到99.7%,尾氣脫硫w(NaOH)30%堿液消耗量可節約0.29 t/h。尾氣處理系統運行時間按全年330 d計,w(NaOH)30%堿液按2 300元/t計,可取得經濟效益528.26萬元/a。

6 結語

鎳冶煉廠通過對制酸系統排放尾氣的超標情況進行分析,由此推斷出顆粒物濃度頻繁超標是尾氣排放超標的主要原因。從尾氣處理工藝的特點、設備設施、數據監測及工藝參數控制等方面進行分析,對尾氣脫硫塔的加堿方式、DCS系統的監測功能和超標報警設備等進行改造和完善,制酸系統尾氣排放的達標率由94.3%提高到99.7%,取得了顯著效果。在制酸系統排放尾氣達標率大幅提高的同時,對尾氣吸收耗堿量的嚴格控制又降低了生產成本,具有良好的環境效益和經濟效益。