無縫鋼管生產用芯棒斷裂失效分析

(寶山鋼鐵股份有限公司, 上海 201900)

芯棒是軋制無縫鋼管的重要生產工具,在實現鋼管減徑、減壁,改善鋼管內表面質量方面起著重要作用[1]。在實際生產過程中,芯棒要承受較大的徑向壓力、軸向拉力、來自鋼管內表面的摩擦力以及頻繁的冷熱交變作用,這對芯棒的力學性能提出了較高的要求[2-3]。某無縫鋼管廠的芯棒在使用過程中,芯棒尾部頻繁斷裂失效,給生產運行造成了較大影響。該芯棒材料為H11熱作模具鋼,該鋼具有良好的韌性、抗拉強度、硬度、耐磨性及抗冷熱疲勞性能,且在空冷條件下可實現淬硬,經熱處理后,可較好地滿足芯棒加工工藝和使用性能的要求[4]。為查明芯棒尾部的斷裂原因,筆者對其進行了理化檢驗及分析。

1 理化檢驗

1.1 宏觀觀察

圖1 失效芯棒尾部的宏觀形貌Fig.1 Macro morphology of failure mandrel tails

芯棒由頭部、桿體、過渡錐面、尾桿和尾柄5部分構成,斷裂處位于芯棒尾部(尾桿與過渡錐面交接處)。圖1是失效芯棒尾部的宏觀形貌,芯棒結構及斷裂位置如圖2所示。

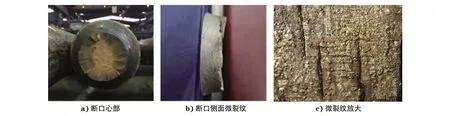

在斷裂的芯棒中隨機取3個,分別編為1,2,3號。圖3為1號芯棒的斷口形貌,可見斷口心部表面粗糙且呈撕裂狀,斷口外圍呈臺階狀,且有裂紋擴展形成的疲勞輝紋;采用Leica M205A型體視顯微鏡對斷口近過渡錐面進行觀察,由圖3c)可見,斷口側面圓周有均勻且不連續分布的平行于斷口的環向微裂紋,微裂紋間距為0.8~2 mm。上述特征符合彎曲疲勞斷口的特征,疲勞源區位于斷口附近尾桿的外表面,斷口外側圓周為疲勞裂紋擴展區,中心區域為瞬斷區[5]。

圖2 芯棒結構及斷裂位置示意圖Fig.2 Schematic of mandrel structure and fracture position

圖3 1號芯棒斷口形貌Fig.3 Morphology of No.1 mandrel fracture: a) fracture center; b) micro cracks on the surface near the fracture; c) microcracks amplification

1.2 化學成分分析

按照GB/T 4336-2016《碳素鋼和中低合金鋼 多元素含量的測定 火花放電原子發射光譜法(常規法)》分別從1,2,3號芯棒的尾部取樣,用PMI-MASTER Pro型直讀光譜儀對其進行化學成分分析,結果如表1所示。可見芯棒尾部的化學成分均符合企業技術文件對H11鋼成分的技術要求。

表1 不同芯棒尾部的化學成分(質量分數) Tab.1 Chemical compositions of different mandrel tails (mass fraction) %

1.3 金相檢驗

按照GB/T 13298-2015《金相顯微組織檢驗方法》和GB/T 13299-1991《鋼的顯微組織評定方法》,分別從1,2,3號芯棒的斷口附近取樣,試樣經打磨、拋光后,用體積分數為4%的硝酸酒精溶液浸蝕,使用OLYMPUS BX60M型金相顯微鏡進行觀察。由圖4可見,當放大100倍時,斷口處均可見明顯的帶狀偏析,且1號芯棒試樣顯微組織中偏析帶的寬度和碳化物[6]顆粒的尺寸均明顯大于2號和3號試樣的;當放大500倍時,試樣的顯微組織均為回火索氏體+位向不同的貝氏體。

此外,從1號芯棒桿體的近外表面、1/2半徑處及心部3個位置取樣,經磨、拋光后,用體積分數為4%的硝酸酒精溶液浸蝕,使用Axio Imager M2m型金相顯微鏡進行觀察。由圖5可見,當放大50倍時,試樣顯微組織中均存在帶狀偏析,且帶狀偏析程度從外向內逐漸增強;當放大1 000倍時,可觀察到芯棒桿體近外表面無明顯帶狀偏析,而在1/2半徑處和心部帶狀偏析程度明顯增強。

圖5 1號芯棒桿體近外表面、1/2半徑處和心部在低倍和高倍下的顯微組織形貌Fig.5 Microstructure morphology of (a,d) near the surface, (b,e) half of the radius and (c,f) center of No.1 mandrel body at (a~c) low and (d~f) high magnification

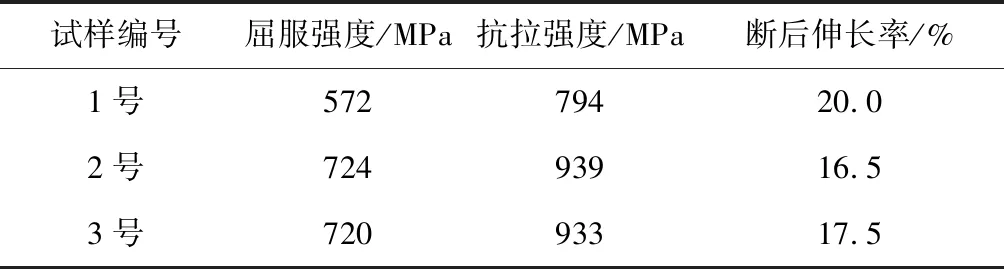

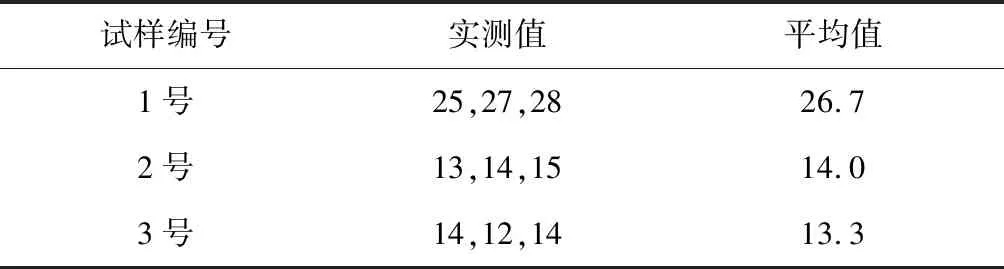

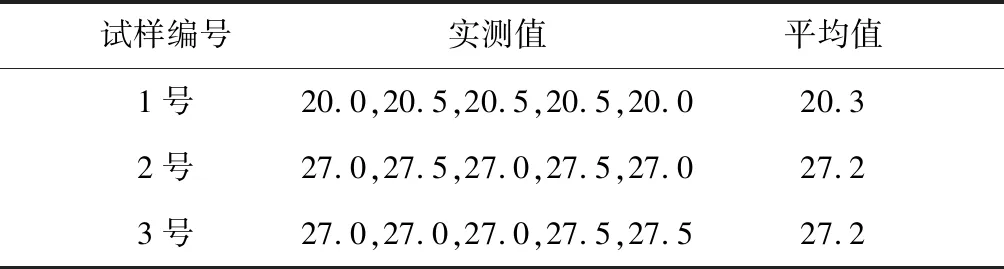

1.4 力學性能試驗

分別按照GB/T 228.1-2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》、GB/T 229-2007《金屬材料夏比擺錘沖擊試驗方法》、GB/T 230.1-2018《金屬材料 洛氏硬度試驗 第1部分:試驗方法》,在1,2,3號芯棒尾部取樣進行室溫拉伸試驗、橫向沖擊試驗和硬度測試,結果見表2~表4。可見1號芯棒尾部的抗拉強度低于企業技術文件要求(900~1 100 MPa),洛氏硬度也低于企業技術文件要求(24.0~30.0 HRC),2,3號試樣的橫向沖擊吸收能量低于企業技術文件要求(不小于17 J)。

表2 不同芯棒尾部的室溫拉伸試驗結果Tab.2 Tensile test results of different mandrel tails at room temperature

表3 不同芯棒尾部的室溫橫向沖擊試驗結果Tab.3 Transverse impact test results of different mandrel tails at room temperature J

表4 不同芯棒尾部的硬度測試結果

Tab.4 Hardness test results of different mandrel tailsHRC

試樣編號實測值平均值1號20.0,20.5,20.5,20.5,20.020.32號27.0,27.5,27.0,27.5,27.027.23號27.0,27.0,27.0,27.5,27.527.2

2 分析與討論

2.1 芯棒受力的影響

從芯棒斷口的宏觀形貌來看,斷口存在明顯的裂紋源區、裂紋擴展區和瞬斷區,斷口側面圓周內有較多平行分布的微裂紋,這表明芯棒斷裂機理為彎曲疲勞斷裂[5]。從該斷裂機理可推斷芯棒尾部在工作過程中受到反復彎曲載荷的作用,從而在其尾部與過渡錐面的交接處表面形成多處平行于斷口的微裂紋(即裂紋源),微裂紋沿圓周方向及芯棒徑向緩慢擴展。由于裂紋前端有著極大的應力場,當兩條裂紋相互交匯時,應力場的相互疊加導致裂紋交匯處發生剪切斷裂,從而形成了斷口外圍臺階狀形貌。裂紋擴展到一定深度后,當芯棒尾部受到較大的軸向拉力、壓力或者彎曲作用時,若裂紋處的應力集中使該處的受力超出芯棒的斷裂強度,將導致芯棒尾部瞬間斷裂,形成斷口心部的瞬斷區。

經生產現場人員證實,芯棒在運輸、脫棒以及返回冷卻水槽等過程中,由于設備中心狀態異常,其尾部存在與現場設備碰撞以及斜向脫棒等異常受力情況,這是導致芯棒尾部斷裂的外在因素。因此,調整生產線設備中心狀態,減少芯棒尾部異常受力對避免芯棒尾部斷裂十分必要。此外,過渡錐面上的環向微裂紋方向與機床加工刀痕方向一致,從抑制裂紋形成的角度考慮,可以通過改善芯棒表面加工質量避免加工刀痕成為彎曲疲勞微裂紋的來源。

2.2 芯棒結構的影響

芯棒尾部受力點通常在尾柄,由于桿體質量較大,當尾部受力時可認為桿體無撓度,僅尾桿發生形變,故可將芯棒尾部的受力狀態簡化為集中載荷作用下的懸臂梁模型。芯棒尾部在集中載荷作用下受到的剪力與彎矩的計算公式[7]為

Fs(x)=F尾柄

(1)

M(x)=F尾柄x

(2)

式中:Fs(x)為芯棒尾部在x位置的剪力;F尾柄為芯棒尾柄所受的集中力;M(x)為芯棒尾部在x位置的彎矩;x為尾桿上任意位置到尾柄受力處的距離。

當芯棒尾部受到集中載荷作用時,尾桿上任意位置的剪力相同,而彎矩是關于x的一次函數,隨著x的增大而增大,即距離力的作用點(尾柄)越遠,彎矩越大。因此,適當縮短尾桿長度有利于減小芯棒尾部x位置處的彎矩。

應力集中是導致芯棒尾部斷裂的另一個因素。從芯棒整體結構來看,可將芯棒近似看成由芯棒桿體與尾部組成的階梯軸式工件。桿體與尾桿之間較大的尺寸變化導致芯棒尾部受力時,會在發生尺寸變化的位置產生應力集中。對于階梯軸類的工件而言,在其他條件相同的情況下,構件過渡圓角半徑與軸半徑之比越小,階梯兩側尺寸變化越大,用于描述工件對應力集中的敏感程度的有效應力集中因數越大,對應力集中越敏感[8]。因此,可通過增大尾桿直徑以及過渡圓角半徑等方法減小應力集中對芯棒尾部壽命的影響。

2.3 材料力學性能和組織的影響

1,2,3號芯棒尾部的化學成分均符合企業技術文件的要求,但部分芯棒的拉伸強度和橫向沖擊吸收能量不符合企業技術文件的要求。1號芯棒抗拉強度和硬度偏低,沖擊韌性相對較好,但其過低的抗拉強度導致其承受載荷的能力有所降低,影響疲勞壽命。2號和3號芯棒雖然抗拉強度和硬度符合企業技術文件的要求,但其橫向沖擊吸收能量較低,其韌性也相應較低,抵抗裂紋擴展的能力也較弱,容易發生瞬間斷裂。

從金相檢驗結果來看,芯棒斷口附近部位的顯微組織有較明顯的帶狀偏析,而在帶狀偏析位置一般會形成脆性的液析碳化物,這會顯著降低芯棒的韌性。1號芯棒顯微組織中偏析帶的寬度和碳化物顆粒的尺寸均比2號和3號芯棒的要大。1號芯棒的抗拉強度和硬度要比2號和3號芯棒的要低,這與其退火溫度和退火時間等熱處理工藝有關,坯料退火時退火溫度較高或退火時間太長,都會導致材料的顯微組織粗化、硬度降低。改善熱處理工藝提高芯棒的強韌性,使其符合設計規范要求,將有助于提高芯棒的使用壽命。

此外,芯棒從心部到表面其帶狀偏析程度逐漸降低,適當增加尾桿直徑將有助于降低帶狀偏析程度,增強芯棒尾部的橫向沖擊吸收能量,提高其韌性,從而有效防止芯棒斷裂。

3 結論及建議

失效芯棒尾部的斷裂為彎曲疲勞斷裂。芯棒尾部異常受力引起的疲勞彎曲是導致芯棒尾部斷裂的外在因素;芯棒結構不合理使尾部受力時芯棒過渡錐面與尾桿交接處產生較大彎矩與應力集中,且芯棒斷裂處顯微組織帶狀偏析較嚴重、橫向沖擊吸收能量較低、韌性較差是導致芯棒斷裂的內在因素。

建議采取以下改進措施:

(1) 確保設備中心處于正常狀態,減少芯棒尾部異常受力。

(2) 改善芯棒尾部車削加工質量,避免讓機床加工刀痕成為彎曲疲勞裂紋源。

(3) 優化芯棒尾部結構,通過縮短尾桿長度減小尾桿與過渡錐面交接處的彎矩;通過增大尾桿直徑、增大過渡圓角半徑等方法減小芯棒尾部受力時產生的應力集中;適當增加尾桿直徑以降低帶狀偏析程度,從而增強芯棒尾部的橫向沖擊吸收能量,提高其韌性。

(4) 采取合適的熱處理工藝提高芯棒的強韌性,使其符合設計規范要求。