柳葉刀加工葉片程序優(yōu)化

■ 無錫透平葉片有限公司 (江蘇無錫 214174) 莊緒華 張家軍 褚春祥

目前公司柳葉刀(見圖1)主要加工葉根、葉冠轉(zhuǎn)接部位,刀具消耗量大,并且由于柳葉刀價(jià)格較高,每年柳葉刀消耗約占公司總刀具成本的20%。受目前加工成本壓力,用柳葉刀加工葉片的程序進(jìn)行優(yōu)化迫在眉睫。

1. 試驗(yàn)準(zhǔn)備

(1)試驗(yàn)設(shè)備及刀具 加工設(shè)備為瑞士斯達(dá)拉格五軸立式加工中心HX151,設(shè)備行程X軸1 200mm ,Y軸390mm ,Z軸300mm ,A軸360°,B軸50°,機(jī)床有效行程700mm。

加工刀具有R20、R16及R10柳葉刀(見圖2);40R6、25R6仿形銑刀(見圖3); 20R10 球頭刀(見圖4)。

(2)試驗(yàn)葉片 試驗(yàn)葉片為鍛件毛坯,帶黑色氧化皮,如圖5所示,葉片長度約640mm,葉片材料為X10CrNiMoV12-2,柳葉刀主要加工部位為葉片葉根及葉冠轉(zhuǎn)接部位,圖中方框內(nèi)的部位為柳葉刀加工位置。

2. 原加工程序

圖1 柳葉刀

圖2 柳葉刀

圖3 仿形銑刀

圖4 球頭刀

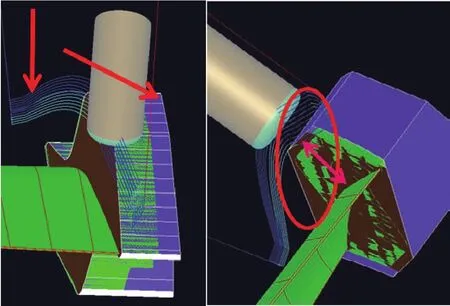

(1)葉冠轉(zhuǎn)接粗銑 在葉片氧化皮狀態(tài)下直接采用R16 柳葉刀對葉冠轉(zhuǎn)接部位進(jìn)行粗銑(見圖6),由于氧化皮硬度高,且銑削過程中柳葉刀同葉片的接觸面加大,導(dǎo)致加工時(shí)機(jī)床負(fù)載加大,加工聲音大,刀具壽命較短,并且加工過程中刀具發(fā)生燒刀的風(fēng)險(xiǎn)大。

圖5 葉片毛坯

(2)葉冠轉(zhuǎn)接半精銑及精銑 在R16 柳葉刀將葉片黑色氧化皮去掉以后,采用R10 柳葉刀進(jìn)行葉冠轉(zhuǎn)接的半精銑及精銑,由于此時(shí)氧化皮已被R16 柳葉刀去除,因此采用R10 柳葉刀加工時(shí),機(jī)床負(fù)載較小,但通過圖7發(fā)現(xiàn),R10 柳葉刀的加工刀軌較多,因此加工時(shí)間相對較長,根據(jù)統(tǒng)計(jì)R10 柳葉刀的總加工時(shí)間為9.84min,平均加工一片葉片需要0.2粒刀片。

圖6 粗銑葉冠轉(zhuǎn)接部位

圖7 粗銑到精銑過程

(3)葉根轉(zhuǎn)接加工 葉根轉(zhuǎn)接加工,采用R20 柳葉刀直接加工到位,如圖8所示。R20 柳葉刀在葉根轉(zhuǎn)接煙花皮狀態(tài)下,直接進(jìn)行加工,由于氧化皮硬度較高,加工時(shí)機(jī)床負(fù)載較大,加工時(shí)聲音大,刀片壽命短,燒刀的風(fēng)險(xiǎn)大,實(shí)際加工過程中也經(jīng)常發(fā)生燒刀現(xiàn)象。加工葉根轉(zhuǎn)接位置,R20 柳葉刀加工時(shí)間為20.54min,平均加工一片葉片需要0.2粒刀片。

3. 優(yōu)化后的加工程序

圖8 加工葉根

(1)葉冠轉(zhuǎn)接粗銑一 優(yōu)化后的程序,采用40R6 仿形銑刀逐層進(jìn)行銑削(見圖9)葉片葉冠轉(zhuǎn)接帶黑皮氧化皮的部位。由于葉冠轉(zhuǎn)接面背弧寬度較內(nèi)弧寬度大,因此,首先將葉冠轉(zhuǎn)接背弧面逐層切削使內(nèi)背弧的寬度基本一致,然后采用40R6 仿形銑刀進(jìn)行回轉(zhuǎn)銑。

(2)葉冠轉(zhuǎn)接粗銑二 通過前一步的葉冠轉(zhuǎn)接背弧面的粗銑,使葉冠轉(zhuǎn)接內(nèi)、背弧面的寬度基本一致,然后使用40R6 仿形銑刀采用回轉(zhuǎn)銑方式加工氧化皮狀態(tài)轉(zhuǎn)接部位,如圖10所示,相對柳葉刀,40R6 仿形銑刀加工時(shí),其刀片可以選用價(jià)格較低或者磨損較輕的舊刀片,成本可以進(jìn)一步節(jié)省。

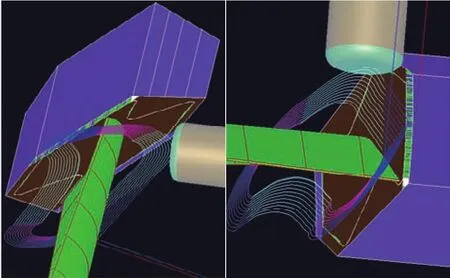

圖9 40R6 仿形銑刀銑削

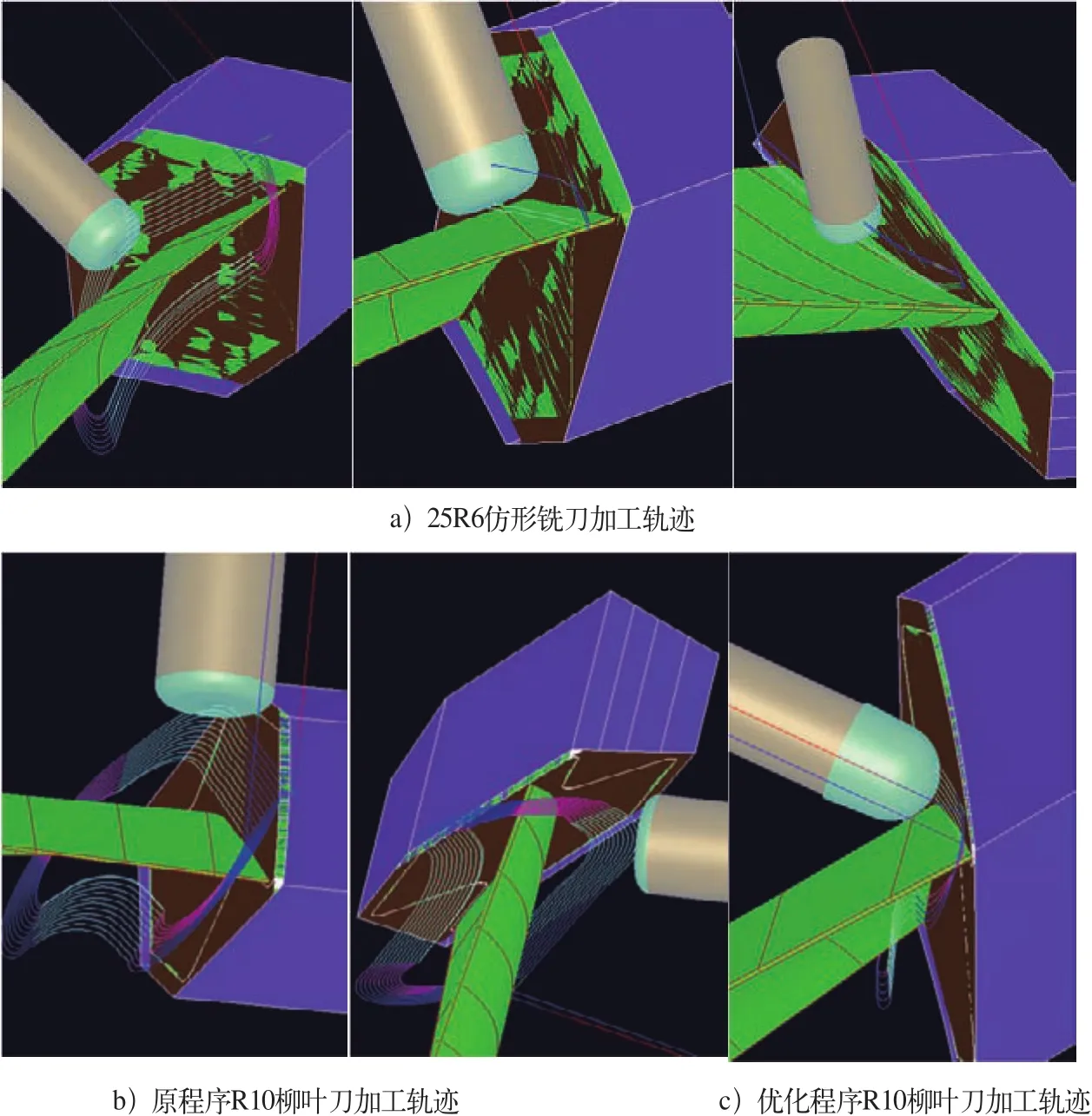

(3)葉冠轉(zhuǎn)接半精銑 葉冠轉(zhuǎn)接半精銑,首先,采用25R6 仿形銑刀,進(jìn)一步加工葉冠轉(zhuǎn)接面并去除轉(zhuǎn)接位置R角的余量,如圖11a所示;然后,采用R10 柳葉刀進(jìn)一步去除葉冠轉(zhuǎn)接R角的余量,如圖11b、圖11c所示,相對原程序,優(yōu)化后的R10柳葉刀的加工軌跡明顯減少,加工時(shí)間縮短。

(4)葉冠轉(zhuǎn)接精銑 采用25R6 仿形銑刀對葉冠轉(zhuǎn)接內(nèi)、背弧面分別逐層進(jìn)行精加工(見圖12),然后,采用20R10 球頭刀對葉冠轉(zhuǎn)接R角進(jìn)行最終的精銑(見圖13),將R角加工到位。使用20R10 球頭刀對葉冠轉(zhuǎn)接部位進(jìn)行最終的精加工,減少了R10 柳葉刀的加工時(shí)間。并且,20R10 球頭刀為整體硬質(zhì)合金刀具,可多次修磨,綜合成本相對較低。

(5)葉根轉(zhuǎn)接粗銑 如圖14所示,優(yōu)化后的程序,葉根轉(zhuǎn)接的粗加工,首先,采用40R6仿形銑刀對葉根轉(zhuǎn)接(帶黑色氧化皮)進(jìn)行加工,相對柳葉刀,40R6 仿形銑刀加工時(shí),其刀片可以選用價(jià)格較低的或者磨損較輕的舊刀片,因此,成本方面可以進(jìn)一步節(jié)省;然后,采用25R6仿形銑刀進(jìn)一步去除轉(zhuǎn)接部位及R角的余量。

(6)葉根轉(zhuǎn)接精銑 葉根轉(zhuǎn)接部位的精銑采用R20 柳葉刀,從圖15中能夠看出,相對原程序的柳葉刀加工軌跡,優(yōu)化后的R20 柳葉刀的加工刀軌明顯減少,由于R20柳葉刀未直接加工葉片氧化皮,因此,刀具加工時(shí)磨損較輕,刀具壽命相對原程序有所增加,刀具發(fā)生燒刀的風(fēng)險(xiǎn)大幅降低。

圖10 40R6 仿形銑刀加工轉(zhuǎn)接部位

圖11 葉冠轉(zhuǎn)接半精銑

圖12 25R6 仿形銑刀精加工

圖13 20R10球頭刀精加工

圖14 葉根轉(zhuǎn)接的粗加工

4. 加工時(shí)間及刀具消耗

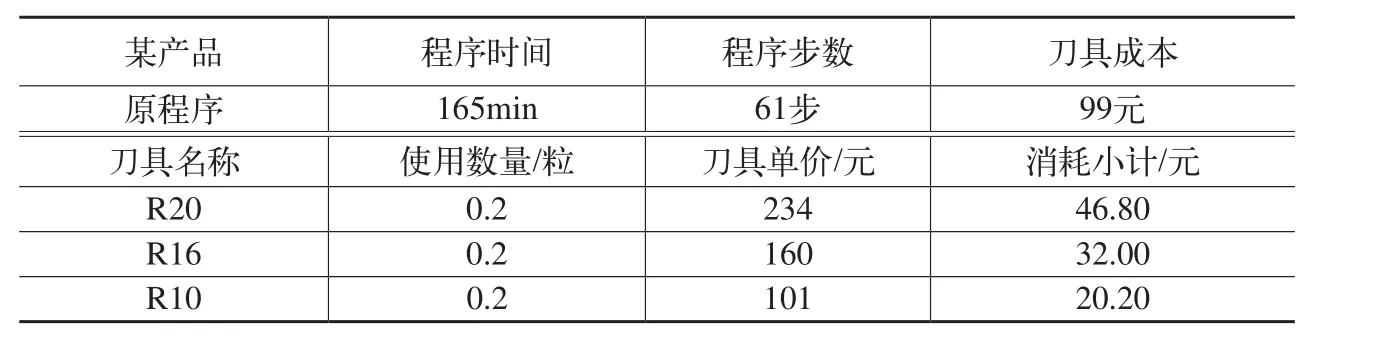

原程序轉(zhuǎn)接位置加工時(shí)間及刀具消耗見表1,優(yōu)化程序轉(zhuǎn)接位置加工時(shí)間及刀具消耗見表2。

從表1、表2中能夠發(fā)現(xiàn),優(yōu)化后的程序總共71步,加工時(shí)間為166 min,原程序總共61步,程序時(shí)間165min,優(yōu)化程序時(shí)間基本同原程序一致,未明顯增加。

原程序轉(zhuǎn)接位置加工刀具的成本為99元,其中R20、R16 以及R10 柳葉刀的平均刀具消耗為0.2粒/片。優(yōu)化程序轉(zhuǎn)接位置加工刀具的成本為68.5元,其中R16柳葉刀替換不用,R10 柳葉刀消耗降低25%,新增加40R6 仿形銑刀、25R6 仿形銑刀以及20R10 球頭刀三把刀具。

圖15 精銑葉根轉(zhuǎn)接部位

表1 原程序轉(zhuǎn)接位置加工時(shí)間及刀具成本

表2 優(yōu)化程序轉(zhuǎn)接位置加工時(shí)間及刀具成本

通過計(jì)算,優(yōu)化程序轉(zhuǎn)接位置加工刀具成本相對原程序降低30%左右,葉片總的機(jī)加工刀具成本降低10%左右,葉片機(jī)加工刀具成本降低較為明顯。

5. 結(jié)語

本文針對葉片加工過程中,柳葉刀消耗較高、加工成本高的問題,開展了柳葉刀加工程序優(yōu)化試驗(yàn),主要結(jié)論如下:

1)在優(yōu)化過程中,通過采用40R6 +25R6 +柳葉刀+球頭銑刀的組合方式代替柳葉刀對葉根、葉冠轉(zhuǎn)接部位進(jìn)行加工,在加工時(shí)間略微增加的情況下,能夠較好的完成葉根及葉冠轉(zhuǎn)接位置的加工。

2)優(yōu)化程序轉(zhuǎn)接位置的加工,柳葉刀及其他刀具成本相對原程序降低30%左右,葉片總的機(jī)加工刀具成本降低10%左右,大大節(jié)省了柳葉刀的用量。

3)此種方法已在多種葉片上應(yīng)用,降低了相關(guān)產(chǎn)品的加工刀具成本。