微量Mn 對Mg-3Sn-2Ca 合金組織和力學性能的影響

馮 赟,楊園園,滕新營*

(濟南大學材料科學與工程學院,山東 濟南 250022)

在節能減排的大背景下,鎂合金作為目前可應用的最輕的金屬結構材料,因其密度低(約為鋼的1/4,鋁的3/5)、比強度高、澆注性好、阻尼能力高等特點,在汽車、飛機和航空航天等領域有著重要的應用前景[1,2]。迄今為止,由鎂合金制成的大多數結構件都是通過高壓壓鑄生產的。然而,鑄造鎂合金存在鑄造缺陷等固有缺陷,限制了鑄造構件的廣泛使用。近年來,人們越來越多地致力于研究和應用具有優于鑄態鎂合金力學性能的加工鎂合金。

近年來,研究開發的Mg-RE 合金具有顯著的時效硬化響應和優秀的力學性能。然而,自然資源的高成本和稀缺性使得大量使用稀土元素作為主要溶質添加劑在商業生產中是不可現實的。在該領域內,迫切的需要開發具有較好的可擠壓性和良好的機械性能的低成本稀土擠壓鎂合金。

本文在TX32 的基礎上分別添加0.1%的Mn,采用常規的熱擠壓工藝制備了Mg-3Sn-2Ca 和Mg-3Sn-2Ca-0.1Mn(分別標記為TX32 和TXM3201)兩種合金,在400℃下對兩種合金正擠壓,對比分析Mn 對正擠壓Mg-3Sn-2Ca 合金的組織和拉伸性能的影響。

1 實驗

采用坩堝電阻爐熔煉,熔煉和澆鑄過程全程采用SF6和CO2氣體保護。爐溫升至680℃后,先加入純鎂(99.90 wt%),待純鎂熔化后依次加入Sn(99.99 wt%),Mg-Ca 中間合金(25wt%)和Mg-Mn 中間合金(10wt%)。爐溫升至720℃,穩定后攪拌3 次。攪拌完,靜置20 分鐘,最后將熔體澆鑄到預熱到250℃的鑄鐵模具(Ф100mm)中制得鑄錠。

將鑄錠在500℃下均質熱處理24h,水淬。擠壓前,在電阻爐中對直徑100mm、長度290mm 的坯料在400℃下預熱0.5h。在400℃下進行正擠壓,擠壓比為25,沖壓速度為0.5mm/s。鑄態和擠壓態金相試樣直接從對應棒材截取,研磨拋光后腐蝕。鑄態合金金相腐蝕液為4%硝酸酒精,擠壓態合金金相腐蝕采用電解腐蝕,腐蝕液組成為20%高氯酸和80%酒精,電解條件為電壓20V 和零下30 度。

采用金相顯微鏡和掃描電子顯微鏡(SEM,FEIQUANTA FEG250)觀察了試樣的微觀結構。采用長度為70mm、寬度為5mm 的狗骨片試件進行拉伸試驗。試樣在擠壓棒材沿擠壓方向進行線切割取樣加工,在應變速率為10-3 s-1 的條件下進行了拉伸性能測試。采用透射電子顯微鏡(TEM,JEM-2100F)表征了納米析出相。

2 結果與分析

2.1 Mg-3Sn-2Ca-xMn(x=0,0.1)合金的力學性能

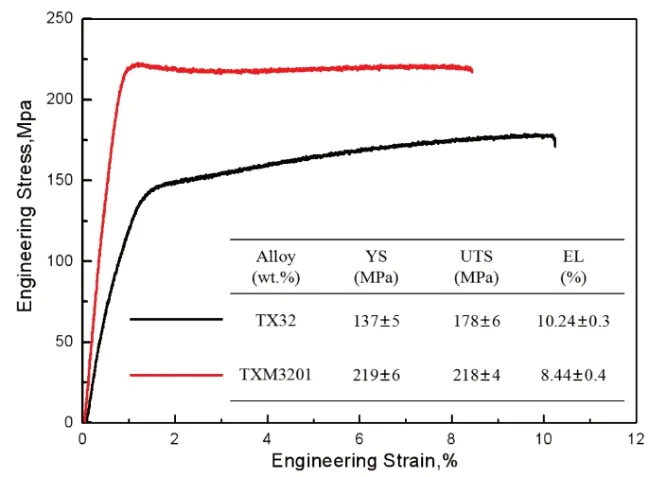

圖1 擠壓態TX32 和TXM3201 合金的拉伸應力-應變曲線

圖1 為擠壓態TX32 和TXM3201 合金的拉伸應力-應變曲線。兩種合金的屈服強度、抗拉強度和延伸率也在圖中給出。TX32 合金的屈服強度、極限拉伸強度和延伸率分 別 為137Mpa、178Mpa 和10.24%。TXM3201 的 屈 服強度、極限拉伸強度和延伸率分別為219Mpa、218Mpa和8.44%。從圖1 還可以看出,TX32 合金雖然屈服強度較低,但表現出了較強的加工硬化能力和優異的塑性。僅添加0.1 wt.%Mn 元素,TXM3201 合金的屈服強度就提高了82MPa,且只犧牲了較小的塑性。

2.2 微量Mn 元素對合金組織的影響

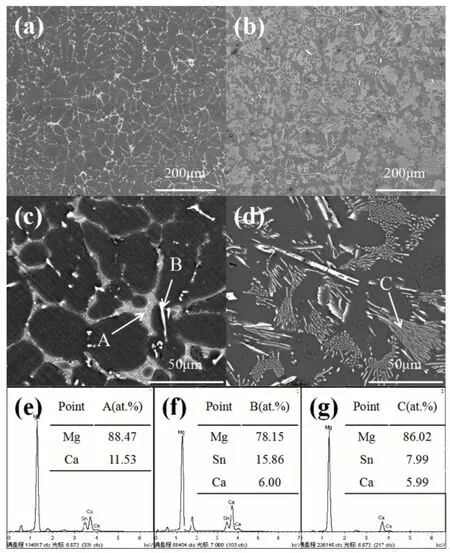

圖2 (a,c)鑄態TX32 合金的SEM 圖像;(b,e)鑄態TXM3201 合金的SEM 圖像;(e-g)與圖1(c,d)第二相對應的SEM-EDS

圖2(a,c)為鑄態TX32 合金的微觀組織形貌圖。觀察圖2(a)和(c),可以發現鑄態TX32 合金的晶界上存在大量且連續的共晶相,同時分布著少量的亮白色且不規則的塊狀析出相。如圖2(e,f)所示,分別對共晶相和塊狀相進行EDS 分析。結果表明共晶相主要含有Mg、Ca 兩種元素,因此確定其為Mg2Ca 相。而塊狀相主要含有Mg、Ca、Sn 三種元素,可以確定塊狀相為CaMgSn 三元相。圖2(b,d)為鑄態TXM3205 合金的微觀組織形貌圖。對比TX32和TXM3201 合金的微觀組織形貌圖,可以發現僅添加0.1 wt.%Mn 元素,TXM3201 合金中Mg2Ca 相基本消失,主要析出相形貌為灰色羽毛狀。觀察圖2(b)和(d),可以發現鑄態TXM3201 合金同樣存在少量的亮白色且不規則的塊狀CaMgSn 相。如圖1(g)所示,對TXM3201 合金中的灰色析出相進行EDS 分析。結果表明,灰色析出相同樣主要含有Mg、Sn、Ca 三種元素,因此推斷其同樣為CaMgSn三元相。這可能是因為Mn 元素添加,提供了更多的形核位點,促進了CaMgSn 相的析出。CaMgSn 相的凝固形成過程消耗了大量Ca 元素,抑制了Mg2Ca 相的析出。

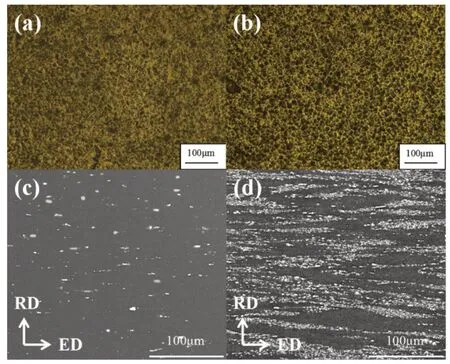

圖3(a,b)為擠壓態TX32 合金和擠壓態TXM3201合金的金相圖。觀察圖3(a)和(b),擠壓態合金動態再結晶比較充分,合金的晶粒尺寸分布十分均勻。采用Nano Measurer 軟件和截線法測量了擠壓態TX32 合金和擠壓態態TXM3201 合金的晶粒尺寸。擠壓態TX32 合金和擠壓態TXM3201 合金的平均晶粒尺寸分別為13.15μm 和10.56μm。這應該是因為微量Mn 元素的添加,促進了大量CaMgSn 相的析出,抑制了動態再結晶晶粒的長大。圖3(c,d)為擠壓態TX32 合金和擠壓態態TXM3201 合金的沿擠壓方向的SEM 圖。從圖中可以看到,鑄態合金中存在的CaMgSn 相在熱擠壓過程中均發生了破碎,從而造成了CaMgSn 相的細化和均勻分布,沿擠壓方向呈現流線型分布的規律。由于較小的晶粒尺寸和更多的第二相顆粒,擠壓態TXM3201 合金表現出了更高的屈服強度和極限拉伸強度。但由于第二相顆粒大量析出,使得擠壓態TXM3201 合金的延伸率略有下降。

圖3 (a,c)鑄態TX32 合金的OM 像和SEM 像;(b,e)鑄態TXM3201 合金的OM 像和SEM 像;ED 和RD 分別表示擠壓方向和徑向方向

為了進一步研究合金中存在的CaMgSn 相,進行了TEM 測試。觀察發現,這種合金相內部表現出顆粒狀的微觀結構,呈現出灰色相包裹黑色顆粒的結構。為了進一步的研究該相的內部結構,采用了選區電子衍射(SAED)的測試手段。結合圖2 分析,由于CaMgSn 三元相由眾多的納米相顆粒組成,微量的元素添加就可以改變CaMgSn 三元相中的元素分布,調整Sn 和Ca 元素在第二相中的比例,進而改變CaMgSn 三元相的組織形貌。

3 結論

(1)鑄態TX32合金組織由α-Mg基體、共晶Mg2Ca相和CaMgSn相組成。鑄態TXM3101合金組織由α-Mg基體和CaMgSn 相組成。0.1wt.%的Mn 元素就可以極大的促進CaMgSn相的析出,并改變CaMgSn三元相的組織形貌。

(2)微量Mn 元素的添加,細化了擠壓態合金的晶粒并促進了第二相的析出。相比較于TX32 合金,TXM3201 合金的屈服強度提高了82MPa。TXM3201 合金的屈服強度、極限拉伸強度和延伸率分別為219Mpa、218Mpa 和8.44%。

(3)通過TEM 和SAED 分析可知,CaMgSn 三元相內部由眾多的納米相組成。