鐵路隧道預制裝配式拱形明洞結構設計

萬自強

(中國鐵路設計集團有限公司 土建工程設計研究院,天津 300308)

0 引言

近年來,我國鐵路工程尤其是鐵路隧道工程突飛猛進發展。截至2019年底,投入運營鐵路隧道16 084座,總長度達18 041 km[1]。依據目前修建技術水平,鐵路隧道拱形明洞襯砌結構通常采用現澆法施工,但這種施工方法存在投入大、工作效率低、施工組織安排及物料運輸組織比較繁雜等問題,而且現澆后混凝土養護時間較長。

為解決現澆施工中存在的問題,參照盾構隧道預制結構設計方法[2-4],以北京朝陽動車運用所試車線地面拱形明洞結構為例,介紹一種預制裝配式鐵路隧道拱形明洞結構設計方法,為今后類似工程設計提供借鑒。

1 概況

1.1 工程概況

北京朝陽動車所試車線建于北京朝陽動車所和既有環線之間,包括試車Ⅰ線、試車Ⅱ線和試車聯絡線。試車線主要用于高速綜合檢測列車等檢測設備的標定、鐵路移動裝備綜合試驗與重載鐵路技術系統試驗。

試車Ⅰ線長度為4.150 km,按照重載鐵路標準設計,設計軸重為350 kN。在試車Ⅰ線地面線路段落設置了全長205 m的地面明洞結構用以模擬隧道工況,其中80 m 為預制裝配式隧道結構試驗段,采用預制裝配式拱形明洞施工工藝。

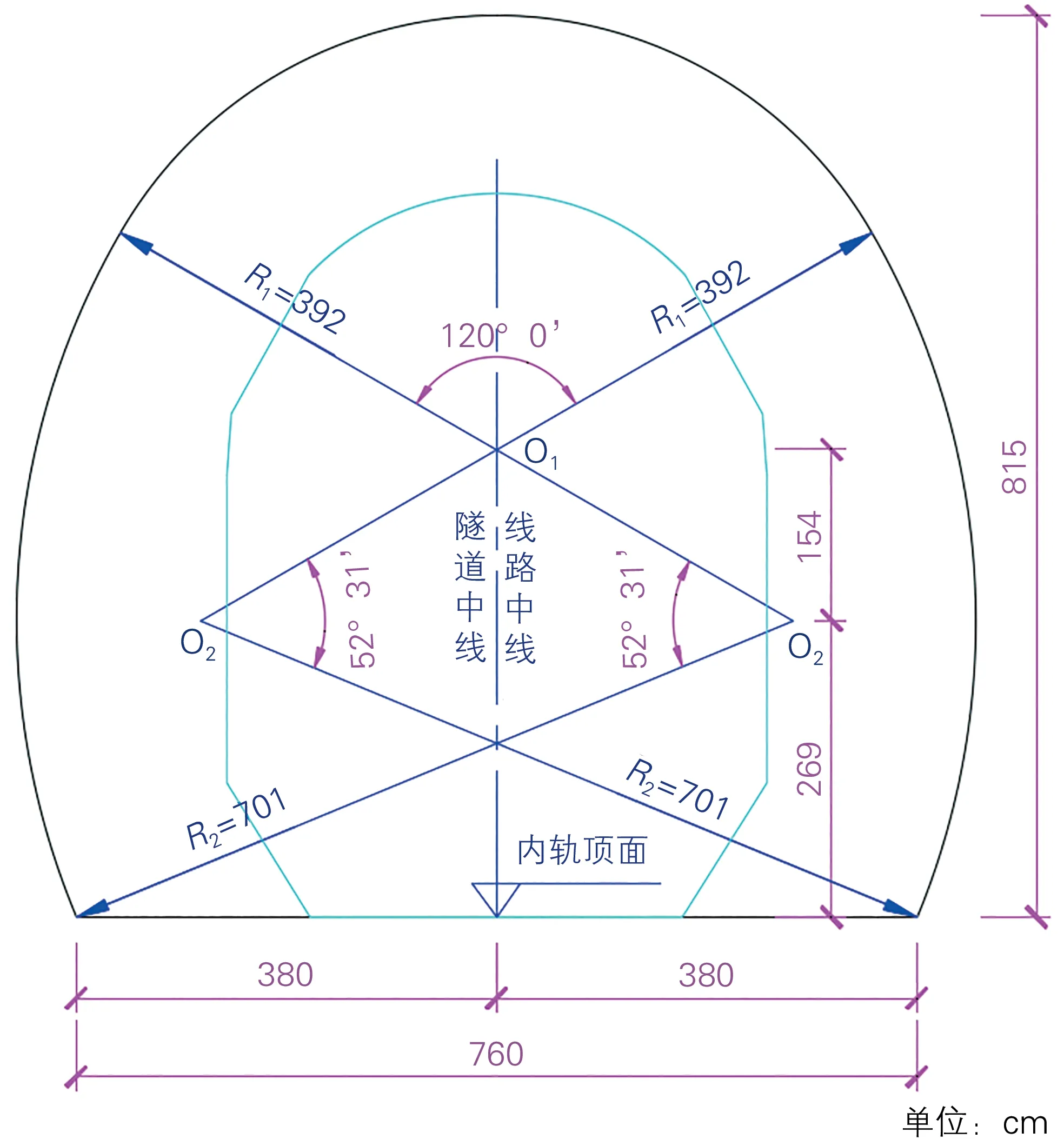

1.2 隧道建筑限界及內輪廓

建筑限界采用GB 146.2—1983《標準軌距鐵路建筑限界》中的“隧限—2A”[5];綜合隧道建筑限界和隧道檢查車的通行及標定要求,隧道襯砌內輪廓采用《時速250 公里高速鐵路單線隧道復合式襯砌》(通隧〔2013〕0202)隧道內輪廓,軌面以上凈空面積60 m2。隧道內輪廓見圖1。

圖1 隧道內輪廓

1.3 地質概況

1.3.1 工程地質

北京朝陽動車運用所試車線隧道場地(簡稱場地)勘測深度范圍內地層為第四系全新統沖洪積層(Q4al+pl)黏土、粉質黏土、粉土、粉砂,第四系上更新統沖洪積層(Q3al+pl)黏土、粉質黏土、粉土、粉砂、細砂、中砂,表層為第四系人工堆積層(Q4ml)素填土、雜填土。土壤標準凍結深度為0.8 m。

1.3.2 水文地質

場地地下水類型主要為第四系孔隙潛水,含水層主要為第四系粉土、砂類土。勘測期間地下水位埋深為4.50~5.30 m。主要由大氣降水補給,水位隨季節變化幅度3~5 m。

場地范圍內地下水在氯鹽環境并有干濕交替作用條件下對鐵路混凝土結構具氯鹽侵蝕,環境作用等級為L1;在化學侵蝕環境條件下具硫酸鹽侵蝕,環境作用等級為H1;在鹽類結晶破壞環境條件下具鹽類結晶破壞,環境作用等級為Y2。

1.3.3 不良地質

場地位于北京平原地區,為區域地面沉降發育區。2012、2013、2014 年年沉降量為80~110 mm,2015 年為80~100 mm,2016 年為90~110 mm,2017 年為80~100 mm,2018年為50~70 mm。地面沉降尤其是不均勻沉降對隧道結構的影響較大。

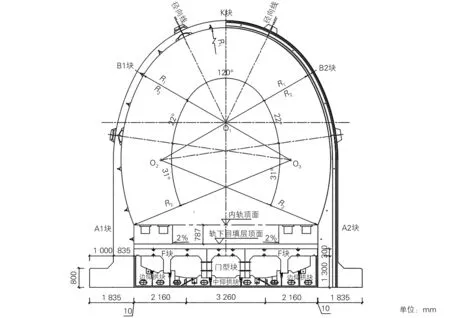

2 預制構件分塊設計

在有效提高鐵路明洞穩固性、保證鐵路明洞良好支撐性的同時,為提高施工效率、便于安裝和后期維護保養,將拱形明洞結構進行分塊設計,具體包括:預制裝配式拱墻結構、預制裝配式軌下結構、預制裝配式隧底仰拱結構等[6-7],預制構件分塊設計示意見圖2。

各預制構件在高精度鋼模內預制成型,再運送至現場進行組裝。并同時對預制裝配式拱形明洞的基底進行處理,以滿足預制裝配式結構對基底平整性的要求。

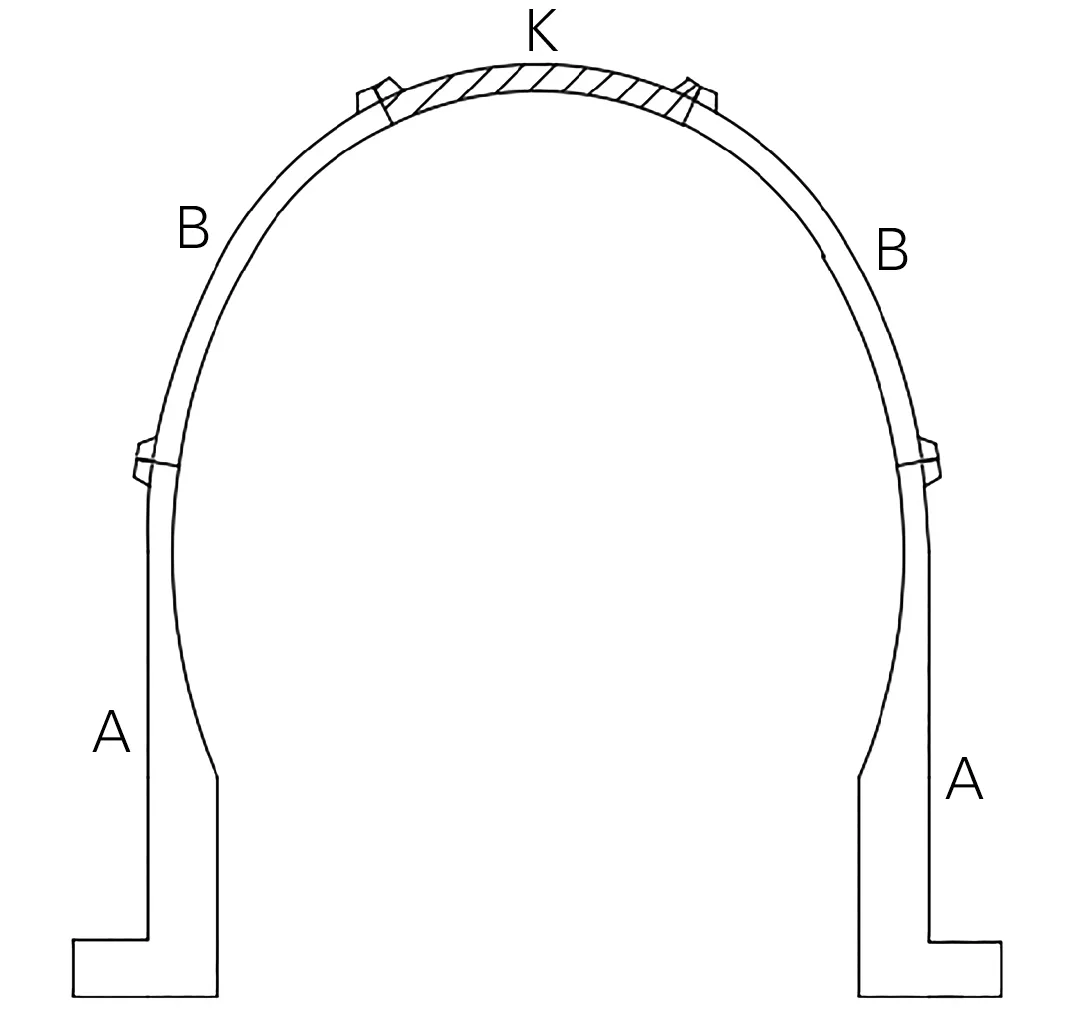

2.1 預制裝配式拱墻結構設計

拱墻結構由1 塊封頂塊(K 塊)、2 塊鄰接塊(B 塊)和2 塊拱墻塊(A 塊)組成[8]。預制裝配式拱墻結構設計示意見圖3。

(1)拱墻塊對應設于明洞基底頂面的兩側,且下端與基底固定連接;2個鄰接塊分別對應設于拱墻塊上端且其中一端與拱墻塊固定連接;封頂塊兩端與2個鄰接塊固定連接,形成封閉的拱形結構。

(2)在拱墻塊、鄰接塊以及封頂塊的外側面設置外接凸耳及螺栓孔,固定彎螺栓穿過外接凸耳上的螺栓孔使拱墻塊與明洞基底、拱墻塊與鄰接塊以及鄰接塊與封頂塊連接。

(3)預制裝配式拱墻結構環縫及縱縫接觸面均設置榫槽,用以加強不同分塊之間的連接。

(4)預制拱墻結構采用通縫拼裝型式,襯砌厚度300 mm,環寬2 000 mm。

2.2 預制裝配式軌下結構設計

預制裝配式軌下結構設置在隧底仰拱結構上方,由2 個分別與拱墻塊連接的且呈鏡像布置的F 型預制塊,以及固定連接在2個F型預制塊之間的門型預制塊組成。

圖2 預制構件分塊設計示意圖

圖3 預制裝配式拱墻結構設計示意圖

(1)F型預制塊與門型預制塊間縱縫采用4根M24直螺栓連接,相鄰預制塊環縫之間采用2根M24螺栓連接。

(2)預制裝配式軌下結構縱縫接觸面不設置凹凸榫,但與預制裝配式隧底仰拱結構之間采用M24 斜螺栓加點狀凹凸榫連接。

(3)軌下結構采用通縫拼裝型式,環寬2 000 mm。

2.3 預制裝配式隧底仰拱結構設計

預制裝配式隧底仰拱結構設置在基底上方,由2個分別與F型預制塊連接且呈鏡像布置的邊仰拱塊以及固定連接在2個邊仰拱塊之間的中仰拱塊組成。

(1)邊仰拱塊與中仰拱塊間縱縫采用2組M24斜螺栓及凹凸榫連接,相鄰仰拱塊環縫之間采用凹凸榫連接。

(2)預制裝配式隧底仰拱結構環縫及縱縫接觸面均設置榫槽,用以加強仰拱塊的整體性。

(3)隧底仰拱結構采用通縫拼裝型式,環寬2 000mm。

2.4 連接螺栓設計

(1)螺栓產品等級為B級,機械性能等級為8.8級,預埋鋼螺栓套管采用Q345 鋼材,螺紋采用粗螺紋,墊圈硬度最低為300 HV。

(2)為保證螺栓連接的可靠性與安全性,螺栓拉拔強度指標需滿足最小拉力荷載≥466 kN;螺栓套管拉拔強度指標需滿足保證荷載≥516 kN,保證應力≥920 N/mm2。

2.5 其余部分設計

(1)明洞隧底仰拱結構及明洞拱墻塊(A塊)部分位于現狀地面以下,為保證結構地面平順性、應對不均勻沉降等不良地質作用,隧道結構底部采用C25混凝土進行換填處理,換填深度為2 m。

(2)為保證預制結構的抗傾覆與抗滑移穩定性,在預制拱墻結構拱墻塊(A 塊)上方設置壓頂梁并與基坑圍護結構相連,并在隧底仰拱結構下方加設抗傾覆樁。

(3)預制塊拼裝施工過程優先進行底部仰拱結構和軌下結構拼裝,待下部結構全部拼裝完成后,方可進行拱墻結構拼裝施工。

(4)隧底仰拱結構拼裝完成后,利用隧底仰拱結構預埋的灌漿孔對底部間隙密實回填,灌漿材料采用M10水泥砂漿。灌漿作業面與拼裝位置保持5環以上的距離,并確保相鄰灌漿孔接縫冒漿后方可停止。

(5)在隧底仰拱結構、拱墻結構等預制裝配式構件設置縱向拉緊聯系條,待每拼裝5環后,利用預留的張拉孔進行縱向拉緊,確保結構拼裝的精度與質量。

3 防水設計及耐久性設計

3.1 防水設計

(1)因預制拱形結構位于地面,防水等級為二級,并采用防水混凝土,抗滲等級不小于P8。混凝土外側防水層采用2.5 mm厚水泥基滲透結晶防水涂料防水。

(2)預制結構的縱縫及環縫均采用彈性橡膠密封墊+遇水膨脹止水條進行防水,彈性橡膠密封墊采用EPDM(三元乙丙)為主、輔以高密度遇水膨脹橡膠的復合密封墊。

(3)螺栓孔部位設置O 型密封圈,材質為遇水膨脹橡膠。

(4)預制構件吊裝孔采用微膨脹輕質混凝土回填的方式進行防水。

3.2 耐久性設計

(1)隧道結構及主要不可更換部件的設計使用年限級別為1級,設計使用年限為100年。

(2)參照《鐵路混凝土結構耐久性設計規范》要求和國家標準相關規定,降低混凝土碳化速率、提高結構耐久性,預制構件采用C40鋼筋混凝土[9]。

(3)為保證結構安全和鋼筋抗侵蝕能力,預制構件的最大裂縫寬度允許值為0.2 mm,且不得有貫穿裂縫,主筋凈保護層厚度為40 mm。

(4)預制構件外側螺栓采用塑料保護罩進行封閉保護,螺栓與預制結構之間的空隙采用水泥砂漿填充密實。所有連接件均需進行納米復合粉末滲鋅防腐處理,防腐層厚度不小于50 μm,并應避免磨損,以防止銹蝕。

4 結束語

系統介紹鐵路隧道預制裝配式拱形明洞結構設計,在滿足規范的要求下,選擇合理的分塊設計與結構形式。并從拱墻結構、軌下結構、隧底仰拱結構、防水設計及耐久性設計等方面闡述了拱形明洞的預制裝配式結構設計方法。設計方案預制結構質量可控、施工快捷便利且綠色環保,能夠實現明洞的快速施工,對同類工程具備一定的參考價值。