基于SOA 架構的遠程監測診斷系統的應用

李 犇,李 成,解英南

(中國石油遼陽石化分公司,遼寧遼陽 111003)

0 引言

廣泛應用于石化工業的高速透平機械、大型泵、風機、壓縮機、離心機等機泵設備與生產過程緊密相連,形成“人-機-過程-環境”大系統。這類系統一旦發生故障可能導致重大事故,并造成巨大經濟損失。隨著設備的自動化、智能化程度提高,設備管理日趨精細,傳統的管理模式已經不適合現代管理要求。遠程診斷技術可以加強維修決策的科學性,提高設備管理信息化的水平,成為保障設備安全運行,提高設備利用率,降低設備故障率及企業運營成本,提升企業核心競爭力、管理受控的必要手段。

1 國內煉化企業狀態監測技術發展現狀

近年來國內煉化企業應用了許多信息化軟件,如ERP、EAM、MES、LIMS、GIS、PMIS、機組狀態監測系統、機泵巡檢系統、腐蝕監測系統等。這些系統存在二次開發難度大,靈活性、適用性差等缺陷,系統缺少統一的數據接口,形成一個個功能單一的信息孤島,無法實現信息共享。因此迫切需要開發以設備遠程診斷網為代表的動態數據平臺,來整合ERP、EAM、GIS、振動及腐蝕等實時數據,以滿足企業的安全與維修需要。

石化生產風險較大,一旦發生災害,畢然危及人身和設備,直接經濟損失較大,引發停產造成的間接損失更是驚人。企業對設備安全保障技術的需求十分強烈,因此建立一個旨在解決企業信息孤島問題的動態數據平臺十分必要。可通過企業服務總線ESB 將ERP、MES、EAM、GIS、狀態監測等應用系統有機整合,結合移動設備管理和工藝管理等手段,對現場數據進行綜合化的分析處理和多參數融合的精確診斷,并將診斷信息傳送給相關企業的設備信息化系統,自動生成工作計劃,實現大型復雜設備的智能維修。

2 基于SOA 架構的關鍵機組遠程監測診斷系統應用情況

某企業近幾年應用基于SOA 架構的關鍵機組遠程監測診斷系統(以下稱SOA 系統)后,能夠系統研究該企業關鍵機組的故障原因,首次構建了基于SOA 架構的技術裝備遠程實時診斷系統及動態信息平臺,實現了關鍵機組的原位與在線檢測、故障診斷的有機結合,創新了關鍵機組維修檢測手段,提高了關鍵機組保障能力,具有顯著的經濟效益。SOA 系統已為該公司開展了200 余項遠程診斷及現場診斷,取得重大經濟效益,減少了設備故障及停機所造成的維修及生產損失。

同時利用關鍵機組狀態監測數據、MES/DCS 生產工藝量等數據,搭建了中國石油煉化企業關鍵機組的動態數據平臺,完成百余項關鍵機組典型故障案例的知識庫建立。利用數據挖掘和神經網絡等先進技術,開發了基于趨勢預測的智能診斷工具箱,建立了涵蓋FFT、小波分析、相關分析、全息譜等專業分析工具的中國石油煉油與化工分公司統一的振動數據專業分析軟件包,提供各種輔助診斷工具和靈敏監測,以及快、緩變報警等報警功能。

3 SOA 系統應用案例

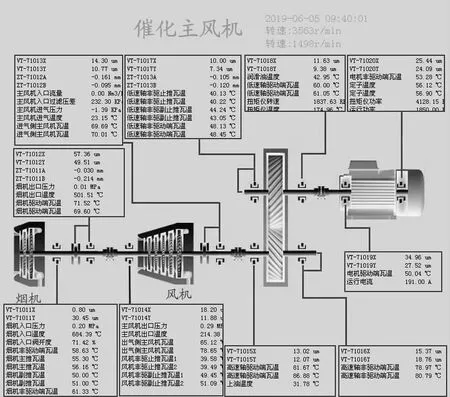

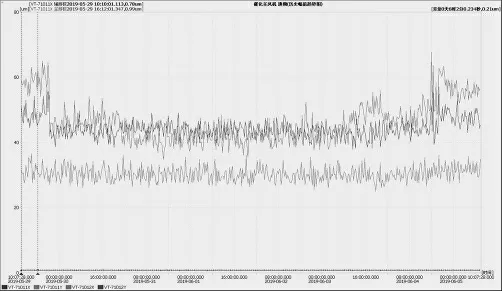

該企業的一部催化主風機(機組概貌如圖1 所示)的VT-71012X/Y 測點振值于2019 年5 月29 日20:19 開始出現下降,尤其VT-71012X 測點振值下降明顯。從監測系統上看,從20:19:44 的59.6 μm 降至20:24:09 的41.6 μm,經過4 min 降了18 μm(VT-71012X/Y 測點振動趨勢如圖2 所示)。測點間隙電壓均在線性范圍之內,表明儀表探頭及線路無問題,信號真實,但VT-71011X 測點振值不到1 μm,表明該測點探頭已損壞或未接信號。從煙機軸位移趨勢看,整個過程未見明顯變化,趨勢較穩定;從軸瓦溫度趨勢看,振動變化前后煙機各軸瓦溫度趨勢較穩定,幅值在72 ℃以下,軸瓦溫度狀態良好,沒有隨振動變化而變化。

圖1 催化主風機結構

圖2 VT-71012X/Y 測點近1 周振動趨勢

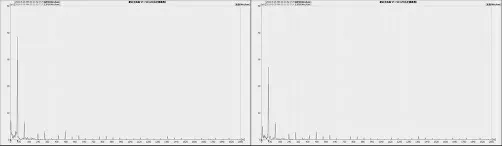

某日,VT-71012X/Y 測點振值開始出現波動并上漲,但VT-71011Y 振值一直較為平穩,未與VT-71012X/Y 測點振值同時波動。VT-71012X/Y 測點在振值下降前后及過程中,該測點軸心軌跡進動方向變化無規律,軌跡雜亂,該測點頻率成分以工頻為主(VT-71012X/Y 測點頻譜如圖3 所示),伴有明顯的倍頻成分,波動時以工頻波動為主。通過在線系統的相關圖譜以及現場了解的實際情況,分析認為引起煙機VT-71012X/Y 測點振值出現波動的原因可能為:煙機軸瓦存在輕微碰磨。其后的檢維修證實此分析是準確的(如圖4 所示)。

圖3 VT-71012X/Y 測點頻譜

圖4 現場檢維修時發現機組故障

3 結論

面向服務的架構(SOA)是一種不局限于任何特定技術或廠商的架構方法,屏蔽了不同平臺、編程語言、操作系統和硬件架構之間的差異,將企業應用系統中的分散功能組合成可互操作的、基于標準的服務,使其能被重組和重用,從而快速滿足業務需求。基于SOA 的系統架構及系統集成模型設計與開發,可實現監控測量數據與狀態監測、GIS、風險分析、診斷分析、工作流事物管理等系統功能的互聯互通,最終形成開放式體系結構。該系統的成功應用能夠及時發現機組運行故障,提高預知維修準確率,降低運行成本,同時能夠保障機組穩定運行,避免重大安全事故的發生。