Mg元素對強流脈沖電子束改性后Al-20Si合金表面微觀組織及性能的影響

(東北大學 冶金學院,沈陽 110819)

鋁硅合金作為典型的鑄造合金,以其優異的力學性能,成為了制造發動機活塞首選的金屬材料,因而被廣泛應用于汽車制造業。鑄造的鋁硅合金通常采用添加少量的Mg和Fe來提高材料的強度及韌性[1-4],然而添加Mg元素對鋁硅合金組織中初生硅的細化能力有限,限制了材料應用范圍。因此,如何通過細化初生硅拓展鋁硅合金的應用領域,成為一些學者研究的重點[5-6]。對于初生硅,常用的細化方法有半固態攪拌、快速凝固、變質處理及高能束表面處理,但對于初生硅的復合改性研究較少。

作為新興的表面改性技術,強流脈沖電子束以其操作簡單、工藝可控性強、高效、無污染、低能耗、重復性能好以及效率高等優點,成為國內外一些研究學者的研究重點,并在各種工業常用材料的表面改性領域得到了廣泛的應用[7-11]。強流脈沖電子束在處理脆性材料時,易導致材料表面大量熔坑及微裂紋的產生,嚴重惡化其表面力學性能。在強流脈沖電子束的微裂紋消除方面,目前只有胡亮等人[12]利用稀土Nd消除了強流脈沖電子束處理后Al-17.5Si合金表面的微裂紋,但是稀土是一種比較稀缺的資源。本文重點研究了添加常見金屬元素Mg對于經強流脈沖電子束處理后Al-20Si合金表面微裂紋的消除作用,并通過對維氏顯微硬度及材料耐磨性的測量,研究了Mg元素的添加對于Al-20Si合金表面顯微硬度及耐磨性的影響。同時運用掃描電鏡考察了改性前后材料表面的組織形貌,揭示了合金的表面力學性能與其表面微觀組織的內在聯系。通過前期探索發現,添加5%的Mg對于合金組織中的初生硅細化最佳。

1 實驗

1.1 原料及合金的制備

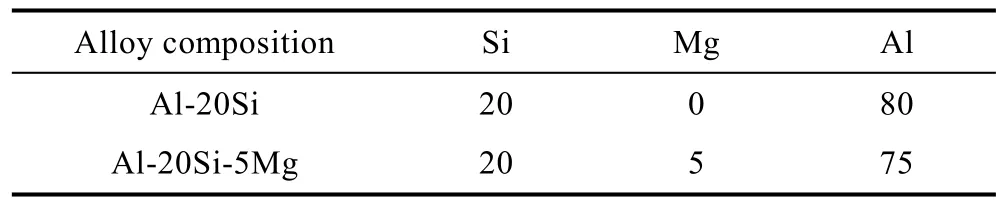

實驗所選用的原料為鋁錠(Al 99.79%)、2202硅(Si 99.4%)及鎂錠(Mg 99.90%)。將原料切成小塊,按一定的比例在井式加熱爐中加熱熔煉、除氣,隨后在φ15 mm×80 mm的304不銹鋼模具中進行澆鑄,其合金的化學成分見表1。然后對鑄錠進行線切割,制成10 mm×10 mm×10 mm的塊狀。先后使用不同粗糙程度的砂紙對切割好的樣品進行粗拋,再使用粒度為2.5 μm的金剛石研磨膏進行精拋,直到表面光亮無劃痕。最后用無水乙醇對拋光好的樣品表面進行清洗、快速吹干、密封保存,待電子束處理。

表1 合金的化學成分Tab.1 Chemical compositions of alloy wt.%

1.2 強流脈沖電子束處理

采用“MMLAB-HOPE-I”型電子束裝置對材料進行表面改性。其相應的工藝參數:真空室的真空度為~6×10-3Pa,加速電壓為27 kV,能量密度為~5 J/cm2,脈沖頻率為0.2 Hz,脈沖持續時間為~3 μs,靶距為10 cm,脈沖處理次數為5、15、25次。

1.3 表面微觀組織及性能分析

使用Hitachi S-4800型場發射掃描電子顯微鏡及儀器配備的EDS能譜儀,觀察了改性前后鋁硅合金表面的微觀組織形貌及25次脈沖后合金表面的元素分布。利用PW3040/60型X射線衍射儀對材料表面改性前后的物相組成進行了分析。采用 LM247AT型維氏硬度計對改性前后樣品表面α(Al)硬度進行測量,在每個樣品表面隨機選取5個點進行測量,測量時載荷為10 g,加載時間為15 s,取平均值。最后,用MFT-4000多功能材料表面性能試驗儀進行往復摩擦試驗,測量強流脈沖電子束改性前后的摩擦系數。摩擦系數檢測參數:載荷為10 g,摩擦副為?6 mm的Si3N4球,往復長度為7 mm,往復時間為20 min。

2 結果及分析

2.1 掃描電鏡(SEM)分析

強流脈沖電子束改性前后Al-20Si合金的微觀組織與形貌如圖1所示。從圖1a可以看出,未處理合金表面由粗大的板塊狀初生硅、彌散分布的針狀共晶硅和鋁基體組成,這些微觀組織在鋁硅合金組織中十分常見[13-14]。由圖1b—d可以發現,材料表面經電子束轟擊后,有明顯的微裂紋。文獻[15-16]報道了電子束處理過程中微裂紋形成的機理:在電子束轟擊后,冷卻的過程中,合金的表面發生體積收縮,重熔層下的過冷基體抑制體積收縮,從而使合金表面產生了超過材料抗拉強度的拉應力,導致材料熔坑底部產生了微裂紋,嚴重影響了合金表面的力學性能[17]。由于合金在冷卻的過程中容易產生很高的拉應力,因此微裂紋易產生在脆性相中,而初生硅具有高脆性,所以微裂紋較易出現在初生硅相中[18]。

強流脈沖電子束改性前后Al-20Si-5Mg合金表面微觀組織及形貌如圖2所示。通過與圖1a未添加Mg元素的原始樣品對比,發現添加Mg元素的合金中產生了Mg2Si相,同時還可以看出,初生硅明顯得到了細化。對比圖2b—d,發現添加Mg元素的合金表面經電子束處理后,無微裂紋產生。這是因為在添加Mg元素的合金中,熔坑結構產生在Mg2Si相中,且細化了初生硅,在其表面超快冷過程中,微裂紋在熔坑底部的擴展受到極大地抑制[18]。這說明添加Mg元素能夠達到如添加稀土Nd消除微裂紋的效果。除了上述現象外,從圖2還可以發現,隨著脈沖次數的逐漸遞增,熔坑結構的密度減小,說明電子束對合金表面有著拋光作用[19-20]。

Al-20Si-5Mg經過25次強流脈沖處理后,合金表面形成的“暈圈”結構微觀SEM形貌及相應區域的元素分布如圖3所示。由圖3a可以看出,強流脈沖電子束處理后,Al-20Si-5Mg合金表面形成了常見的“暈圈”組織。圖3b—d為相應區域的Al、Si、Mg元素面掃分布圖。從圖3可以明顯發現,強流脈沖電子束處理后,“暈圈”結構組織內部的Al、Si、Mg元素發生了相互擴散。在強流脈沖電子束對Al-20Si-5Mg表面進行轟擊的過程中,由于電子束在極短的時間使得樣品表面發生熔化,同時Mg2Si相與鋁基之間存在Mg元素和Si元素化學梯度,導致了熔化的Si原子與Mg原子持續地向鋁基體擴散,直到合金的表面各元素呈現均勻分布[16-17]。

2.2 TEM分析

Al-20Si-5Mg合金經過25次脈沖處理后,表面形成了大量的納米初生硅相。從圖4a可以發現,樣品被轟擊后,樣品表面分布著大量游離納米初生硅相,其晶粒尺寸為10~200 nm。圖4b為相應選區的電子衍射花紋(SAED)。郝儀等[16]認為這些納米初生硅相屬于暈圈組織(初生硅)的一部分。這些納米初生硅相形成的原因可以作出如下解釋:強流脈沖電子束能對于樣品表面進行快速加熱,使得樣品表面快速熔化,大量的液態硅原子存在于熔化的樣品表面。這些液態硅原子以一定的擴散速度連續不斷地向硅晶核遷移,并聚集在硅晶核上,集聚的硅晶核形成了硅晶粒。由于強流脈沖電子束的快速冷卻效應,硅晶粒沒有進一步長大就發生了凝固,因此合金表面形成了大量的納米硅晶粒。同時由于晶核位向各不相同,形成了不同位向的晶粒,從而在樣品的表面產生了多晶納米硅,圖4b中的多晶衍射環可以驗證這一點。

2.3 XRD分析

強流脈沖電子束改性前后Al-20Si-5Mg合金表面的XRD圖如圖5所示。從圖5a可以發現,施加電子束后,Al-20Si-5Mg合金表面無新的相產生。隨后,以2θ=37°附近的Si(222)衍射峰作為研究對象,對其進行放大,發現電子束使Si(222)衍射峰產生了寬化及偏移。

在強流脈沖電子束處理過程中,衍射峰寬化和偏移的現象十分常見,許多有關強流脈沖電子束處理的文獻中都對其進行了闡述。郝儀等[16]對鋁硅合金進行強流脈沖電子束改性后發現,XRD圖譜中,Si相和Al相衍射峰均呈現寬化現象,且寬化現象隨著脈沖次數增加而更加明顯,并指出這是由于在電子束處理過程中,超快速凝固使得合金表面晶粒得到細化,生成了細晶甚至超細晶組織。高波等[21-22]認為衍射峰向高角度偏移的原因歸咎于以下兩點:一是材料表面產生了大量殘余應力;二是Al元素固溶于Mg相中形成過飽和固溶體時,造成Mg晶格常數發生了畸變。胡亮等[17]對Al-17.5Si-0.3Nd合金進行研究發現,隨著脈沖次數的增加,XRD圖譜中Si相和Al相的衍射峰都會從高角度向低角度逐漸偏移。這是因為脈沖次數的逐漸遞增可以使得合金表面承受的外界拉應力逐漸增大,逐漸超過了向高角度偏移的壓應力的影響,使得Si相和Al相的衍射峰在拉應力的作用下逐漸向低角度方向偏移。

2.4 顯微硬度分析

強流脈沖電子束對Al-20Si和Al-20Si-5Mg合金表面轟擊后,材料表面α(Al)顯微硬度的變化情況如圖6所示。通過對比發現,電子束處理能極大提高材料表面α(Al)的硬度,Al-20Si合金顯微硬度由未轟擊樣品的745.5 MPa增加到25次改性后的2170.6 MPa,Al-20Si-5Mg合金的顯微硬度由未轟擊樣品的1061.3 MPa增加到25次改性后的2403.6 MPa。胡亮等[17]對Al-17.5Si-0.3Nd合金進行電子束處理后發現,合金表面α(Al)的顯微硬度得到提高。其原因歸咎于以下三點:第一,強流脈沖電子束能細化材料表面的α(Al)晶粒,使得合金表面組織含有較多的晶界,這些晶界能阻礙硬度產生的滑移變形,從而提高材料表面α(Al)的硬度;第二,強流脈沖電子束轟擊鋁硅合金表面后,一些細小的溶質硅原子固溶于鋁晶格中,形成了過飽和鋁基固溶體,使得表面產生了畸變的鋁晶格,位錯的滑移受到阻礙,從而提高了合金表面α(Al) 的硬度;第三,強流脈沖電子束還誘發合金表面產生了大量的位錯纏結,阻礙后續位錯運動,從而提高表面α(Al)的硬度。綜上所述,強流脈沖電子束轟擊材料表面后,材料表面α(Al)的硬度提高主要是由細晶強化、固溶強化及位錯強化等因素共同作用引起的。

同時,對比添加與未添加Mg元素的鋁硅合金表面α(Al)的顯微硬度可以發現,在相同脈沖次數下,Al-20Si-5Mg合金表面α(Al)的顯微硬度比Al-20Si合金高。添加Mg元素后,未轟擊合金樣品的顯微硬度由745.5 MPa增加到1061.3 MPa。25次脈沖后,顯微硬度由2170.6 MPa提高到2403.6 MPa。添加Mg元素后,硬度提高的原因是由于粗大的初生硅被Mg元素細化,形成了較小的Mg2Si顆粒,彌散分布在樣品表面,使得基體鋁晶格中溶入了更多Mg2Si顆粒,導致了更多的鋁晶格發生畸變,引起位錯滑移阻力的增大,從而使得合金表面α(Al)的硬度得到提高[16,23-24]。

2.5 耐磨性分析

強流脈沖電子束對Al-20Si和Al-20Si-5Mg合金表面轟擊后,合金表面耐磨性的變化如圖7所示。兩組體系中,未改性合金表面的摩擦系數最大,且合金表面的摩擦系數隨著脈沖次數的增加而逐漸減小。Al-20Si合金的摩擦系數由未改性的0.511減小到25次脈沖后的0.329,Al-20Si-5Mg合金的摩擦系數由未改性的0.372減小到25次脈沖后的0.274,說明改性后材料表面的耐磨性得到提高。這是因為強流脈沖電子束使合金的表面發生了細晶強化和固溶強化[25-27]。

同時發現,在相同脈沖次數下,Al-20Si-5Mg合金表面α(Al)的摩擦系數比Al-20Si合金低。添加Mg元素后,Al-20Si合金摩擦系數由未轟擊樣品的0.551減小到0.372。25次脈沖后,摩擦系數由0.329減小到0.274。這說明Mg元素能顯著增加材料的耐磨性。其原因可歸咎于以下兩點:一是因為在表層彌散分布著初生硅及Mg2Si小顆粒,提高了材料的表面硬度,降低了摩擦副與合金之間的粘著力,從而增強了材料的表面耐磨性;二是由于細小的硬質相Mg2Si顆粒與α(Al)基體結合得更加緊密,能有效地減少磨損過程中硬質相Mg2Si顆粒從α(Al)基體上的剝落,強化了鋁硅合金抵抗粘著和變形的能力[28-30]。

3 結論

1)通過SEM圖像發現,Mg元素的添加對強流脈沖電子束改性造成的鋁硅合金表面微裂紋有明顯的降低作用。

2)硬度檢測說明,強流脈沖電子束處理可明顯提高合金表面α(Al)基體的硬度。同時,在相同脈沖次數的情況下,Mg元素的添加能提高α(Al)基體的硬度。

3)耐磨性檢測說明,在相同脈沖次數的情況下,添加Mg元素的鋁硅合金的摩擦系數比未添加Mg元素時要低,說明Mg元素能提高合金的耐磨性。