考慮多腐蝕缺陷作用效應的海底管道失效壓力分析

秦鵬程,熊春寶,李志,翟京生

(天津大學 a.建筑工程學院 b.海洋科學與技術學院,天津 300350)

海底管道是海上油氣資源開發的重要組成部分,然而因其在惡劣的海洋環境下服役,故腐蝕成為影響海底管道長期安全的主要問題之一[1]。經現場調查發現,海底管道腐蝕缺陷類型主要為單腐蝕缺陷和多腐蝕缺陷,其中多腐蝕缺陷為管道失效破壞的主要形式[2-4]。目前,含腐蝕缺陷的壓力管道剩余強度評價規范主要以含單腐蝕缺陷的管道為評價對象,忽略多腐蝕缺陷間存在相互作用的影響,使含多腐蝕缺陷的管道失效壓力評估過于保守[5-7]。為此,O′ Gradv、Bjsrney等[8-9]學者進行了大量研究,提出腐蝕缺陷間距大于6倍壁厚時,缺陷間不存在相互作用。隨后,Chiodo[10-11]等提出利用有限元證實雙腐蝕缺陷、多腐蝕缺陷間存在相互作用,并指出腐蝕缺陷間距是影響腐蝕缺陷相互作用的主要因素。Benjiamin[12-14]等學者通過多腐蝕缺陷管道全尺寸爆破試驗和大量的數值模擬分析,證實了僅考慮腐蝕缺陷間距的相互作用評判標準較為保守[11,15-16],指出腐蝕缺陷的幾何尺寸也是影響腐蝕缺陷相互作用的重要原因。

軸向長腐蝕缺陷及腐蝕缺陷相互重疊是海底管道常見的腐蝕形式,其中“十”形重疊腐蝕缺陷又是一種典型的多腐蝕缺陷[17]。現有腐蝕缺陷相互作用研究的腐蝕形式較為單一,多以軸向短腐蝕缺陷為研究對象[18-19],對腐蝕缺陷軸向長度的長腐蝕缺陷和幾何形式復雜的重疊腐蝕缺陷研究較少[3]。含長腐蝕缺陷的管道發生失效破壞時,長腐蝕缺陷處的應力值遠大于其周邊的應力值,而對周邊應力的影響范圍較小,故腐蝕缺陷相互作用的評判標準與短腐蝕缺陷有所不同。對于重疊腐蝕缺陷,其幾何形式復雜多樣,對失效壓力的影響與形式單一的多腐蝕缺陷會有差別。因此,本文采用非線性有限元分析方法,研究腐蝕缺陷軸向長度對缺陷相互作用的影響,并且通過分析“十”字形重疊腐蝕缺陷的幾何尺寸,確定重疊缺陷幾何尺寸對管道失效壓力的影響。借鑒腐蝕缺陷相互作用系數,建立一種適應“十”字重疊腐蝕缺陷油氣管道失效壓力的計算方法。

1 有限元計算模型及驗證

1.1 本構模型

本文基于Benjamin[12-14]等管材拉伸試驗及有限元模擬分析,采用Ramberg-Osgod本構方程來描述大變形鋼管材料的應力-應變關系。Ramberg-Osgod本構方程視總應變為彈性應變和塑性應變之和,其數學表達式為:

式中:ε為實際總應變;εy為彈性應變;εu為塑性應變;E楊氏彈性模量;E0為材料初始彈性模量;σ為應力;σy為屈服應力;σu為材料抗拉強度;σR為Ramberg-Osgod應力;n為材料的硬化系數。

1.2 失效準則

現有材料失效準則有兩種:一種是彈性失效準則;另一種是塑性失效準則。本文所選材料X80具有較好的韌性,失效準則多采用塑性失效準則,即當等效應力σeq≤σu時,管線發生失效破壞,其數學表達式為:

式中:σ1、σ2、σ3分別為3個方向上的主應力。

1.3 有限元計算模型建立

模型驗證采用Benjamin和Cunha[12-14]發布的腐蝕缺陷相互作用試驗數據,建立試驗樣本模型。管道材料型號為X80,管道直徑D=458.8 mm,管道壁厚t=8.1 mm,相關計算參數見表1。

表1 X80管線鋼性能參數Tab.1 Performance parameters of X80 pipeline steel

根據管線結構受力特點及求解的準確性,采用20節點六面體單元建立1/4管道有限元模型。對缺陷處進行網格加密處理,對管道兩端進行位移約束,如圖1所示。

式中:SL、SC分別為軸向間距和環向間距,如圖2所示。

考慮到腐蝕缺陷形狀對腐蝕缺陷相互作用的影響可忽略不計[20],為了減少模型計算時間,將腐蝕缺陷形狀簡化為矩形形狀。為分析腐蝕缺陷軸向長度不同時,腐蝕缺陷間距系數對相互作用的影響,建立寬度為32 mm,深度為4.05 mm,長度L為40、270、280、300 mm的矩形腐蝕缺陷模型。針對重疊腐蝕缺陷幾何形狀對相互作用的影響,建立“十”字形重疊腐蝕缺陷模型,如圖3所示。底層缺陷的長度、寬度和深度分別為LBase、wBase、dBase,頂層缺陷的長度、寬度和深度分別為LTop、wTop、dTop,且均為矩形均勻腐蝕缺陷。根據表2—5缺陷的幾何尺寸,確定含重疊腐蝕缺陷管道的失效壓力。

表2 底層缺陷不同幾何形狀取值Tab.2 Value of underlying defects with different geometric shapes mm

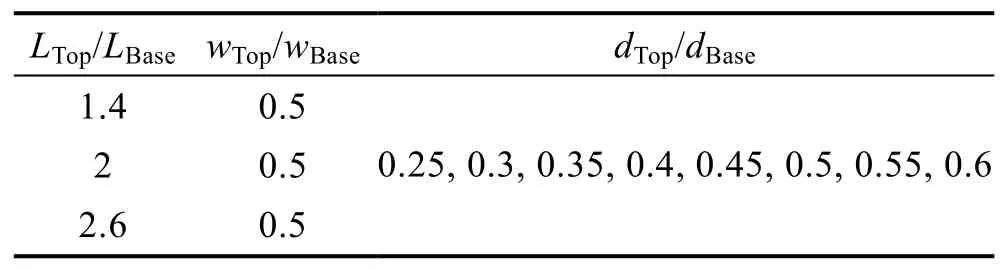

表3 頂層缺陷不同長度工況Tab.3 Working conditions of top defects with different lengths

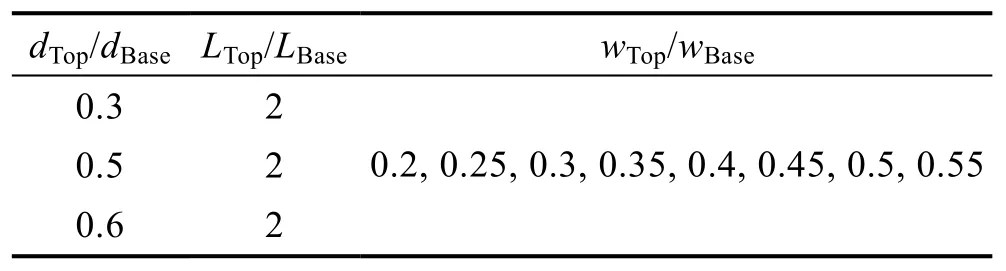

表4 頂層缺陷不同深度工況Tab.4 Working conditions of top defects with different depths

表5 頂層缺陷不同寬度工況Tab.5 Working conditions of top defects with different widths

1.4 模型驗證

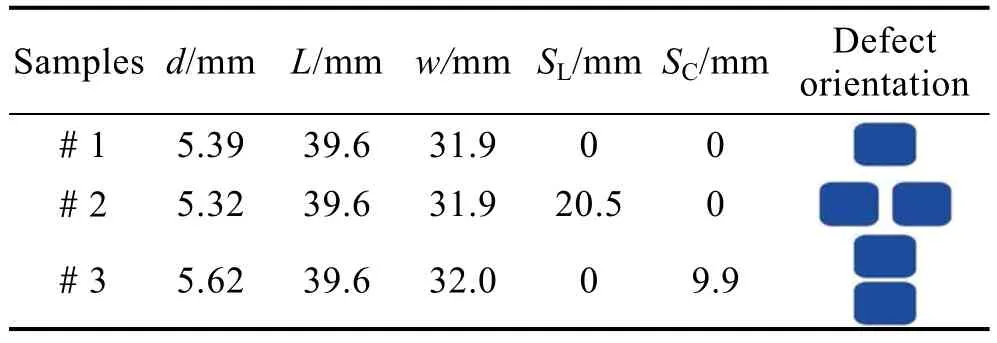

試驗模型中的三種腐蝕缺陷見表6,管道剩余強度有限元計算結果PFE和試驗結果PEX見表7。公式(7)、(8)分別為相對誤差及平均誤差計算公式:

式中:i表示不同工況。

表6 試驗樣本模型Tab.6 Test sample model

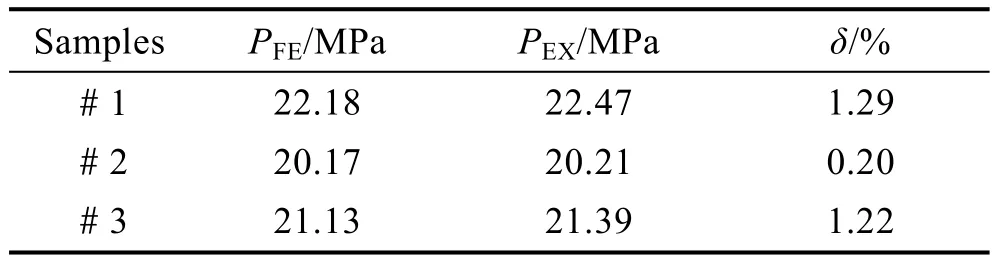

表7 模型失效壓力與試驗壓力定量比較Tab.7 Quantitative comparison of failure pressure and test pressure of model

由表7可知,計算結果與試驗結果相對誤差δ在0~5%之間,平均誤差δavg=0.93%。由此表明,該有限元模型所測的失效壓力與試驗值相比,誤差較小,該模型可以有效和準確地模擬含缺陷管道破壞時的失效壓力。

2 結果分析及計算方法

為描述腐蝕缺陷間距系數及重疊腐蝕缺陷幾何尺寸對腐蝕缺陷相互作用的影響,采用相互作用系數βInter描述腐蝕缺陷相互作用的大小。βInter由式(9)計算而得,βInter越小,腐蝕缺陷相互作用越大;βInter越大,腐蝕缺陷間的相互作用越減小。故規定當βInter≥0.999時,多腐蝕缺陷間將不存在相互作用。反之,當βInter<0.999時,多腐蝕缺陷間存在相互作用。

式中:PM為多腐蝕缺陷管道失效壓力,MPa;PBase為含單腐蝕缺陷管道的失效壓力,MPa。

2.1 腐蝕管道失效過程分析

管道在失效荷載作用下,管道應力沿軸向及環向各點與缺陷區中心間距的變化趨勢如圖4和圖5所示。由圖4可知,失效荷載作用下,管道腐蝕缺陷中心處的應力值最大,且達到了管材的抗拉強度。隨著管身各點與缺陷中心處的距離增大,管道應力逐漸減小,并趨于穩定,即此處管道應力不受腐蝕缺陷的影響。對于含不同軸向長度的腐蝕缺陷管道,管道應力趨于穩定時所對應的位置有所不同。由圖5可知,短腐蝕缺陷在其缺陷長度和寬度附近的應力值經歷了一段較為平緩的遞減,且遞減的范圍較大。與含軸向短腐蝕缺陷的管道相比,含軸向長腐蝕缺陷管道的管身應力分別在其缺陷長度和寬度附近迅速下降,且下降趨勢快于短腐蝕缺陷管道。由此可知,軸向長腐蝕對其周邊應力的影響范圍較小。因此,由于長、短腐蝕缺陷對其周邊的應力值影響范圍不同,故雙腐蝕缺陷所存在的相互作用臨界值將會不同。

2.2 軸向及環向腐蝕間距對管道失效壓力的影響

當管道含多腐蝕缺陷時,缺陷軸向及環向間距對多腐蝕缺陷相互作用的影響如圖6所示。由圖6可知,隨著間距系數的增加,腐蝕缺陷相互作用系數βInter逐漸增加,即缺陷間相互作用逐漸減小。腐蝕缺陷軸向長度L不同時,間距系數對腐蝕缺陷相互作用影響程度也不同。

由圖6a可知,對含多腐蝕缺陷的管道,當腐蝕缺陷軸向排列且缺陷均為軸向短腐蝕缺陷時,隨著軸向間距系數KL的增加,相互作用系數βInter緩慢增加,相互作用減弱得較慢。不存在腐蝕相互作用時的軸向間距系數臨界值KL1,lim較大,KL1,lim=2.50。與軸向短腐蝕缺陷比,長腐蝕缺陷間相互作用系數βInter趨向于臨界值的速度較快,腐蝕缺陷間相互作用不存在時的軸向間距系數KL2,lim較小,KL2,lim=1.25。因此,隨著腐蝕缺陷長度的變化,影響多腐蝕缺陷相互作用的軸向臨界值也隨之變化。

由圖6b可知,隨著腐蝕缺陷間環向間距系數的增加,腐蝕缺陷相互作用系數βInter增大的趨勢較為平緩。腐蝕缺陷軸向長度不同時,βInter趨于穩定的環向間距系數有所不同,表明腐蝕缺陷相互作用不存在的間距系數臨界值不同。故軸向短腐蝕及軸向長腐蝕缺陷不存在相互作用的環向間距系數分別為KC1,lim=2.0和KC2,lim=1.25。

2.3 重疊腐蝕對管道失效壓力的影響

含“十”字形的重疊缺陷管道處于失效壓力時,不同頂層腐蝕缺陷長度和寬度下的等效應力分布如圖7所示。由圖7可知,隨著頂層腐蝕缺陷軸向長度的增加,管道最大應力分布范圍逐漸減小,缺陷對周邊完好管道影響減弱。當頂層腐蝕缺陷寬度增大時,管道最大應力出現位置由缺陷底部發展至缺陷邊緣,應力分布范圍變大。

對于含重疊腐蝕缺陷的管道,頂層腐蝕缺陷尺寸變化對失效壓力及腐蝕缺陷間相互作用的影響如圖8—13所示。

由圖8可知,與含單腐蝕缺陷管道的失效壓力(LTop/LBase=1.0)相比,隨著重疊腐蝕缺陷的LTop/LBase逐漸增大,管道失效壓力顯著下降。頂層腐蝕缺陷寬度wTop不同時,其下降的緩慢程度也不相同。當wTop/wBase較小時(wTop/wBase=0.25),管道失效壓力對LTop/LBase的增加較為敏感。隨著LTop/LBase的增加,管道失效壓力急劇減小。隨著wTop/wBase增加,管道失效壓力對LTop/LBase的增加不敏感,此時失效壓力下降的趨勢較為平緩,且wTop/wBase≥0.5后,管道失效壓力下降的緩慢程度逐漸趨于相同。

由圖9可知,對于不同尺寸的底層腐蝕缺陷,隨著LTop/LBase的增加,腐蝕缺陷相互作用系數βInter均呈下降趨勢,腐蝕缺陷間相互作用逐漸增大。底層腐蝕缺陷尺寸不同時,βInter隨LTop/LBase變化的趨勢和程度又有所不同。當wBase及dBase不同時,隨著LTop/LBase的增大,βInter下降的趨勢和程度差別較小。與dBase及wBase相比,隨著LBase的增大,相互作用系數對LTop/LBase較為敏感,腐蝕缺陷間相互作用系數急劇減小,腐蝕缺陷間相互作用較大。

由圖10可知,當wTop/wBase=0.2時,管道失效壓力及相互作用系數βInter較小,也即腐蝕缺陷相互作用較強。隨著wTop/wBase增加,管道失效壓力逐漸增加,多腐蝕缺陷相互作用逐漸減小,故與單腐蝕缺陷管道失效壓力相比,其減小的趨勢緩慢。頂層腐蝕缺陷深度較淺時(dTop/dBase=0.3),隨著wTop/wBase的增加,管道失效壓力的變化程度較小。與之相比,頂層腐蝕缺陷深度較深時(dTop/dBase=0.6),其管道的失效壓力較小,且隨著wTop/wBase增大,多腐蝕缺陷管道失效壓力的減小趨勢較快。因此對于不同wTop/wBase的重疊缺陷,還需考慮頂層缺陷的深度對失效壓力變化的影響,以防dTop/dBase較大而wTop/wBase較小時(dTop/dBase≥0.5、wTop/wBase≤0.5),管道的失效壓力過小。由圖11可知,底層腐蝕缺陷幾何尺寸不同時,隨著wTop/wBase的增加,腐蝕缺陷相互作用系數也呈上升趨勢,對應的腐蝕缺陷相互作用逐漸較弱。當底層腐蝕缺陷深度dBase=5.1,即dBase≥0.5t時,腐蝕缺陷相互作用系數對wTop/wBase的增加較敏感,其上升的速度較快。

由圖12可知,隨著dTop/dBase的增加,管道的失效壓力呈下降趨勢,對應腐蝕缺陷相互作用越來越強。針對不同的LTop/LBase,管道失效壓力隨dTop/dBase的變化趨勢不同。當LTop/LBase較小時(LTop/LBase=1.4),dTop/dBase對管道失效壓力的影響較小,故管道失效壓力減小的趨勢較平緩;而LTop/LBase≥2.0時,管道失效壓力對頂層腐蝕缺陷深度極其敏感。隨著dTop/dBase的增大,管道失效壓力急劇減小。由圖13可知,對于底層腐蝕缺陷尺寸不同的重疊腐蝕缺陷,隨著dTop/dBase的增大,腐蝕缺陷相互作用系數均呈下降趨勢。當LBase或dBase增加時,其相互作用系數下降的速度將變快,對應的缺陷間相互作用越強,含重疊腐蝕缺陷管道的失效壓力就越小。

2.4 計算方法

采用有限元分析重疊腐蝕缺陷相互作用,擬合重疊腐蝕缺陷相互作用系數和失效壓力計算公式為:

式中:p1—p8為待定系數,將數值分析數據帶入式(10)擬合得到p1=1.030,p2=-0.012,p3=6.448,p4=-4.908,p5=0.277,p6=-0.127,p7=-0.100,p8=0.141;αd、αw、αL分別為頂層缺陷深度、寬度、長度系數,αd=dTop/dBase,αw=wTop/wBase,αL=wTop/wBase;γd、γw、γL分別為底層缺陷深度、寬度、長度系數,γd=dBase/t,γw=wBase/(Dπ),γL=LBase(Dt)1/2。

根據式(11)計算含重疊腐蝕缺陷管道的失效壓力PInter,即:

式中:PBase為含單腐蝕缺陷管道的失效壓力,MPa。從圖14可以看出,擬合公式的擬合效果較好(R2=0.946)。由此可見,腐蝕間相互作用系數βInter能夠較好地描述重疊腐蝕缺陷相互作用。

3 結論

1)根據腐蝕缺陷的軸向尺寸,可以將腐蝕缺陷分為軸向長腐蝕缺陷和軸向短腐蝕缺陷。軸向長腐蝕缺陷和軸向短腐蝕缺陷中心處對周邊完整管道應力影響范圍不同,長腐蝕缺陷影響較小,短腐蝕缺陷影響較大。

2)多腐蝕缺陷間存在一個相互作用區間。隨著腐蝕缺陷軸向尺寸的改變,腐蝕缺陷間相互作用區間臨界值隨之變化。即對于多個軸向長腐蝕缺陷,軸向間距或環向間距時,其腐蝕間相互作用不存在;而當多個腐蝕缺陷為軸向短腐蝕時,軸向間距或環向間距時,腐蝕缺陷間相互作用不存在。

3)當重疊腐蝕缺陷頂層的長度、深度增加時,失效壓力降低,腐蝕缺陷間相互作用變強。隨著頂層腐蝕缺陷寬度的增加,管道失效壓力減小趨勢緩慢。隨著底層腐蝕缺陷長度或深度的增加,腐蝕間相互作用對頂層腐蝕缺陷幾何尺寸的變化越來越敏感。

4)基于含腐蝕缺陷壓力管道全尺寸壓力爆破試驗數據,結合有限元方法分析,提出了腐蝕缺陷間相互作用系數概念,利用腐蝕缺陷間相互作用系數能有效計算出重疊腐蝕缺陷管道失效壓力值。