雙變幅桅桿起重機設計分析與優化

涂宇 王怡 譚志飛 劉愛云

摘? 要:文章介紹了應用于高層建筑吊裝施工的雙變幅桅桿起重機的設計、分析與優化過程。在考慮內陸自然環境的情況下,建立其力學計算模型、對各部件進行選型、利用ANSYS有限元分析軟件分別模擬了優化前后不同工況下結構應力和變形。計算結果表明,雙桅桿起重機最大應力與應變點在桅桿頂部,吊耳與鋼索連接處以及變幅桅桿和底座連接處的應力和應變較大,其余部分應力和應變很小,對應力與應變較大的部分進行優化后的結構符合不同工況下的強度要求。

關鍵詞:高層建筑;雙變幅桅桿起重機;設計;力學計算模型;有限元分析;優化

中圖分類號:TH218? ? ? ? ?文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)06-0005-05

Abstract: This paper details the design and optimization of a Double luffing mast crane for high-rise building. The analysis utilizes ANSYS Finite Element Method (FEM)to predict the stress and deformation of the individual structure components. The simulation results show that the maximum stress and deformation of the crane occur on the top of the mast.Large stress and deformation exists at the junction of crane and steel cable, and also at the connection between the luffing mast and the base of the crane. After structural optimization, the structure of the crane can meet the strength requirement under different loading conditions.

Keywords: high-rise building; double luffing mast crane; design; mechanical calculation model; Finite Element Method (FEM); optimization

1 概述

隨著我國現代化進程的發展,我國的建筑也有著高層發展的趨勢,與此同時,建設過程中的物資搬運以及建筑房頂空調等設備運輸難度隨之增大。因此高層建筑的吊裝成為生產施工中的一個關鍵技術。而由于在高層建筑施工時的場地、交通等因素的限制,桅桿起重機是最常用的吊裝工具。

桅桿式起重機在我國應用廣泛,作為我國傳統吊裝設備有著特有的優勢,但同時也存在著耗能高以及笨重的缺點[1-2]。同時我國桅桿式起重機并沒有一套完善的設計標準,因此運用于工程中的設備存在著設計的不合理性[3]。從而,有限元分析軟件運用于桅桿式起重機的設計優化是一個重要方式。例如肖浩等人利用有限元分析軟件掌握了起重機回轉過程中某些部件的受力變化,進一步優化了起重機結構[4]。

為此,本文以運用于高層建筑吊裝施工的雙變幅桅桿起重機為研究對象,以設備安全性為首要目標,同時力求節省工程材料做到輕量化,對雙變幅桅桿起重機進行計算、設計、優化并利用Ansys分析軟件對優化前后進行計算分析,得到安全可靠合理的材料選型與結構設計,為此類起重設備的設計提供一定的參考[5-10]。

2 系統組成

雙變幅桅桿由兩個反向的平行“三角拔桿”組成,分別為固定桅桿和變幅桅桿。固定桅桿利用樓層結構梁對其上下進行固定,通過“吊點牽引繩”變幅桅桿傳遞的水平拉力,提高固定桅桿的穩定性。變幅桅桿通過“橫向纜風繩”和“跨接鋼絲繩”防止變幅桅桿左右擺動。通過與樓面的“變幅鉸接點”,現變幅桅桿可在交接點旋轉。通過調節“變幅調節葫蘆”對“變幅桅桿”進行變幅。如圖1所示:

雙變幅桅桿吊裝機主要由承重桅桿、變幅桅桿、吊裝扁擔、滑輪組、導向滑輪、起重卷揚機等組成。

2.1 工況分析

根據工程實際要求擬定雙變幅桅桿起重機主要參數如表1:

本文雙變幅桅桿起重機工作環境以我國湘潭市為例:

(1)工作環境溫度為-20℃~+40℃;

(2)起重機在內陸地區的工作風壓不大于150Pa,非工作狀態最大風壓為600Pa,湘潭歷史最大風力為6級,可知,風壓為125Pa,10分鐘平均風速Vp為11m/s;

(3)無易燃和/或易爆氣體,粉塵等非危險場所;

(4)地震烈度:7級。

以上自然條件中,所知風壓決定桅桿計算中分載的大小,影響桅桿的強度與穩定性,設計計算中應予以考慮。從風況、溫度及地震烈度數據來看,對桅桿的設計影響不大,本設計忽略不計。

2.2 力學模型及外載荷計算

本文所述的外載荷為所有施加在起重機上的外力作用,包括重力、風力、吊裝過程磕碰等帶來的載荷。考慮到雙變幅桅桿起重機的工作環境與工作特點,在本次計算中只考慮風力、動力以及起升所帶來的載荷。雙變幅桅桿示意圖如圖2所示:

由圖2忽略次要載荷得到起重機的簡化力學模型如圖3所示。

圖3中Pmax為起重機所能起吊的最大額定載荷,F1為變幅機構所提供的牽引力,Pw為風力帶來的載荷,方向為側面。

起重機外載荷中起升載荷是指被起吊重物的質量,包括最大有效物品、取物所用機構、鋼絲繩起吊裝置以及一些輔助裝置的質量。此起重機的起升載荷可以表示為:取物裝置重量,吊裝扁擔,兩組靜牽引滑輪組,兩組動滑輪組。根據市面上常用配件進行選型計算載荷:

式(1)中:mQ為額定起重量的最大值;mZ為取物所用機構的最大值;m為取物過程輔助裝置的重量;mS為吊裝高度所用鋼絲繩重量;g為當地的重力加速度。

考慮到雙變幅桅桿起重機的工作環境常在于露天狀態,所以必須考慮自然風所帶來的載荷。在常規的起重機計算過程中,忽略風載荷的動力效應。并且在計算風載荷時,把不同方向吹過來的風考慮為對起重機影響最不利的方向,數值為最高且是常值。風對受風物體產生的風壓主要與風速有關,可按下式計算:

計算風壓的數值取空曠地區離地面高度10m處的風速來求。本次計算中工作狀態的設計風速按即瞬時風速考慮,數值以內陸地區為參考計算風速和計算風壓分別取16m/s、150N/m2, 重機吊運物品迎風面積的估算值取18m2。因此,作用在起重機和重物迎風面上的風載荷為:

PW=1.2AQP=1.2×18×150=3240N,由于起重機主桅桿安裝于室內,變幅桅桿主體也在室內,故忽略風載荷對起重機的作用。

由于雙變幅桅桿起重機中的變幅桅桿采用了鉸鏈連接,只有繞一點轉動的自由度,將雙變幅桅桿起重機的計算簡圖如圖4所示。

圖4中集中載荷PQ=153574.82N為起升載荷的一半。

3 強度校驗

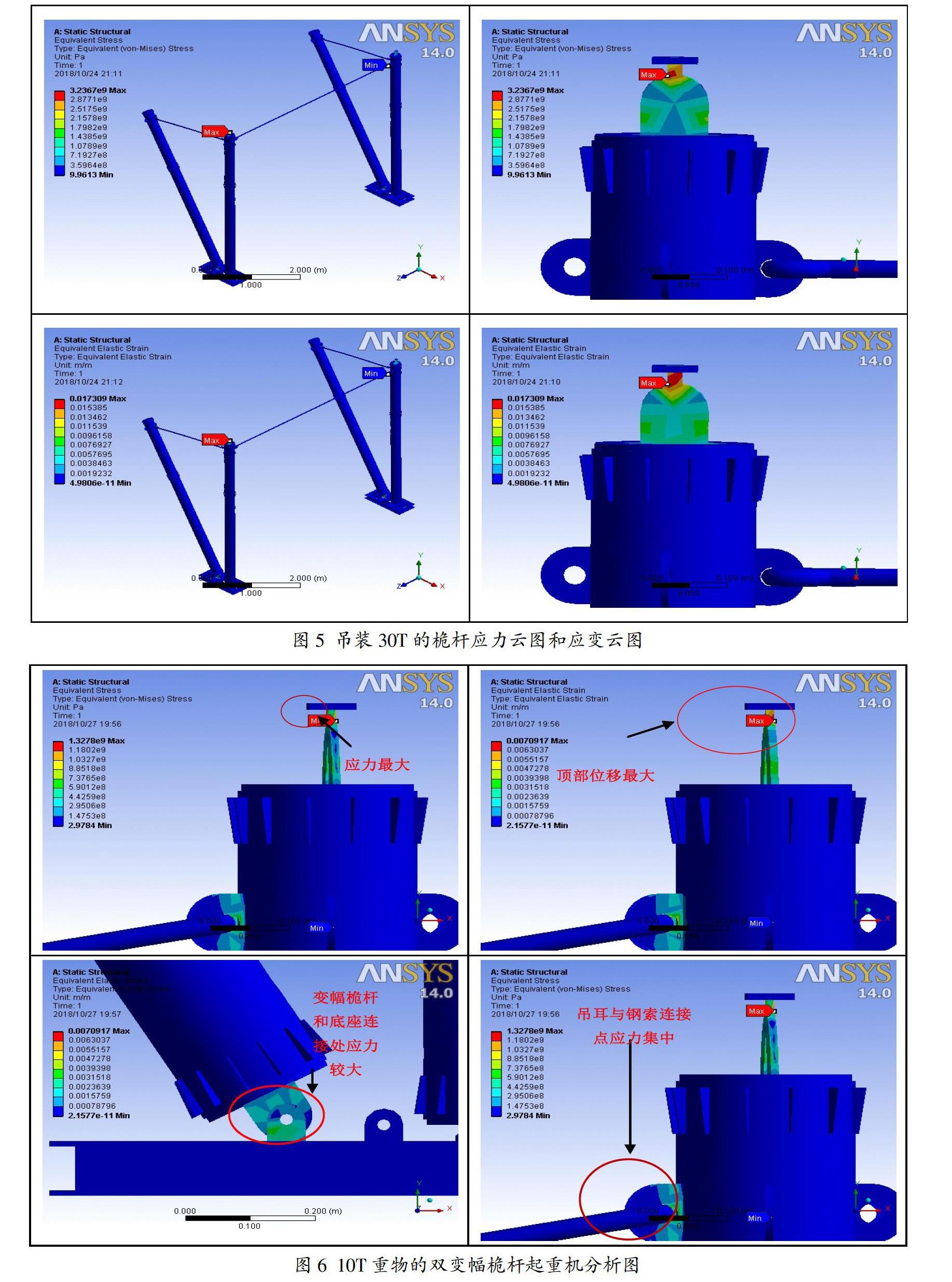

雙變幅桅桿起重機的有限元計算由ANSYS完成。根據前文所規定的載荷情況及載荷組合相符合,載荷的作用位置、作用方向以及起重機的自身狀況(各部分相對位置、運動組合等),采用ANSYS14.0 Workbench對垂直運輸的桅桿進行有限元分析,材料選擇為鋼結構(Structural Steel),其彈性模量為2×1011Pa,泊松比為0.3,進行網格劃分后,對模型進行求解計算。考慮到優化前設計的不合理性,初選25T重物吊裝高度為50m,桅桿產生的應力和應變如圖5所示。

由圖5可知,最大桅桿的應力為3.24×109Pa。由于雙變幅桅桿起重機吊裝30T重物,所以本文選用高強度鋼材。查閱《低合金高強度結構鋼(GB/T1591-2008)》,Q345鋼的屈服極限σs為345N/mm2,抗拉強度σb為470-630N/mm2,根據載荷條件,選擇的安全系數ns為1.18。Q345鋼的基本許用應力,其值[σ]為233.11MPa,不符合強度要求。

4 應力和應變分析

鑒于上文強度校驗不合格原因在于機構出現應力和應變較為集中的點,故改用吊裝10T重物進行分析,結果如圖6所示。

由圖6可知,雙變幅桅桿起重機的桅桿最大應力和位移點在桅桿頂部,吊耳與鋼索連接處的應力和位移較大,變幅桅桿和底座連接處的應力和位移較大,其余部分應力和位移值很小。

5 優化及分析

基于上述雙變幅桅桿起重機有限元分析結果,對其進行如下結構優化:

(1)增厚桅桿吊耳20 mm;

(2)改用更高強度鋼Q420;

(3)連接底座旋轉塊由一個增加為3個;

(4)連接底座旋轉塊增厚10 mm;

(5)底座變幅桅桿固定錨板增厚10 mm。

為驗證結構優化的效果,對其吊裝25 T重物吊裝高度為300m時進行有限元分析,桅桿產生的應力如圖7所示:

由吊裝25 T的桅桿應力云圖可知,優化前出現的應力,應變集中現象得到明顯改善,最大桅桿的應力為3.25×108Pa,以知Q420鋼的屈服極限σs為420N/mm2,抗拉強度σb為520-680N/mm2,根據載荷條件,選擇的安全系數ns為1.18,則[σ]為355.93 MPa(3.56×108Pa),所以符合強度要求。由此可見優化對起重機安全性有較大提升,滿足了生產要求,優化結構是合理的。

6 結論

(1)雙變幅桅桿起重機最大應力、應變點在桅桿頂部,分別為桅桿直徑和壁厚小應力、應變處的9倍與10倍。

(2)雙變幅桅桿起重機變幅桅桿和底座連接處以及吊耳與鋼索連接點應力較大,數值約為小應變處10倍,是設計、優化過程考慮重點。

(3)通過增加應力、應變較大處工件厚度和旋轉塊的厚度,使雙變幅桅桿起重機在吊裝25 T重物吊裝高度為300m工況下最大桅桿應力3.25×108 Pa<[σ]=355.93MPa,提供了一種雙變幅桅桿起重機優化方式。

(4) 本文設計過程是一種從理論到模型到分析再到優化分析的過程,是一種明了有效的設計過程,為以后起重機的設計優化奠定了基礎。

參考文獻:

[1]李杰,劉展.內抱式組立桿塔方法研究[J].四川電力技術,28(2):3-6.

[2]安超,王華,舒偉.50t桁架式龍門起重機的有限元結構強度分析[J]. 起重運輸機械, 2013(11):62-65.

[3]王芝明,唐文獻,高健,等.桅桿式起重機吊臂組件有限元分析與優化設計[J].起重運輸機械,2014(7):74-78.

[4]肖浩,張開會,林利芬.基于Femap With Nastran的桅桿式起重機結構優化及應用[J].機電信息,2017(18):42-43.

[5]胡靜波,倪大進,李泉.桅桿起重機結構強度仿真分析與應力測試[J].起重運輸機械,2015(10):85-90.

[6]史洪衛,史勝海,周鋒,等.對桅桿式起重機的幾項革新改造[J].石油化工建設,2015,37(06):69-70.

[7]陳宇,鄧子龍,李淑敏.履帶起重機桅桿起升機構與變幅卷揚機構同步問題[J].遼寧石油化工大學學報,2012,32(02):58-61.

[8]陳國祥. WD70B桅桿式鋼桁拱上架梁起重機的研究與應用[A]. 中國土木工程學會橋梁及結構工程分會.第二十屆全國橋梁學術會議論文集(上冊)[C].中國土木工程學會橋梁及結構工程分會:中國土木工程學會,2012:5.

[9]祝瓊巖.桅桿式起重機平衡纜風繩的受力計算[J].建筑工人,2003(08):37.

[10]張勤.桅桿起重機的設計特點[J].起重運輸機械,2010(01):26-27.