某商用車車架縱梁開裂原因分析及改進設計

倪志凱 楊珍 易飛

摘 要:針對某新開發商用車在疲勞耐久試驗中車架縱梁前端開裂的現象,建立了以車架、駕駛室翻轉機構為主體的有限元模型。通過仿真分析,確定車架縱梁開裂原因,并根據仿真結果,優化結構設計,并驗證優化方案的可行性。

關鍵詞:車架縱梁 開裂 有限元 優化

Analysis of Cracking Reason and Improvement Design of Frame Rail of a Commercial Vehicle

Ni Zhikai Yang Zhen Yi Fei

Abstract:In view of the phenomenon of frame rail crack in fatigue endurance test of a newly developed commercial vehicle, the paper sets up a finite element model with frame and cab turnover mechanism when the main body was established. Through the simulation analysis, the cracking reason of the frame rail is determined, and the structure is optimized according to the analysis result, and the feasibility of the scheme is verified.

Key words:frame rail,cracking,finite element,optimization

1 前言

車架作為車輛的承載機體,是重要的受力件。車輛上的大部分零部件,如動力總成、駕駛室、貨箱、懸架等都與車架直接相連,在車輛行駛過程中,車架會承受來自地面各個方向的力和力矩。因此,車架必須有足夠的剛度和強度,來保證車輛能正常行駛。

針對某商用車車架縱梁在使用過程中前端開裂的情況如圖1所示,分析車架縱梁的失效模式和失效原因,并對結構重新設計,通過有限元對幾種結構的對比分析,選擇最合適的結構。

2 原結構失效原因分析

根據模型受力分析,駕駛室及乘員重力作用產生的扭矩作用在駕駛室前端的扭桿彈簧上,扭桿彈簧的固定端與車架縱梁上翼面通過螺栓連接,因此車架縱梁承受駕駛室及乘員重力形成的扭矩。根據對車架受力分析,初步判斷為車架縱梁在單扭桿翻轉機構的力矩作用下車架前端存在應力集中,同時在交變載荷作用下產生疲勞開裂。

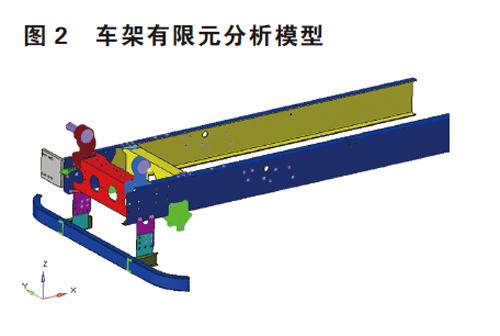

3 車架有限元模型建立

為了驗證車架縱梁開裂原因,建立了以車架、駕駛室翻轉機構、前懸架為主體的有限元模型:

截取前端部分車架模型,采用殼單元離散,網格尺寸選擇5mm,斷裂位置細化網格;

駕駛室反轉機構支座采用體單元離散,網格尺寸選擇5mm;

螺栓與鉚釘采用RBE2+BEAM+RBE2單元模擬;

接觸位置采用connect接觸對模擬,摩擦系數設置為0.15;

駕駛室和乘員質量采用REB2+MASS質量點單元模擬;

有限元模型如圖2所示,模型節點總數1184882,單元總數796654。

4 分析結果及結構優化

模擬車輛使用過程中的垂直沖擊工況,約束前懸架支座全部自由度。分析結果如圖3:

車架縱梁圓角處最大應力460.6MPa,大于其材料510L屈服強度355MPa,不滿足強度設計要求。在此分析基礎上,優化結構設計,提出以下3種方案:

方案一:縱梁與橫梁支架之間增加5mm墊板。

方案二:增加車架縱梁前端割缺面積。

方案三:更改駕駛室支座,支座與車架縱梁翼面、腹面均采用螺栓連接,車架不割缺(圖4)。

采用同樣的分析工況,結果如(圖5):

通過對三種方案分析,方案一和方案三滿足強度設計要求,方案三的優化效果最好,推薦采納該方案。

5 總結

針對車架縱梁前端開裂問題,采取了以下措施:

a)建立了以車架、駕駛室翻轉機構為主體的有限元分析模型,通過分析查找出縱梁開裂的原因。

b)提出3種優化方案,并通過有限元分析3種方案的可行性,最后選擇以方案一作為臨時方案,方案三作為永久方案。

建立有限元模型,可以找出關鍵總成或結構產生問題的原因,并根據分析結果可以為結構改進提供有價值的建議。在車型開發時,有限元分析與設計開發同步推進,可有效避免一些不合理的結構造成的損失。