關于發動機氣門導管粉末冶金孔隙的探討

龐世松

摘 要:粉末冶金產品用金屬粉末(或金屬粉末和非金屬粉末混合物)作為原料,經壓制和燒結,及后工序處理制成各種產品;是一種多孔性結構產品,對于內部微觀孔隙要求,本文以發動機粉末冶金氣門導管失效分析為引子,探討對粉末冶金氣門導管微觀孔隙的認知。

關鍵詞:氣門導管 粉末冶金 孔隙 孔隙率

Discussion on Powder Metallurgy Porosity of Engine Valve Guide

Pang Shisong

Abstract:Powder metallurgy products use metal powder (or a mixture of metal powder and non-metal powder) as raw materials, which are pressed, sintered, and post-processed to produce various products; it is a porous structure product, which requires internal microscopic pores. In this paper, the failure analysis of the engine powder metallurgy valve guide is used as an introduction to discuss the understanding of the microscopic pores of the powder metallurgy valve guide.

Key words:valve guide, powder metallurgy, porosity, porosity

1 引言

粉末冶金技術日趨成熟,應用廣泛。汽車產品采用粉末冶金工藝,具備成本低廉、生產效率高、質量穩定等優勢。汽車發動機氣門座圈、氣門導管等產品已經大批量使用粉末冶金成型工藝,是一種成熟的工藝技術。本文通過一例氣門導管失效分析,研究粉末冶金孔隙形成原理、生產控制、優化必要性,通過實例數據分析,探討氣門導管內部微觀孔隙標準,為產品提供理論參考依據。

2 問題提出

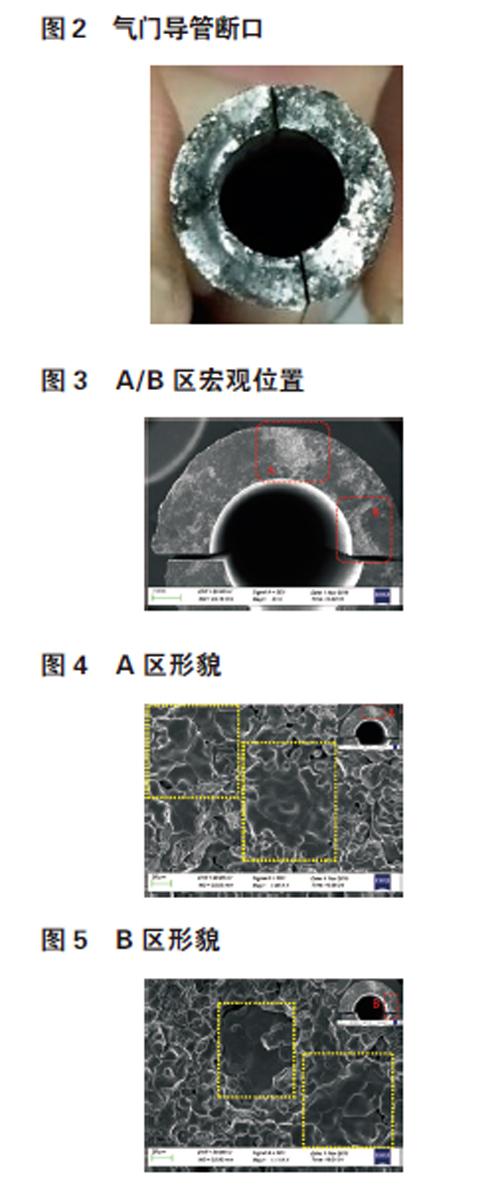

某型發動機臺架試驗故障,拆解后活塞及缸蓋燃燒室嚴重燒蝕,其中一件氣門導管斷裂。失效照片見圖1、圖2:

斷裂氣門導管硬度、密度、金相、材料成分、尺寸等檢測數據合格;失效斷口掃描電鏡1000倍檢測,圖3斷口宏觀位置A區和B區現粉末冶金燒結頸[1]偏少,其中最大未燒結直徑達105um,未燒結位置見圖4、圖5黃色虛線框,簡稱孔隙。初步懷疑孔隙存在,降低了氣門導管強度,引起隱性裂紋,導致斷裂。

3 粉末冶金孔隙形成原理及大小標準設定

查日本SMF系列、美國MPIF系列粉末冶金相關標準,并未明確產品內部微觀孔隙大小要求。分析孔隙大小影響,首要找找出孔隙的理論根據及形成原理,主要與以下方面相關:

①粉末冶金產品密度

理論上粉末冶金產品密度能達純鐵密度7.87g/cm3,則孔隙消失。從圖6實驗室壓力-密度試驗曲線中看出,粉末冶金產品密度是無法達到純鐵要求的,且密度越大,單位密度增加需要壓力增加越大。本文中發動機氣門導管密度標準是6.3-6.8g/cm3,足可見孔隙存在比率。

②粉末冶金產品孔隙形成過程

工藝過程:混粉-壓制-燒結。孔隙形成與粉末顆粒大小、壓制力度/密度大小、燒結熔合等有關。無數細小金屬粉末經壓制、燒結得到產品,圖7、圖8是壓制、燒結過程圖示。

圖7圖顯示,壓制前粉末因“拱橋效應”存在大孔洞,持續加壓后開始縮小,拱橋孔洞消失,但細小顆粒間間隙最終無法徹底消除,如圖中C圖所示。

圖8顯示,粉末燒結顆粒之間產生原子擴散、固溶、化合和熔焊,致使壓坯收縮并強化。部分孔隙被燒結熔合金屬、潤滑劑等填充,由于燒結溫度未達到金屬熔融溫度,無法將孔隙全部填充。孔隙少部分充滿,大部分縮小,最終產品仍存在孔隙(如圖中紅圈部位所示)。

氣門導管生產檢測統計數據顯示。產品成型壓力機壓制后,當毛坯成型密度為6.8g/cm3時,孔隙率為12~13%,其中連通孔隙占總孔隙的90~95%,封閉孔隙占5~10%。毛坯高溫燒結,基體發生充分擴散,孔隙球化,更多的連通孔隙被封閉形成封閉孔隙,燒結后產品的孔隙率在13~15%范圍;連通孔隙約占總孔隙面積的80~85%。因此,孔隙是粉末冶金產品固有特性,現行工藝無法徹底根除。

③粉末冶金孔隙大小標準

孔隙形成過程中,孔隙大小與粉末顆粒直徑大小、壓制過程、燒結融合等有關系。幾何理論上孔隙最大間隙為3個接觸顆粒接觸點直徑圓(如圖9中藍色圓直徑),綜合考慮燒結融合,壓制顆粒干涉,不同直徑顆粒隨機結合,經驗數據顯示最大孔隙大小可控制在最大顆粒直徑≤ФDX80%。

失效氣門導管孔隙大小,生產過程控制數據如下:

1.粉末顆粒大小控制

1.1 原粉粒度控制:原粉末80%以上粒度直徑<150μm;直徑在150~212μm粒度≤12%;微量元素粒度直徑在212~250μm之間。

1.2 篩粉:為防止粉末結球,生產線混合室使用250um網篩對所有粉末進行篩選。

2.生產過程微觀孔隙檢測

根據幾何理論,最小孔隙為≤144um,綜合生產工藝,企業標準按≤200um。每抽查批次成品各10件,對斷口截面1000倍掃描電鏡觀察斷口,孔隙數據見表1,藍色數據為最大孔隙:

數據表明,孔隙大小控制符合設定要求,失效導管孔隙105um,也符合標準要求。孔隙無法避免,但孔隙大小可以控制在一定標準內。