S135鉆桿材料等離子噴涂Al2O3-TiO2涂層組織與性能

呂東莉,練章華,龔頌

(西南石油大學 a.材料科學與工程學院 b.油氣藏地質(zhì)及開發(fā)國家重點實驗室,成都 610500)

隨著深層油氣資源的鉆探開發(fā),S135鉆桿以其優(yōu)異的力學性能獲得廣泛應用[1]。鉆桿在服役過程中承受的載荷既有靜載荷,又有動載荷,而且服役過程中受到腐蝕、磨損及壓力等多方面的影響,極易發(fā)生失效。近年來,鉆桿失效事故的發(fā)生率非常高,鉆桿失效造成的損失也顯著增加[2-3]。找到一種表面處理的方法,在保留S135鋼優(yōu)異力學性能的同時,改善材料表面性能,對提高S135鋼級鉆桿的壽命及鉆井效率是非常重要[4]。

Al2O3、TiO2陶瓷材料資源豐富,價格低廉,并且制備的Al2O3-TiO2涂層硬度高、化學穩(wěn)定性好、摩擦系數(shù)低、耐磨耐腐蝕性能良好,已成為熱噴涂材料研究的熱點之一[5-8]。近年來,熱噴涂Al2O3陶瓷涂層的研究取得了很大的進展[9-13],但是研究等離子噴涂Al2O3-TiO2復合氧化鋁陶瓷涂層的文獻比較少,相關(guān)研究主要集中在噴涂粉末制備、噴涂過程以及噴涂后處理等方面。R.Yllmaz等[14]針對涂層性能的表征以及涂層性能與制備工藝、微觀組織之間的關(guān)系進行了研究。美國較早地將熱噴涂Al2O3-TiO2陶瓷涂層材料運用于國防和民用,在軍艦、潛艇、航天航空設備上的大量零部件都有熱噴涂陶瓷涂層的應用[15]。目前還沒有在石油鉆井工程中鉆桿材料上進行等離子噴涂Al2O3-TiO2復合涂層的相關(guān)文獻。

本文以S135鋼為基體材料,利用等離子噴涂技術(shù),在 25、30、42 kW 三種功率條件下,將 Al2O3粉末與13%的TiO2粉末進行混合噴涂,通過 SEM、XRD、顯微硬度計及材料表面性能試驗儀等分析測試手段,研究噴涂功率對涂層組織與性能的影響。

1 試驗

1.1 材料

以30 mm×10 mm×10 mm的S135鋼為基體材料,鎳包鋁復合粉末(Ni/Al)作為噴涂打底材料。噴涂材料為Al2O3+TiO2粉末,其中TiO2理論含量(質(zhì)量分數(shù))為13%,顆粒度為15~45 μm。

1.2 涂層制備

為提高陶瓷涂層與金屬基體間的機械咬合作用,噴涂之前,用丙酮和酒精對基體進行超聲波清洗,去除表面的污漬與銹漬,并進行噴砂預處理。噴砂材料為石英砂,噴砂角度為與試驗表面呈90°,噴砂磨料顆粒度為200目,噴砂距離為250 mm。進行等離子噴涂前,粉末在保溫箱中進行預熱處理,預熱溫度為180 ℃。噴涂距離為 100 mm,噴涂角度為 90°,送粉速率為10 g/min,電流電壓分別為500 A-50 V、500 A-60 V、600 A-70 V,噴涂功率分別為 25、30、42 kW,涂層厚度為1 mm。

1.3 涂層表征

采用 XTL-500型體式顯微鏡對涂層結(jié)合界面進行金相組織觀察。利用稱量法測量涂層孔隙率。采用DC-2000X型X射線衍射儀對制備的涂層進行物相分析。采用ZEISS EVO MA15型掃描電子顯微鏡觀察分析涂層的顯微結(jié)構(gòu)形貌。采用MFT-4000型材料表面性能試驗儀進行涂層結(jié)合強度測定,壓頭加載速度為25 N/min,終止載荷為100 N,劃痕長度為10 mm。采用 HXD-1000TMB型數(shù)字式顯微硬度計進行硬度測量,壓頭載荷2.94 N,加載時間為10 s,每一層測試5個數(shù)據(jù),每個試樣共測試25個數(shù)據(jù)點。

2 結(jié)果與討論

2.1 粘結(jié)層金相組織分析

金相組織分析如圖1所示,發(fā)現(xiàn)三種不同噴涂功率涂層的金相形貌中,都有白色粘結(jié)層的存在。功率為25 kW時,粘結(jié)層呈塊狀聚集,在涂層垂直方向上很難看出有分層,其中裂紋與氣孔的分布不規(guī)律(如圖1a中箭頭所示),存在較多大型的缺陷,整體結(jié)合很不緊湊。該功率條件下,較高熔點的Al2O3粉末顆粒在噴涂過程中不能完全熔化為熔融態(tài)。當不能熔化或部分熔化的顆粒噴涂于基體表面時,就形成了塊狀熔融態(tài),而未熔化的顆粒則沉積在塊狀熔融區(qū)域的四周。這種不規(guī)律的結(jié)合與沉積,破壞了原本應有的垂直方向上層狀分布形態(tài)。

當噴涂功率為30 kW時(如圖1b所示),能明顯看到粘結(jié)層以層狀分布于基體表面,粘結(jié)層有少量的氣孔與裂紋。由于噴涂功率增加,出現(xiàn)了較多的半熔融態(tài)涂層。該涂層平鋪在上一涂層表面,層間有少量氣體未及時逸出,則在涂層完全冷卻后形成了圖1b中所示的形貌。

噴涂功率為42 kW時(如圖1c所示),粘結(jié)層結(jié)構(gòu)更為致密,粘結(jié)層中裂紋、氣孔等少于其他兩種噴涂功率的涂層。這是由于功率較大,噴涂后每層涂層的溫度較高,冷卻慢,絕大部分涂層還處于熔融狀態(tài)。因此各層能很好地融合,層間的氣體能夠及時逸出,使得逐層噴涂的涂層分層現(xiàn)象減弱,有些涂層的垂直方位上甚至沒有出現(xiàn)分層現(xiàn)象。

從圖1還可以看出,靠近涂層界面處的基體晶粒都比基體的原始晶粒細小。由于在噴涂過程中,涂層顆粒被加熱到較高溫度后沖擊基體表面,使基體近表面處的溫度升高。該溫度接近 S135鋼的AC3溫度,后續(xù)噴涂過程也給基體提供了適當?shù)谋貢r間,隨后在空氣中緩慢冷卻,達到了對S135鋼正火的作用,也使得靠近涂層的基體在正火作用下細化了晶粒。

2.2 涂層形貌及孔隙率分析

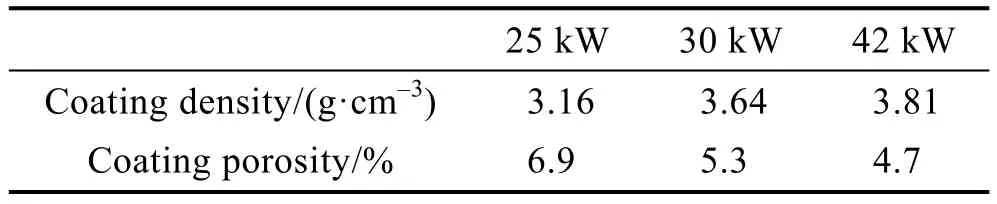

在熱噴涂過程中,粉末在高溫、高速的熱源作用下熔化而粘附在一起,也有少部分粉末顆粒由于受熱作用小,未完全熔化,就在表面保持了較為初始的形貌,在掃描電鏡下能看到涂層有明顯的塊狀分區(qū)。由于噴涂過程有氣體作用,噴涂顆粒以高速沖向基體表面,使得顆粒熔化形成扁平狀。不同噴涂功率的涂層形貌對比如圖2所示。噴涂功率較大的涂層,粘附性更好,塊狀分區(qū)不明顯,表面也更為平滑。用稱量法測出三種不同功率涂層孔隙率的結(jié)果見表1。

表1 三組不同功率涂層的密度與孔隙率Tab.1 Coating density and porosity at three different spraying powers

從表1可以看出,隨著噴涂功率的增加,涂層孔隙率下降。功率較低時,Al2O3以及熔點較低的TiO2未完全熔化,顆粒與顆粒、顆粒與熔融物間都不能無縫地結(jié)合。同時涂層的流動性較低,部分熔化的顆粒還沒來得及流入上一涂層的孔隙中就已凝固成固態(tài)。每一層涂層保持了較多的半熔融狀態(tài)顆粒,使得涂層中保留了很多的氣孔和間隙,表面不平整,涂層的孔隙率也就較大。

涂層截面的SEM照片如圖3所示。使用Image pro plus圖像處理軟件的定量分析功能對涂層的孔隙進行統(tǒng)計,計算得到三種功率下涂層的孔隙率分別為0.94%、0.89%、0.87%。根據(jù)數(shù)據(jù)可知,隨著噴涂功率的增加,涂層的孔隙率逐漸降低,與稱量法得到的孔隙率變化規(guī)律一致。

2.3 X射線衍射分析

粉末及三種不同功率噴涂涂層的XRD分析結(jié)果如圖4所示。從圖4a可以看出,噴涂粉末材料中的Al2O3是以α-Al2O3和γ-Al2O3兩相的形式存在的,其中亞穩(wěn)定 γ-Al2O3相的含量少于 α-Al2O3相,粉末中含有一定量的銳鈦礦TiO2。

從圖4b—d可以看出,隨著噴涂功率的增加,涂層中γ-Al2O3相的衍射峰有所加強,α-Al2O3相的衍射峰減弱。這是由于在熱噴涂過程中,涂層經(jīng)歷了一個瞬時高溫的過程,且噴涂功率越大,該瞬時高溫過程就越強烈,熔融態(tài)粉末在隨后冷卻過程中的冷卻速度越快,固-液界面處 γ-Al2O3的界面能變得很低,γ-Al2O3相對于α-Al2O3就有了優(yōu)先形核的條件。涂層出現(xiàn)了新相 Al2TiO5。噴涂功率較低時,涂層中只存在很少量的Al2TiO5,當功率增加時,Al2TiO5相的衍射峰增強。這是由于在噴涂加熱過程中,發(fā)生了反應:Al2O3+TiO2=Al2TiO5。當功率較低時,瞬時高溫作用不明顯,反應很難持續(xù)進行。Al2TiO5的熔點較Al2O3更低,在噴涂過程中能很好地填補涂層中的空隙與裂紋缺陷,而且其熱膨脹系數(shù)適中,能改善涂層的結(jié)合強度及熱沖擊等性能。

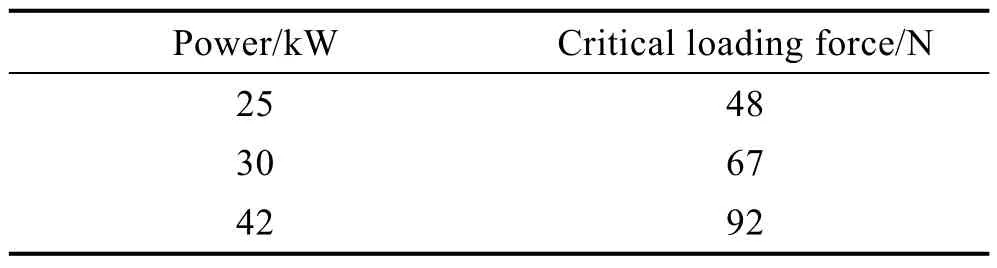

2.4 涂層結(jié)合強度及顯微硬度分析

采用材料表面性能試驗儀對涂層結(jié)合強度進行測定,結(jié)果見表2。從表2可以看出,隨著功率的增加,涂層剝落或者被劃破時的壓頭加載力(及臨界加載力)增大,表明涂層與S135鋼的結(jié)合強度也越大。這主要是由于噴涂功率越低,粘結(jié)層的質(zhì)量越差,涂層疏松,氣孔、裂紋等缺陷越多,降低了涂層與粘結(jié)層的結(jié)合強度。

表2 不同功率涂層的臨界加載力Tab.2 Critical loading forces of coatings with three different powers

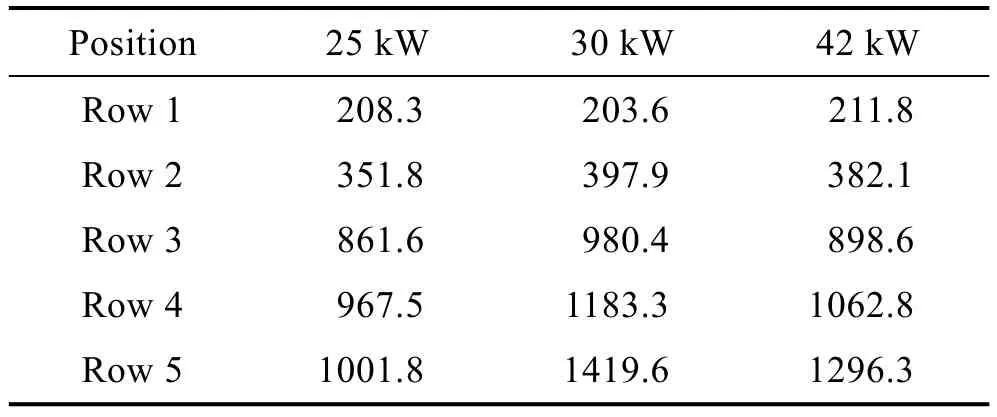

對試樣的端面進行金相打磨,去除噴涂的飛濺顆粒,使涂層端面平整。在端面厚度方向間隔 0.2 mm選取如圖5所示的硬度點進行硬度測試,取每一排5個點的硬度平均值,其結(jié)果見表3和圖6。

從表3可以看出,越靠近涂層外表面,硬度越大。粘結(jié)層與基體的硬度值相差不大,越往涂層外側(cè),硬度值明顯升高。從圖6可以看出,隨著噴涂功率的升高,涂層整體的顯微硬度值都有一個先增加后減少的趨勢。這是由于功率為25 kW時,存在較多的半熔化區(qū),涂層疏松,致密度低,硬度較低;在30 kW功率下,涂層中存在適當比例的部分熔化區(qū)(其中未熔化部分為硬度較高的Al2O3顆粒),有利于提高涂層的硬度;當功率增加到42 kW,涂層中的部分熔化區(qū)減少,完全熔化區(qū)增多,沒有Al2O3顆粒的作用,其硬度低于30 kW的涂層。

表3 不同測量位置和功率下的硬度值(HV)Tab.3 Hardness (HV) at different measuring positions and powers

3 結(jié)論

1)在S135鋼基體材料上通過等離子噴涂技術(shù)制備 Al2O3+TiO2陶瓷涂層,涂層由 α-Al2O3、γ-Al2O3、Al2TiO5及TiO2組成,且隨著噴涂功率的增加,涂層中 γ-Al2O3、Al2TiO5含量增多。

2)隨著噴涂功率增加,由鎳包鋁復合粉末(Ni/Al)打底形成的粘結(jié)層越致密,氣孔、裂紋減少,且涂層表面越平整,粗糙度下降,孔隙率降低。在噴涂過程中,由于正火作用,靠近噴涂界面的S135基體發(fā)生晶粒細化。

3)隨著噴涂功率增加,涂層與基體的結(jié)合強度提高,涂層近表面的硬度要遠遠高于粘結(jié)層及基體,涂層的硬度隨功率的增大表現(xiàn)出先增后減的趨勢。