常壓塔頂部產品質量波動原因分析

張科峰(煉油第一作業部1#常壓焦化裝置,新疆 庫車 842000)

0 引言

塔河煉化1#延遲焦化裝置為常壓-焦化聯合裝置,加工原料為塔河劣質稠油。工藝設計原油經閃蒸罐(V1103)閃蒸后的閃底油進常壓加熱爐升溫到360℃后進常壓塔,閃頂氣至焦化分餾塔(T1102)。常頂油氣(125℃)經常頂油氣空冷器(A1001A~D),常壓塔頂后冷器(E1005A/B)過冷到40℃進入常頂回流罐(V1001)進行油、氣、水分離,常頂油由常頂回流泵(P1001A/B)抽出后分為兩路:一路作為返回常壓塔,另一路作為石腦油產品出裝置。常一線油從第13塊或第15塊塔盤抽出,常二線從第31塊或第33塊塔盤抽出,兩路側線分別經汽提塔汽提后生產普通柴油。常壓塔設置了一個中段回流,從第19 塊塔盤抽出,返回第16塊塔盤。常底油作為焦化的原料送至焦化部分。

1 常壓塔原則流程及現有操作參數

1.1 常壓塔設備概況

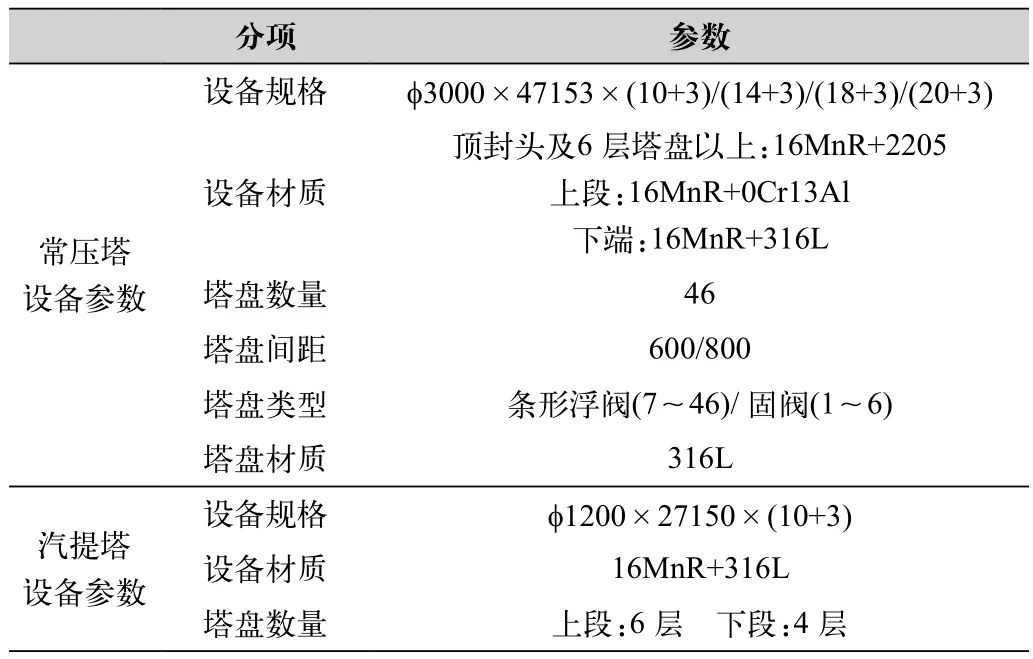

常壓塔設備參數參見表1。

表1 常壓塔設備表

1.2 常壓塔物料平衡

常壓塔物料平衡參數參見表2。

表2 常壓塔物料平衡表

2 原因分析

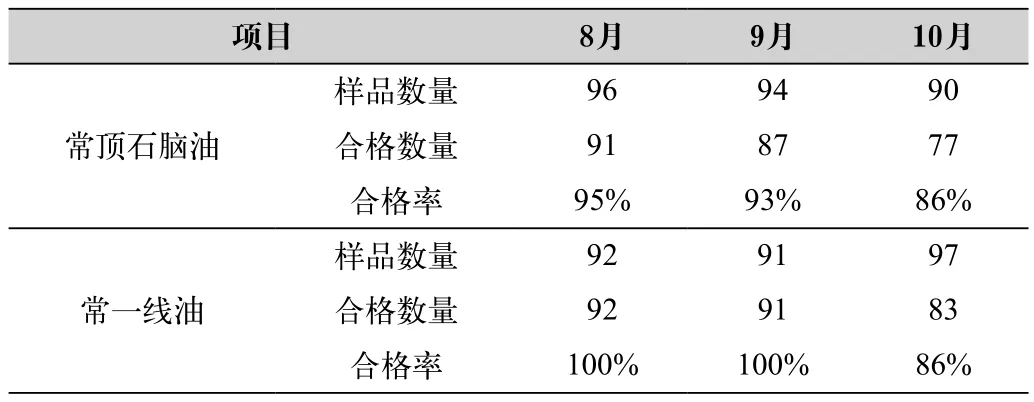

2.1 塔頂產品合格率分析

根據生產安排,常一線生產航煤原料終餾點控制在255℃以下、閃點33℃~45℃之間,且常頂石腦油作為重整裝置原料干點控制需在178℃以下。從近三個月產品質量分析結果來看,常頂及常一線產品質量合格率呈下降趨勢。常壓塔差評合格率及流程分析參見表3、表4。

表3 常壓塔產品合格率

表4 常壓塔產品餾程分析表

從餾程來看,當常一線閃點合格時,常頂干點出現超178℃現象,當常頂干點合格則常一線閃點出現低于33℃現象。主要反映在常頂油干點及常一線油閃點之間的平衡問題。由于1#常壓焦化常壓塔塔頂產品主要有塔頂冷回流提供回流比來保證其精餾效果,出現此現象表明常壓塔頂分離精度不夠,常頂組分出現在常一線組分中造成常一線閃點降低。

2.2 常壓塔操作數據對比分析

常壓塔操作參數變化參見表5。從常壓塔操作數據對比來看,常壓塔頂溫度呈下降趨勢,常壓塔頂壓力上升,常壓塔頂回流量上升,在保證各側線產品質量合格的前提下,需要更大的內回流保證常壓塔頂產品的精餾效果。

表5 常壓塔操作參數對比

2.3 常壓塔產品質量操作波動分析

以2019年10月27日當時操作數據為例,常壓塔反映的溫度梯度變化為例,常壓塔頂溫度106℃,冷回流溫度83℃,常壓塔頂回流量16t/h,常頂壓力0.09MPa,常一線抽出溫度164℃,常一線流量10t/h,常一線汽提塔液位43%,常一中流量116t/h。現保證常頂石腦油干點控制需在178℃以下,需將常頂溫度控制在100℃至102℃之間。此時將常頂回流量緩慢從16t/h提高到17t/h,此時常頂溫度沒有變化,但常一線抽出溫度下降至160℃,常一線出裝置量增加0.5t/h,當常頂回流量提高至19t/h時,常頂溫度才開始出現緩慢下降趨勢。從現象分析,常頂回流量由16t/h提高到17t/h,常頂溫度無變化,常一線抽出溫度下降流量上升,分析常頂回流量卻有增加,常一線抽出溫度下降,但常頂回流入塔后,常壓塔頂部內回流沒有與塔頂上升的氣相充分接觸,塔頂溫度沒有下降。當常頂回流量提高到19t/h,

此時常頂溫度開始緩慢下降,表明常頂回流入塔后,常壓塔頂部內回流與塔頂上升的氣相接觸換熱。判斷原因如下:(1)常壓塔頂部塔盤腐蝕,塔盤浮閥缺失,塔盤存在漏液現象。(2)塔內氣液相負荷問題,常壓塔頂部氣相負荷不足,造成塔頂塔盤漏液。

2.4 上一周期停工檢修入塔檢查后分析

在2016年1#裝置檢修時,裝置技術人員趁常壓塔人孔打開之際,進入常壓塔內部進行詳細檢查,發現常壓塔頂部的腐蝕情況嚴重,塔頂部分塔盤出現腐蝕脫落,塔盤浮閥腐蝕脫落。

此時常壓塔長周期生產處于末期,計劃2020年初進行檢修,不排除塔盤腐蝕情況。常壓塔塔盤腐蝕情況參加圖1。

圖1 常壓塔塔盤

2.5 常壓塔數據計算

常壓塔目前期運行工況,對現有工況進行核算。核算過程中,保持常壓塔的操作條件、各側線產品產率與實際運行情況保持一致。常壓塔部分塔盤氣液相負荷參見表6。

表6 常壓塔塔盤氣液相負荷表

現有常壓塔第1 層到第6 層塔盤采用固閥塔盤,第7層至46層塔盤采用了條形浮閥。分別取其中氣液相負荷最大的第6層和第22 層塔盤進行核算,核算結果參見表7。

表7 常壓塔塔盤水力學計算表

從目前工況下,特別在每個檢修周期的運行后期,常頂石腦油干點經常超過178℃。這是因為常壓塔上層塔盤未達到分離要求,較多的重組分未有效分離被帶到塔頂。為了控制常頂石腦油干點,操作上采取了降低塔頂拔出率,增大回流比,增大中段回流抽出量等操作。

當中段回流量為100~150t/h(設計值為55t/h)時,第6層塔盤的液相負荷約為17635.7kg/h,氣相負荷約為29452.6kg/h,遠小于設計值35682~40362kg/h及50787~55467kg/h。從表7中可以得出,第6層塔盤在目前運行工況下塔盤漏液嚴重,從而可以推斷出第1 層到第5層固閥塔盤也存在漏液情況,導致上層塔盤分離效率低。

2.6 常壓塔操作優化調整

為解決塔內氣液相負荷問題,常壓塔頂部氣相負荷不足,造成塔頂塔盤漏液。對常壓塔進行操作調整,參見表8。

通過降低常壓塔頂部壓力至0.06MPa,提高塔底汽提至0.9t/h等手段來提高塔頂氣相負荷并對常壓塔頂產品質量間隔4h進行分析,常壓塔頂部溫度變化情況參見表9。

表8 常壓塔操作參數的調整

表9 常壓塔頂部溫度變化情況

從調整常壓塔操作后分析來看,在保證常壓塔常一線質量合格情況下常壓塔頂常頂油干點依然在178℃以上。

2.7 常壓塔頂露點溫度計算

常頂回流:13.105t/h;常頂油出裝置:6.1313t/h;塔頂注水量:6t/h;含硫污水排除量:11.255t/h;表壓力0.054MPa;汽提蒸汽:1.17569t/h;脫后原油:227.69t/h;脫后原油含水:0.36%;塔頂回流含水:680.862μg/g。

進常壓塔水量:

1.17569 +227.69×0.36%+13.105×680.862/106=2.0043t/h;

出常壓塔水量:

11.255 +(13.105+6.1313)×680.862/106-6=5.256t/h;

以進常壓塔水量計算可得:

油氣摩爾流量:(13.105+6.1313)×1000/100=192.363 kMol/h;

水摩爾流量:2.0043×1000/18=111.35 kMol/h;

水的摩爾分數為:111.35/(111.35+192.363)=0.36663;

水的分壓為:0.36663×(0.101+0.054)×1000=56.827kPa;

水露點核算:56.827kPa水蒸汽對應露點84.57℃。

以出常壓塔水量計算可得:

油氣摩爾流量:(13.105+6.1313)×1000/100=192.363 kMol/h;

水摩爾流量:5.256×1000/18=292kMol/h;

水的摩爾分數為:292/(292+192.363)= 0.603;

水的分壓為:0.603×(0.101+0.054)×1000=93.44kPa;

水露點核算:93.44kPa水蒸汽對應露點97.74℃。

由以上兩種計算方法可見,因水量估算存在較大差距,所得露點溫度相差也較大,在造成差距的因素未消除前,應采用較保守的溫度控制策略,即控制塔頂溫度高于最高計算露點溫度。

塔頂溫度長期偏低運行,常頂回流溫度85℃長期低于塔頂氣相的露點溫度97.74℃,初期冷凝區移至塔內,常壓塔塔頂部分的筒體、封頭及塔盤腐蝕嚴重。隨著每周期運行時間的增長,頂層塔盤腐蝕加劇,從而導致這部分塔盤分離效率的降低,以至于繼續降低塔頂溫度來調節塔頂石腦油的干點。每個運行周期內隨著運行時間的增長,表現為回流比逐漸增加,塔頂溫度逐漸降低,石腦油產率逐漸下降,這與裝置的運行狀況相吻合。

在常壓塔上層運行工況不正常的起因證實后,結合常壓塔長周期運行過程中出現的腐蝕及結垢現象,進一步對塔盤腐蝕及浮閥失效進行進一步分析,分析結果如下:

(1)塔河原油硫含量大約2%左右,酸值約為0.25mgKOH·g-1左右,密度950kg/m3左右;脫前鹽含量較高,通常在200~500mg NaCl/L范圍內,由于常壓系統電脫鹽運行效果不好,脫后含鹽約8~10mgNaCl/L,含水約0.3~0.6wt%。原油經過脫鹽脫水后,仍然有一部分氯化鈣、氯化鎂、氯化鈉等無機鹽類存在于脫后原油中,在適當的溫度下,氯化鈣、氯化鎂等會水解生成HCl。另外,由于原油的深度開采,一些油田添加劑中含有的有機氯化物也會在一定條件下生成HCl。氯化氫和硫化氫在沒有液態水時對設備腐蝕很輕,或基本無腐蝕(如常壓塔頂部封頭及常頂餾出線氣相部位)。但在氣液相變部位,出現露水之后,則形成H2S-HCl-H2O型腐蝕介質,對設備造成嚴重腐蝕。致使常壓塔上層塔盤及受液盤結鹽造成上部精餾效果變差。

(2)常壓塔頂部塔盤壓板及固定螺栓因腐蝕及塔盤振動磨損減薄,造成常壓塔塔盤腐蝕脫落。塔盤浮閥腐蝕減薄,在高氣流沖刷下脫落。常壓塔上層塔盤腐蝕脫落及浮閥腐蝕脫落失效,塔盤間氣液相分布嚴重不均,常壓塔上部精餾效果變差。

3 結語

綜上所述,引起常壓塔產品質量波動及操作不正常的主要原因是常壓塔頂部分離效果差,塔盤存在浮閥腐蝕脫落漏液的問題。為解決這一部分問題,可采取以下措施。

(1)做好裝置“一脫三注”工作,降低電脫鹽脫后鹽含量,必要時應對電脫鹽改造。

(2)定期對常壓塔進行在線水洗,清除塔盤上結鹽,減緩塔盤垢下腐蝕。

(3)為了減少常壓中段回流抽出量,使常壓塔塔頂分離負荷更均勻,增加運行過程中調節的靈活性和可調性,增加頂循取熱。

(4)合理分配加工負荷,將能在閃蒸罐中頂部分離的組分盡可能在閃蒸罐分離,搞好常壓塔氣液相平衡,控制好塔內2個回流比例,控制好塔頂壓力及冷回流量不大于13t/h,穩定常一線抽出量,如常一線終餾點升高時,不能只通過降低常一線抽出量來調節,加重常壓塔頂負荷。