淬火機(jī)自動(dòng)化控制系統(tǒng)在中厚板廠熱處理線的應(yīng)用

李嘉沛

(山東鋼鐵集團(tuán)日照有限公司,山東 日照 276800)

1 控制模式

(1)手動(dòng)控制。熱處理淬火機(jī)的控制方式可以設(shè)成手動(dòng)模式。在手動(dòng)模式下,淬火機(jī)PLC 的控制邏輯將根據(jù)生產(chǎn)工對現(xiàn)場鋼板的實(shí)際情況來設(shè)定。程序的參數(shù)由生產(chǎn)工在HMI 畫面上手動(dòng)輸入,在主畫面上確認(rèn)以后,淬火機(jī)的PLC 就根據(jù)HMI 上設(shè)定好的參數(shù)來執(zhí)行。手動(dòng)模式下,淬火機(jī)的操作模式設(shè)置,即連續(xù)淬火或者NAC 控冷模式是需要生產(chǎn)工手動(dòng)設(shè)置。另外還要對這些參數(shù)設(shè)置:高壓快冷噴嘴電動(dòng)調(diào)節(jié)閥總流量和上下流量比設(shè)定;低壓噴嘴電動(dòng)調(diào)節(jié)閥總流量和上下流量比設(shè)定;輥道速度的設(shè)定;輥道加速度的設(shè)定等。

(2)自動(dòng)控制。在自動(dòng)模式下,控制系統(tǒng)會(huì)依照目前的鋼板PDI 數(shù)據(jù)對之前已經(jīng)設(shè)置好的規(guī)程進(jìn)行調(diào)用。當(dāng)鋼板在爐后輥道馬上進(jìn)入水冷時(shí),PLC 會(huì)根據(jù)檢測元件反饋回來的淬火前鋼板表面的溫度,自動(dòng)來修正。當(dāng)水冷結(jié)束以后,PLC 就會(huì)根據(jù)溫度計(jì)算模型進(jìn)行自學(xué)習(xí)計(jì)算,下一張同種規(guī)格的鋼板也可以應(yīng)用這種自學(xué)習(xí)。

2 綜合控制平臺(tái)

2.1 通訊組件

通訊組件為過程控制系統(tǒng)和外界的接口,主要完成淬火過程控制系統(tǒng)與基礎(chǔ)自動(dòng)化系統(tǒng)、數(shù)據(jù)庫、人機(jī)界面系統(tǒng)等的數(shù)據(jù)通訊和處理,以支持整個(gè)過程自動(dòng)化控制。本系統(tǒng)和其他外部設(shè)備通訊,為基于TCP/IP 協(xié)議的以太網(wǎng)通訊。以Libevent 網(wǎng)絡(luò)通訊中間件為基礎(chǔ),采用Socket 異步通訊方式,以及無鎖消息隊(duì)列控制做數(shù)據(jù)收發(fā)緩沖。

2.2 通訊邏輯

淬火機(jī)L2 平臺(tái)同時(shí)與熱處理爐L2、淬火機(jī)L1 以及L3MES進(jìn)行通訊。

(1)淬火機(jī)L2 與熱處理爐L2 通訊內(nèi)容描述:鋼板出爐前若干秒,發(fā)送待出鋼板PDI 給淬火機(jī)L2,淬火機(jī)L2 根據(jù)PDI 信息獲得所需規(guī)程下發(fā)給淬火機(jī)L1,同時(shí)進(jìn)行模擬計(jì)算,獲得溫度場變化數(shù)據(jù)。

(2)淬火機(jī)L2 與淬火機(jī)L1 通訊內(nèi)容描述:將待出爐的鋼板規(guī)程信息發(fā)送給淬火機(jī)L1,在自動(dòng)模式下L1 將根據(jù)規(guī)程信息控制調(diào)整集管的開啟方式以及流量、水比等信息。

(3)當(dāng)鋼板運(yùn)行于淬火機(jī)中時(shí),L2 平臺(tái)實(shí)時(shí)采集淬火機(jī)L1傳遞過來的各項(xiàng)參數(shù)信息,一方面作為L2 平臺(tái)中跟蹤界面上鋼板運(yùn)行狀態(tài)的同步顯示;另一方面將采集到的信息進(jìn)行收集整理,作為生產(chǎn)實(shí)績數(shù)據(jù)。

(4)當(dāng)鋼板下線時(shí),L1 給L2 發(fā)送下線信號,L2 平臺(tái)將采集到的生產(chǎn)數(shù)據(jù)存儲(chǔ)到數(shù)據(jù)庫中,同時(shí)發(fā)送給L3MES。

(5)淬火機(jī)L2 與L3MES 通訊內(nèi)容描述:鋼板下線時(shí)刻淬火機(jī)L2 發(fā)送生產(chǎn)實(shí)績給L3MES。

2.3 數(shù)據(jù)庫控制

數(shù)據(jù)庫訪問組件基于Windows 系統(tǒng)提供的ADO 通訊模型進(jìn)行封裝,采用短連接方式進(jìn)行與數(shù)據(jù)庫的通訊。

根據(jù)現(xiàn)場實(shí)際情況,二級過程控制系統(tǒng)采用Sql Server/Oracle 兩種數(shù)據(jù)庫中的一種,數(shù)據(jù)庫負(fù)責(zé)存儲(chǔ)工藝規(guī)程數(shù)據(jù)、生產(chǎn)實(shí)績以及PDI 數(shù)據(jù)等。

3 區(qū)域跟蹤系統(tǒng)

該系統(tǒng)主要實(shí)現(xiàn)鋼板從進(jìn)入淬火機(jī)開始到出淬火機(jī)結(jié)束整個(gè)過程的鋼板位置及狀態(tài)情況跟蹤,包括淬火隊(duì)列跟蹤和淬火機(jī)內(nèi)跟蹤。該過程的實(shí)現(xiàn)需要通訊模塊,數(shù)據(jù)庫系統(tǒng)的配合。包括從PDI 錄入界面上輸入鋼板信息(包括批號、鋼種、爐號、板厚、板寬、板長)鋼板往爐內(nèi)隊(duì)列中的加入和鋼板信息在爐內(nèi)隊(duì)列中的顯示。淬火機(jī)內(nèi)跟蹤包括入淬火機(jī)等待隊(duì)列,淬火機(jī)內(nèi)隊(duì)列及鋼板在淬火機(jī)上的位置跟蹤。

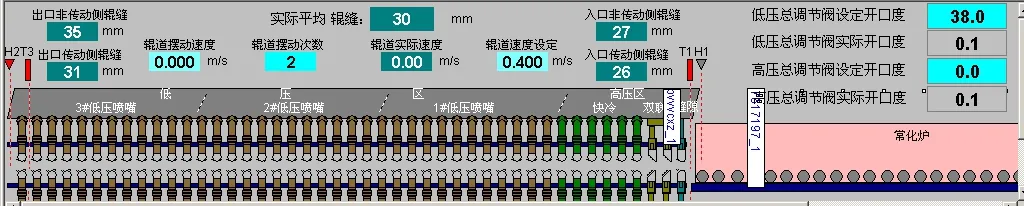

圖1 淬火冷卻設(shè)備運(yùn)行圖

(1)淬火機(jī)內(nèi)鋼板位置跟蹤。位置跟蹤即將實(shí)際鋼板在淬火機(jī)中的位置、速度及擺動(dòng)情況顯示到界面上,以便操作員判斷淬火情況。具體功內(nèi)包括以下四點(diǎn):對淬火輥道上的鋼板位置及其狀態(tài)進(jìn)行跟蹤;對淬火冷卻設(shè)備狀態(tài)進(jìn)行跟蹤;對基礎(chǔ)自動(dòng)化傳遞的板材測量數(shù)據(jù)進(jìn)行管理;協(xié)調(diào)熱處理線過程過程控制系統(tǒng)的生產(chǎn)節(jié)奏;位置跟蹤的實(shí)現(xiàn)通過計(jì)算輥速與入淬火機(jī)時(shí)間來實(shí)現(xiàn)。顯示功能及數(shù)據(jù)提供由基礎(chǔ)自動(dòng)化來實(shí)現(xiàn)。

(2)淬火隊(duì)列跟蹤。淬火隊(duì)列跟蹤包括兩部分:等待入淬火機(jī)隊(duì)列和淬火機(jī)內(nèi)鋼板隊(duì)列。

當(dāng)淬火機(jī)接到熱處理爐發(fā)出的出鋼信號后,將PDI 操作區(qū)的鋼板信息顯示在等待入淬火機(jī)隊(duì)列中。同時(shí),鋼板信息也將保存到HMI 數(shù)據(jù)庫中。等待入淬火機(jī)隊(duì)列顯示的內(nèi)容包括:序號、批號、鋼種、爐號、板厚、熱處理模式和淬火模式7 項(xiàng)。

4 經(jīng)驗(yàn)管理系統(tǒng)

經(jīng)驗(yàn)管理系統(tǒng)用于將已調(diào)試過的淬火規(guī)程存入系統(tǒng)數(shù)據(jù)庫中,以備生產(chǎn)相同鋼種時(shí)調(diào)用。規(guī)程管理系統(tǒng)的操作主要是對數(shù)據(jù)庫的操作,包括:將現(xiàn)有規(guī)程存入系統(tǒng)數(shù)據(jù)庫中,修改已存在的規(guī)程,刪除多余規(guī)程及過期規(guī)程和調(diào)用已存在規(guī)程。

(1)保存規(guī)程。經(jīng)過調(diào)試后,板形指標(biāo)及溫度指標(biāo)均達(dá)標(biāo)的規(guī)程通過界面操作保存到系統(tǒng)數(shù)據(jù)庫中。同時(shí)需要保存的還有鋼種及淬火鋼板基本信息。

(2)修改及刪除規(guī)程。當(dāng)需要對已存在淬火規(guī)程做進(jìn)一步調(diào)整時(shí),通過界面輸入,將新規(guī)程輸入到系統(tǒng)數(shù)據(jù)庫中并保存。對于無效或過期規(guī)程,可以通過界面操作將其刪除。

(3)規(guī)程調(diào)用。調(diào)用規(guī)程有手動(dòng)和自動(dòng)兩種方式。在自動(dòng)模式下,區(qū)域跟蹤系統(tǒng)中給出出鋼信號,系統(tǒng)自動(dòng)調(diào)用經(jīng)驗(yàn)管理系統(tǒng)調(diào)出相應(yīng)鋼種及厚度的規(guī)程,并發(fā)到界面上;在手動(dòng)情況下,操作人員通過界面操作輸入鋼板信息,調(diào)用系統(tǒng)存在的淬火規(guī)程。

(4)記錄及打印。該系統(tǒng)提供兩種記錄數(shù)據(jù)方式,分別為:按鋼板塊數(shù)記錄及按系統(tǒng)時(shí)間進(jìn)行周期掃描記錄。

5 過程控制模型系統(tǒng)

此系統(tǒng)的主要作用就是設(shè)定淬火和NAC 控冷的規(guī)程。以數(shù)學(xué)模型為基礎(chǔ),通過規(guī)程計(jì)算,保證熱處理后達(dá)到預(yù)期的溫度。設(shè)定計(jì)算功能的實(shí)現(xiàn)也是過程控制系統(tǒng)投入的根本所在。此功能由爐后的檢測儀表反饋信號來觸發(fā),通過數(shù)學(xué)模型計(jì)算,將計(jì)算出來的的規(guī)程自動(dòng)發(fā)送到淬火機(jī)HMI 上,主要是根據(jù)板厚、出爐溫度、鋼種等信息以及淬火后所要達(dá)到的淬火溫度等控制要求來進(jìn)行計(jì)算。過程控制模型系統(tǒng)分為淬火過程控制模型系統(tǒng)和NAC 控冷過程控制模型系統(tǒng)。

5.1 淬火過程控制模型系統(tǒng)

當(dāng)鋼板基本信息由熱處理爐的二級系統(tǒng)傳給淬火機(jī)二級過程控制模型系統(tǒng)后,系統(tǒng)自動(dòng)來進(jìn)行規(guī)程的預(yù)計(jì)算。輸入是鋼板的PDI 數(shù)據(jù)(由區(qū)域跟蹤系統(tǒng)提供) 模型參數(shù)(由數(shù)據(jù)庫提供)設(shè)備參數(shù)(由基礎(chǔ)自動(dòng)化提供)等。輸出量為溫度控制參數(shù)(傳遞給HMI)、水量及水壓參數(shù)(傳遞給HMI 輥速(傳遞給基礎(chǔ)自動(dòng)化)等。當(dāng)淬火機(jī)接收到爐子下發(fā)的PDI 信息后,根據(jù)鋼板厚度對已添加的規(guī)程進(jìn)行遍歷,如已有針對該厚度的規(guī)程,則直接進(jìn)行調(diào)用。則選用厚度差最小的規(guī)程(包括輥速、水量、水比等)并根據(jù)厚度添加為新建規(guī)程。溫度場計(jì)算中,初始換熱系數(shù)通過對不同溫度不同水量對應(yīng)的換熱系數(shù)值進(jìn)行插值再乘上修正系數(shù)獲得,初始溫度場為加熱爐設(shè)定的加熱溫度,當(dāng)計(jì)算心部溫度到達(dá)30℃時(shí)計(jì)算停止,根據(jù)所需要的時(shí)間確定淬火時(shí)輥速,將制定好的規(guī)程發(fā)送給一級進(jìn)行執(zhí)行。

5.2 NAC 控冷過程控制模型系統(tǒng)

模型組成主要有規(guī)程計(jì)算和自學(xué)習(xí)計(jì)算。規(guī)程計(jì)算主要為空冷溫度場和水冷溫度場的計(jì)算。當(dāng)淬火機(jī)接收到鋼板出爐信息后,根據(jù)現(xiàn)有工藝信息判斷是否需要添加新的規(guī)程,或者對現(xiàn)有的規(guī)程進(jìn)行自學(xué)習(xí)。根據(jù)獲得的PDI 數(shù)據(jù)和設(shè)備參數(shù)進(jìn)行規(guī)程計(jì)算,初始換熱系數(shù)通過對不同溫度不同水量對應(yīng)的換熱系數(shù)值進(jìn)行插值再乘上修正系數(shù)獲得,當(dāng)計(jì)算溫度場表面位置處達(dá)到目標(biāo)溫度,輸出計(jì)算時(shí)間,計(jì)入規(guī)程,NAC 控冷結(jié)束后,淬火機(jī)后的測溫裝置實(shí)測鋼板處淬火機(jī)溫度,計(jì)算值與實(shí)測值進(jìn)行比較,對計(jì)算過程的綜合換熱系數(shù)值進(jìn)行自學(xué)習(xí),用與下一塊相同規(guī)格鋼板的溫度場計(jì)算。