衡鋼1 號高爐強化冶煉實踐

肖國梁

(湖南華菱衡陽鋼管有限公司,湖南 衡陽 421001)

衡鋼煉鐵配備1000m3高爐一座,年設計利用系數2.357t/(m3.d),生產煉鋼鐵水能力82.5 萬t/a,同時為高爐配套配有130m2燒結機一臺、綜合原料場。衡鋼煉鐵1 號高爐于2017 年11月開始大修,11 月8 日開爐投產,投產后的高爐快速達產達效,利用系數最高達到3.45。

1 強化冶煉的瓶頸

1.1 生產情況簡介

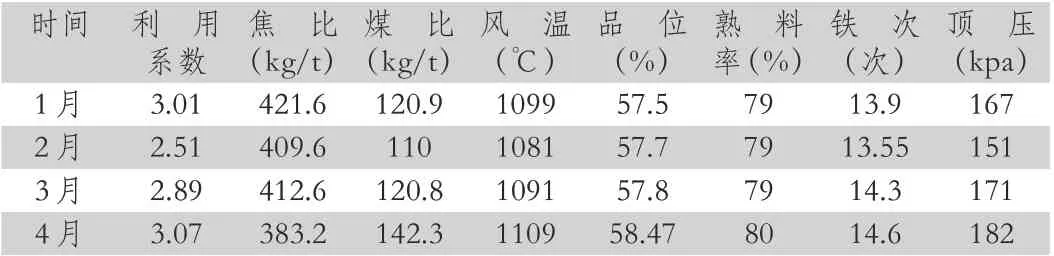

1#高爐2017 年11 月份開爐達產后,爐頂設備故障頻繁發生,爐況順行破壞,爐前鐵次無法滿足生產要求,燒結礦質量波動較大,生產形勢異常被動,一系列的問題在生產中暴露出來。從3 月份開始轉變思路,裝料制度實現較大突破,由中心加焦轉變為平臺+漏斗的模式,在生產過程中不斷摸索、驗證,確立了適應本高爐的基本裝料制度,狠抓高爐內部爐前和爐內管理操作,外部要求原材料質量保證,自4 月份開始整體生產經營效果有了較大改善,2018 年1 月~4 月的生產指標,詳見表1。

表1 2018 年1 月~2018 年4 月的高爐生產技術指標

1.2 強化冶煉的瓶頸

1.2.1 無計劃休風、慢風多

上料系統以及煤氣系統設備故障多,造成高爐長時間的無計劃休風、慢風以及低料線作業。2 月和3 月主要受布料溜槽以及爐頂上料系統故障影響導致高爐非計劃休風慢風多;4 月~5月主要受上料系統和爐前鐵口導致高爐非計劃休風慢風多,短期內頻繁及較長時間的無計劃休慢風,引起爐墻熱負荷大幅波動,導致氣流分布不合理,同時爐缸的活躍程度急劇下降,從而對爐況的穩順造成較大的影響。

1.2.2 爐頂布料溜槽磨損故障導致爐況失常

2018 年元月初從料面成像中發現溜槽布料時料流軌跡不集中,有時料流開叉;元月31 日休風后發現溜槽側壁穿孔,更換了新溜槽復風后爐況順行狀況可。從2 月12 日爐況開始不穩定,上部裝制多次調整都未取得好的效果,后于3 月4 日休風檢查溜槽和測布料最大角度時發現新換布料溜槽底部鋼板脫焊導致翹起,料流軌跡完全改變,導致此次爐況不順。

1.2.3 燒結礦質量穩定性差

燒結礦質量波動大:燒結礦R 和轉鼓強度波動大,特別是進入1 月份以來,燒結礦R 穩定率和轉鼓強度整體指標偏差。燒結礦R 穩定率低會影響高爐的造渣制度,影響軟熔帶的穩定性,燒結礦轉鼓強度低容易導致燒結礦在高爐爐身上部的低溫區嚴重破裂、粉化,使高爐料柱的空隙度降低、透氣性差、壓差升高,嚴重影響高爐爐況順行。

1.2.4 爐前渣鐵排放差

衡鋼1#高爐設置雙鐵口,正常情況下雙鐵口交替除鐵,由于受到炮泥質量、爐前操作、泥炮設備等原因,經常導致鐵口深度偏淺、出鐵時間短導致高爐渣鐵排放不凈,出鐵時間普遍在60min 以內,鐵次14.2 次,鐵口合格率低于80%,引起高爐出現減風操作,直接制約高爐提產強化冶煉。

2 強化冶煉攻關措施

2.1 加強原燃料篩分與管理

(1)加強焦炭的管理。根據焦炭質量進行配比搭配,確保北方焦70%+省內焦30%配比,質量穩定的焦炭給高爐穩順提供基本的保障;根據槽下焦炭水分波動大的情況,值班室配備快測水分分析儀,不定期校對減少熱制度的波動。

“一家人,一件事,一起做。”這既是姜友善與中阿公司合作的態度,也是行動指南。他深信,既然握手就不能松手,只有廠商一家親,堅守為農服務理念,才能共渡難關,在行業轉型升級的陣痛中突出重圍。

(2)加強原燃料精料清篩管理[1]。充分利用好離線篩和在線篩,設定原料堆取料機取料流量標準:焦炭取用流量≤300t/h,塊礦取用流量≤500t/h,流量上限的設定有利于減薄料層厚度,提高篩分效率,減少小粒級燒結礦入爐。

(3)督促每班加強清篩管理,在槽下焦炭和燒結礦振動篩出料口位置增設節流裝置,能夠有效降低焦炭和礦石料流厚度,確保篩分效率。

2.2 強化入爐有害元素管理

圍繞高爐建立保高爐穩順有害元素底線管理保障體系,樹立紅線底線意識。入爐Zn 負荷≤400g/t 鐵,入爐Pb 負荷≤60g/t 鐵,入爐堿金屬≤3kg/t 鐵,入爐S 負荷控制4.5kg/t 鐵,針對Zn 負荷建立Zn 平衡計算,如果出現富集情況則采取減少配礦帶入等措施進行控制,通過保高爐穩順有害元素底線管理對入爐有害元素實現動態監控,為高爐穩順和進一步強化冶煉提供有力的支撐。

2.3 加強爐前操作管理

針對衡鋼高爐爐前鐵口現狀,明確渣鐵排放工作要求和標準:要求鐵口深度≥2.7m,日鐵次12 以下,出鐵時間70min ~80min,出鐵間隔時間40min 內;針對高爐鐵口開口機晃動大、泥套維護難度大、員工操作技能差等特點制定以下措施:

(1)爐前開口機的鉆桿晃動大,開口過程中孔徑42.5mm 可能會擴徑到50mm,不利于出鐵時間穩定,建議在開口機前端加2 個鉗子手夾住鉆桿減少開口機的晃動。

(2)強化鐵口維護,每次出鐵前必須檢查泥套,針對以前的泥套容易破損導致冒泥的情況,對鐵口泥套框架用鋼板加厚進行優化改造,改造后的鐵口泥套大大提高了使用壽命,保證了泥套的完整性減少了冒泥次數;后續將根據泥套周邊易結渣的情況,在鐵口泥套周邊安裝壓縮空氣管,出鐵過程中開啟避免泥套周圍結渣導致冒泥。

(3)強化員工技能培訓,杜絕拉風堵口等事故發生,開展爐前操作技能培訓和比武,充分調動員工的積極性,對爐前嚴格實行標準化作業和標準化考核。

2.4 加強高爐設備管理

高爐強化冶煉后,產量得到大幅提升,高爐定修間隔時間延長,設備運行負荷增大,設備故障率升高,尤其是高爐上料系統中的襯板和皮帶壽命降低,通過近段時間的摸索,在全員設備管理做到以下要求:

(1)加大全員設備管理宣傳和培訓力度,讓現場操作員工充分意識到設備對生產的重要性,操作工充分掌握設備點檢技能。

(2)重點抓好現場點巡檢落實工作,利用白班設備部組織專業點檢和操作工點檢兩者結合[2],相互交流答疑解惑,解決操作工疑惑和提高操作工的實操技能。

(3)實行設備壽命化管理。對高爐本體重點易損設備建立壽命檔案,到期利用定修檢修機會更換,避免非計劃性休風。如爐頂下密封圈墊、爐前風口、風筒密封圈墊等實行定期更換。

2.5 摸索合理的送風和裝料制度

(1)裝料制度。爐頂裝料投產初期采用的裝料制度為O:40.5°(3)38.5°(3)36.5°(2)34°(2)J:40.5(3)38.5(2)36.5(2)34(2)15(3),采用中心加焦模式,爐況順行,達產順利。隨著強化冶煉以及外圍影響故障多,休風頻繁的影響,爐況出現波動、穩定性差的情況,尤其是在2 月中旬布料溜槽出現故障后,布料角度出現變相擴大,邊緣氣流過分抑制,中心氣流強引發的失常,調整整體思路一直以放邊緣為主,料線由1.4m 提至1.2m,減輕邊緣礦焦比,邊緣礦3 圈減至2 圈,且采取了礦前焦的模式,最大礦角前還墊了1圈焦,同時平臺角度一直在往里推,由40°推至目前的38.5°,視中心氣流可,則將中心焦量一直在減少,由3 圈減至2 圈、1 圈,且在3 月7 日取消了中心加焦,最終裝制變成平臺+漏斗模式O:39.5°(2)37.5°(3)35°(2)J:40°(1)39.5°(2)37.5°(3)35°(2)32.5°(1.5),取消中心加焦后爐況順行得到較大改善,煤氣流分布趨于合理,懸料次數大幅減少,4 月~10 月懸料僅2 次,月平均風量由2400m3/min 上升到2480m3/min 左右,日減風次數明顯下降,目前班減風次數1 次~2 次,甚至出現連續幾個班無減風的現象,風量連續穩定,煤氣利用率穩定在47%左右,給下部降耗提產創造條件。

(2)合理的送風制度。高爐操作堅持“以下部操作為基礎,上下部操作相結合”的原則。根據爐況制定適宜風量,控制風壓達到穩定壓差,調整鼓風參數、風口布局對爐況進行處理,因為2 月份爐況波動則利用休風機會調整風口布局,元月31 日休風將1#、6#直徑110mm 的風口調整成100mm,風口面積由0.1901m2縮小至0.1868m2,增大鼓風動能,穩定邊緣氣流,有利于爐況恢復;后為了強化冶煉提高產量分別于3 月13 日和5 月7日逐步將風口面積擴大至0.1901m2、0.1937m2,風口面積的擴大有利于減小風壓提高風量,為高爐強化冶煉提供基礎保障。

(3)熱制度。設定爐溫控制范圍,加大對鐵水物理熱控制力度,物理熱要求控制在1475℃~1495℃之間,鐵水Si 要求控制0.3%~0.6%之間,內部加強管理,制定操作參數,及時根據上班操作適時調整燃料比操作范圍,修訂低料線和少煤等對熱制度影響大預案,加強對低爐溫控制和考核,所以強化冶煉期間高爐熱制度整體穩定,未出現爐涼等惡性事故。

2.6 采用高頂壓操作

衡鋼1 號高爐第一代爐役受爐缸側壁溫度制約風量無法提高,爐頂壓力僅160kpa,高爐大修后,隨著高爐產能釋放,風量加至全風2550m3/min,爐頂壓力逐步提高并穩定在185kpa ~193kpa 之間,壓差控制150kpa ~170kpa 之間,高頂壓的使用有利于穩定煤氣流分布,保持爐況穩定順行,提高高爐煤氣利用率,提高高爐的冶煉強度。

2.7 采用高風溫富氧噴煤措施

衡鋼1 號高爐有三座頂燃式熱風爐,采用空氣和煤氣雙預熱技術,8 月份空氣預熱器更換完畢后,優化熱風爐各項操作參數,控制好空燃比與燒換爐周期等,月平均熱風溫度由1100℃逐步提高并穩定在1140℃左右,最高風溫使用可達1150℃,為降低焦比創造了條件,也為提高煤比打下了基礎。在富氧率在1.3%~1.5%之間高爐噴煤比最高達到143.1kg/t 鐵,風口理論燃燒溫度達到2150℃,煤粉燃燒充分,焦比降低至375.9kg/t 鐵。

3 結語

通過以上措施,衡鋼煉鐵1#高爐獲得了長周期穩定順行并不斷強化,產量逐步提高,焦比降低,煤比提高,主要技術經濟指標達到國內先進水平。2018 年10 月份高爐利用系數達到歷史新高3.33,取得了衡鋼1#高爐開爐歷史最好水平。