方坯連鑄機收集系統應用與研究

張晨玉

(河鋼唐鋼信息自動化部,河北 唐山 063000)

特鋼是鋼鐵的分支,從國外發展歷史看,普鋼產量和消費達到高點之后的5年~10年,特鋼會有較快的發展。近年來,唐鋼型鋼廠作為國內第一家280,300大型角鋼生產廠家,實現18#-30#各種角鋼級別全覆蓋。特別是28#,30#特大角鋼市場占比100%。為了更好的服務客戶,本著人無我有,人有我優的經營理念,型鋼廠不斷開發新的特鋼軋制品種如軌道墊板鋼、大型槽鋼等,不斷地為市場輸送優質產品。新的5m以下短定尺規格出現后,鉤鋼機下線速度無法滿足生產要求,通過對現場設備參數的分析,對鉤鋼機鉤子進行了改造,編制出了鉤鋼機同時勾起雙流鑄坯的控制模型,最終實現了一次可下線單根、雙根鑄坯。滿足了新定尺的生產下線節奏。

1 整體方案

隨著品種開發的增加,以及用戶不同定尺的需求,角鋼坯料的定尺種類日見增多,籌建時設計的鑄坯收集區域,已經無法滿足生產的需求。在生產特種鋼坯時,鋼坯的緩冷時間及入緩冷坑溫度為工藝重要參數。現有鉤鋼系統鉤鋼效率低,隨時造成鑄流鑄坯堆積,無法滿足連鑄機1.3m/min的高拉速要求,為了滿足現有生產節奏,對鉤鋼機進行機械結構以及自動化控制改造。原有鑄坯下線方案為單流單下,一個鉤鋼機循環只能鉤一流鑄坯,下線方式過于緊湊,通過設備系統改造使其能夠滿足單流雙下的模式。

2 系統設計

四號連鑄機相關技術參數:連鑄機臺數:1臺;連鑄機機型:全弧形(連續矯直);連鑄機流數:4流;連鑄機半徑:R=12m;流間距:2200mm;最大規格斷面:320×460mm;設計拉速范圍:0.3 ~3.0m/min;實際拉速范圍:0.3 ~1.3m/min。

鉤鋼機主要由橋架、走行裝置、升降傳動裝置、升降機構、鉤鋼機構、運行軌道、能源介質管線、接近開關等組成。作業時由電動機、制動器、減速器、齒輪齒條組成的升降驅動裝置,驅動升降立柱實現鉤鋼。鉤鋼機的行走定位由行程開關和激光測距儀進行控制,升降定位由接近開關控制。鉤鋼機運行軌道安裝在軌道梁上,為焊接結構。鉤鋼機的主要技術參數為:走行型式:電動驅動方式;工作行程:~18000mm;走行速度:高速~60m/min;走行電機功率:7.5kW(交流變頻)四臺;升降型式:電動驅動方式,齒輪齒條式;升降速度:15m/min;升降行程:1000mm;升降電機:90kW一臺。

鉤鋼機的技術控制改造,分為兩個階段。第一個階段主要是傳動的改造;第二個階段是鉤鋼機一級自動化控制模型的重新設計改造。

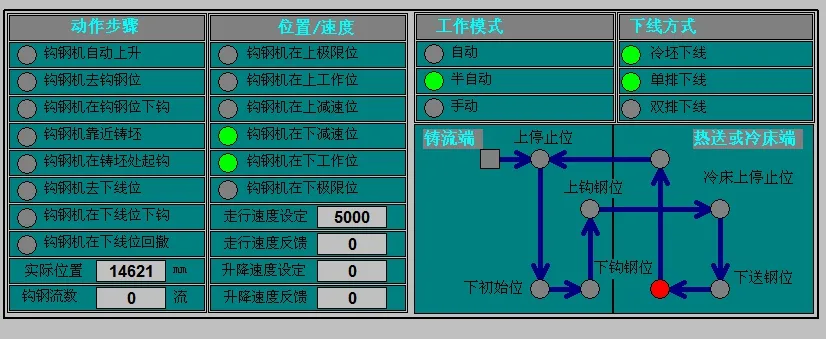

第一個階段傳動改造的實施調試過程。鉤鋼機運行過程為:鉤鋼機啟動-從待機位自動上升(上升到位由上升接近開關檢測)-鉤鋼機平移去鉤鋼位(鉤鋼位為四個鑄流的流線位)-鉤鋼機在鉤鋼位下降下鉤(由下位接近開關檢測)-鉤鋼機下初始位-鉤鋼機平移到下鉤鋼位-鉤鋼機上升到上鉤鋼位-鉤鋼完成平移到冷床上停止位-鉤鋼機下降到冷床下送鋼位-鉤鋼完成。見圖1。

圖1 鉤鋼機控制技術改造流程

鉤鋼機分別鉤四個流鑄坯用時為四流:148s、三流:137s、二流:121s、一流:107s。下圖2為鉤4流鑄坯一個周期所用時間。隨著生產節奏的加快,鉤鋼機的工作能力已經不能滿足坯料下線要求。

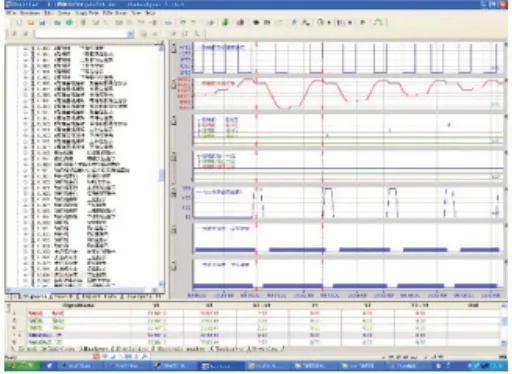

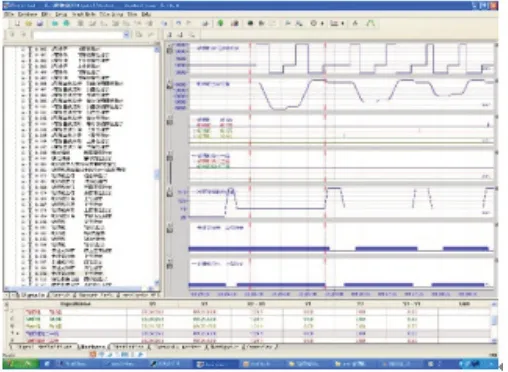

通過現場觀察,影響鉤鋼機效率的主要因素為鉤鋼機平移過程所用時間,最突出為鉤四流鑄坯,鉤鋼機平移走向四流上鉤鋼位用時68s。第一次技改主要調整變頻器參數,查看變頻器設定發現橫移電機額定轉速為1400轉,實際使用480轉,平移電機能力未發揮。通過一級給定轉速,從480轉加大到680轉后設備無法準確定位停止,超出設定位置,造成鉤鋼機自動停止運行。通過對傳動設備軟件及硬件分析,發現出現此種現象的原因為:電機減速時速度實際值不能跟隨減速斜坡下降;一級發送到傳動的速度給定值和控制字時序錯誤。通過把直流電壓控值閥值提高并且投入能耗制動功能。能夠完美的提升轉速并且同時能精準定位。通過傳動的調試,將橫移用時下降到24.5s。通過測試,以用時最長的4流為例。一個循環由初期的148s下降到84s節省時間64s。見圖3。

圖2 直流電壓控制閥值能耗分析

圖3 鉤鋼機效率對比分析

第二個階段是鉤鋼機一級自動化控制模型的重新設計改造。第一次傳動改造整個鉤鋼循環提升到4分25s,但是依然無法滿足恒拉速1.2m,定尺4.5m以下鑄坯的下線要求。通過觀察現場各流情況,發現現場設備的布置情況能夠滿足鉤鋼機同時勾起兩根鑄坯的空間要求。例如:勾起4流鑄坯之后,不將坯子送回冷床而是直接去鉤3流鑄坯從而節省下兩個鉤鋼機平移的時間。

第一步:加長鉤鋼機鉤子長度,使其能放下兩根320*460mm尺寸鑄坯。第二步:確認升降變頻器的工作能力滿足最大14t的提升重量,加大轉矩輸出。第三步:編寫一級順控程序,操作臺增加三個按鈕,分別控制鉤四三流、三二流、二一流。

鉤四三流鉤鋼機運行過程變更為:鉤鋼機運行過程為:鉤鋼機啟動-從待機位自動上升(上升到位由上升接近開關檢測)-鉤鋼機平移去四流鉤鋼位(鉤鋼位為四個鑄流的流線位)-鉤鋼機在鉤鋼位下降下鉤(由下位接近開關檢測)-鉤鋼機四流下初始位-鉤鋼機平移到四流下鉤鋼位-鉤鋼機上升到四流上鉤鋼位-鉤鋼四流完成平移運行到三流上鉤鋼位-鉤鋼機在三流上鉤鋼位下降-鉤鋼機三流下初始位-鉤鋼機平移到三流下鉤鋼位-鉤鋼機上升到三流上鉤鋼位-鉤鋼完成將兩根鑄坯運送到冷床上停止位-下降到冷床下送鋼位-鉤鋼完成。

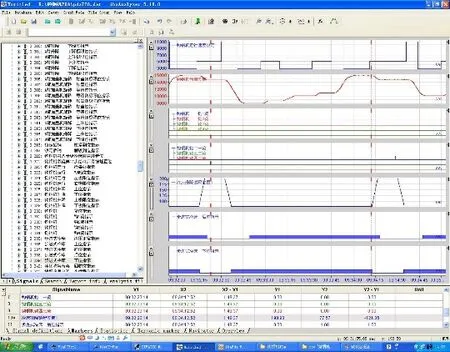

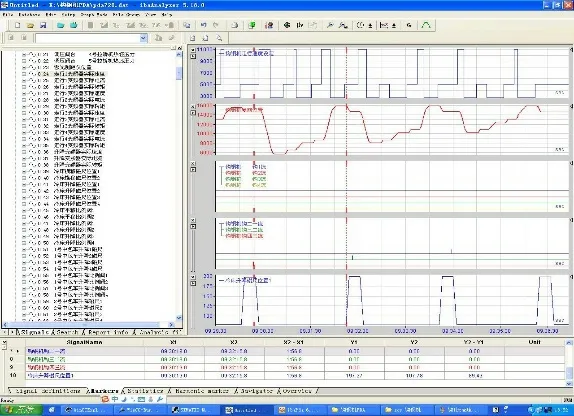

圖4 鉤鋼PDA數據采集

經過順控更改,操作工能夠同時鉤起雙流鑄坯,大大節省了鉤鋼機總用時,通過PDA數據采集。鉤43流用時116s,鉤32流用時109s。鉤21流用時107s。相關數據見圖4,圖5所示。

圖5 不同時段鉤鋼數據對比

四號機短定尺火焰切割極限能力用時為240s。這就決定了四個流鑄坯必須在230秒內吊運到鑄坯收集去才能滿足生產需要。經過此次順控更改四三流116秒加上二一流107s總和為223s。完全有能力滿足生產需要。

3 實施效果

通過應用自主研發設計的鉤鋼機鉤雙流自動控制模型,大大提高了鉤鋼機鉤鋼速度,避免了鑄坯在輥道的堆積,使鑄坯可正常進入緩冷質量控制,對產品質量的提升有巨大的作用。原來鉤4個流鑄坯總需時間為四流148s+三流137s+二流121s+一流107s,共計513s。改造后鉤4個流需要時間為四三流116s+二一流107s,共計223s。鉤4個流的鑄坯時間節約了513-223=290秒s。提高了鉤鋼機鉤鋼效率約56.5%。自主研發設計的鉤鋼機鉤雙流自動控制模型,創新的設計出了一次鉤兩個鑄流鑄坯的方案,并應用于實際生產,大大的提高了鉤鋼機的生產效率。