液壓馬達控制系統(tǒng)在高爐上料系統(tǒng)應用過程中的性能完善

馬 寧

(唐山首信自動化信息技術有限公司,河北 唐山 063000)

該控制系統(tǒng)是首鋼京唐公司一期二步高爐上料系統(tǒng)所使用的液壓馬達控制系統(tǒng),液壓馬達用于驅動上料主膠帶機的運行,主膠帶機共3 條皮帶,包括N1 皮帶,N2 皮帶,N3 皮帶;其中N2 皮帶主要是運輸?shù)V料,具體包括燒結礦1#~10#稱量罐、球團1#~3#稱量罐、礦丁1、礦丁2、焦丁1、焦丁2 稱量罐,共17 個罐的原料;N3 皮帶主要是運輸焦炭及其它輔助礦料,具體包括焦炭1#~9#稱量罐、塊礦1#~3#稱量罐、雜礦1#~4#稱量罐、共16 個罐的原料,N2 皮帶和N3 皮帶依次分批將稱量罐下放的原料運送至N1 皮帶上,再由N1 皮帶將原料輸送到爐頂料罐中,最終送入高爐爐內進行冶煉[1]。

1 液壓馬達系統(tǒng)的組成

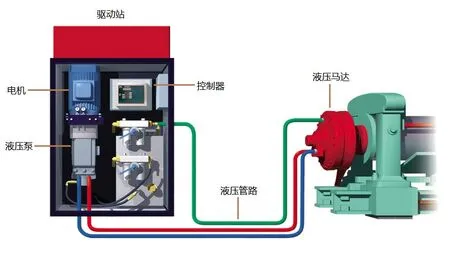

液壓馬達系統(tǒng)主要包含動力驅動站、液壓管路、液壓馬達、SPIDER 控制器等幾大部分,如圖1 所示。

圖1 液壓馬達系統(tǒng)示意圖

N1 皮帶共有5 套驅動站,每個站有1 臺沖洗電機、2 臺主電機,N2 皮帶有3 套驅動站,每個站有1 臺沖洗電機、2 臺主電機,N3 皮帶有1 套驅動站,有1 臺沖洗電機、3 臺主電機,如主電機發(fā)生故障,每個站可停用1 臺主電機,包括N3,雖然他有3 臺主電機,但它只有1 套驅動站,如果停用2 臺主電機,只使用1 臺主電機無法保證足夠的動力,達不到設定的帶速,所以最多停用1 臺主電機。

如果單個驅動站設備故障造成皮帶停機可停用該驅動站,執(zhí)行甩站操作,其余驅動站可滿足皮帶帶速要求,但每條主皮帶最多只能停用一套驅動站,N1 皮帶有5 套驅動站,N2 皮帶有3套驅動站,N3 皮帶只有1 套驅動站,所以甩站操作只是針對N1皮帶和N2 皮帶而言[2]。

2 液壓馬達的控制系統(tǒng)

2.1 Spider 控制器簡介

Spider 控制器是一種集成控制系統(tǒng),作為液壓馬達控制系統(tǒng)的核心控制單元,它與上料PLC 系統(tǒng)通過DP 網連接進行信號傳輸,實現(xiàn)主膠帶機的啟停、調速等控制,如圖2 所示。

圖2 Spider 控制器

2.2 Spider 控制器的控制原理

Spider 控制器的控制方式包含開環(huán)和閉環(huán)控制兩種。當開環(huán)控制時,液壓泵依據(jù)固定的出功設定來驅動液壓馬達;當閉環(huán)控制時,液壓泵依據(jù)馬達編碼器返回的速度值進行PID 調節(jié),保證速度為設定的速度。

3 液壓馬達控制系統(tǒng)所存在的問題

3.1 N3 皮帶驅動站

N1 皮帶有5 套驅動站,N2 皮帶有3 套驅動站,N3 皮帶只有1 套驅動站,如果N3 皮帶驅動站的沖洗電機發(fā)生故障或者其它能造成驅動站停機的設備發(fā)生故障,如不能及時排除故障,N3皮帶將無法啟動運行,這也會造成上料系統(tǒng)無法向高爐正常送料,而且一旦沖洗電機損壞,更換時間大約為60min ~120min,這會造成高爐減風、停風,影響高爐正常生產。

3.2 通訊網絡

液壓馬達控制系統(tǒng)具有遠程、本體兩種控制模式,遠程控制是通過上料PLC 系統(tǒng)的SST 模塊與驅動站控制器信號地址對應之后,通過網絡通訊實現(xiàn)信號的傳輸及采集;本體控制則是通過在控制器面板人工操作實現(xiàn)馬達的啟動。

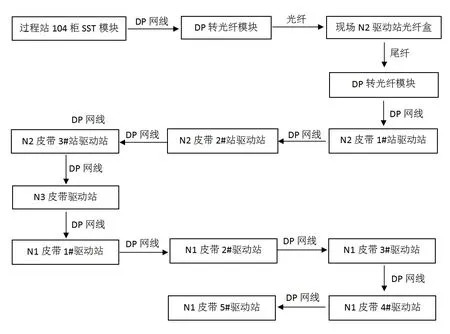

液壓馬達控制系統(tǒng)的通訊連接如圖3 所示。

圖3 通訊網絡連接圖

從圖12 可以看出網絡通訊設備較多、網絡節(jié)點較多,并且三條主皮帶的驅動站的通訊網絡是串聯(lián)的,一旦任何一個環(huán)節(jié)設備故障造成通訊故障都會造成N1、N2、N3 三條主皮帶停機,并且故障排查難度大,時間長;目前京唐公司一期二步上料系統(tǒng)正常生產時的供料情況為每小時向爐頂輸送5 批料,平均每12min 向爐頂輸送1 批料,而處理網絡通訊故障的時間一般在30min ~120min,這將勢必造成高爐減風、甚至停風。

3.3 編碼器速度反饋

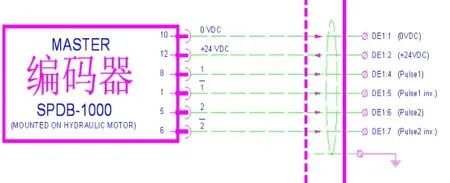

圖4 編碼器接線圖

編碼器是皮帶速度的檢測設備,也是液壓馬達實現(xiàn)速度閉環(huán)調節(jié)的重要設備,N1、N2、N3 皮帶每一條皮帶只安裝有一個編碼器,編碼器信號分別接入N1、N2、N3 皮帶其中的一個驅動站控制器中,通過DP 網絡通訊實現(xiàn)每條皮帶的各個驅動站獲得速度反饋信號,從而參與完成速度控制的閉環(huán)調節(jié),但是一旦速度反饋出現(xiàn)問題,液壓馬達同樣會停機,例如編碼器故障、接入編碼器信號電纜的控制器故障、編碼器信號電纜損壞、DP 網通訊故障,這些故障都會造成皮帶速度反饋異常,并且排查此類故障的時間一般在40min ~90min,這同樣也會造成高爐減風、甚至停風。

4 液壓馬達控制系統(tǒng)的性能完善

為了提高該系統(tǒng)的可靠性及穩(wěn)定性,保證高爐上料系統(tǒng)生產的連續(xù)性,現(xiàn)對該系統(tǒng)進行以下改造工作:

(1)為N3 皮帶增加1 套驅動站,包含1 臺沖洗電機、2 臺主電機,與現(xiàn)有驅動站實現(xiàn)互為備用功能。

(2)將液壓馬達的控制改為PLC 信號輸出控制和網絡通訊控制兩種互為備用的控制方式,一旦其中任何一種控制方式出現(xiàn)故障,迅速在上位操作畫面上切換到另外一種控制方式,減少主皮帶的停機時間。

當通訊網絡發(fā)生故障時,通過上位畫面的控制方式切換按鈕將網絡控制方式切換為硬線控制方式,即由PLC 信號輸出模塊通過硬線將數(shù)字量、模擬量信號直接接入Spider 控制器的主板輸入通道,控制沖洗電機、主電機、馬達的啟停及速度設定,同時液壓馬達的一些重要檢測點也由Spider 控制器主板輸出通道通過硬線接至PLC 信號輸入模塊,如油箱溫度、皮帶速度,主泵開度,從而實現(xiàn)快速恢復高爐上料主皮帶運行的目的。

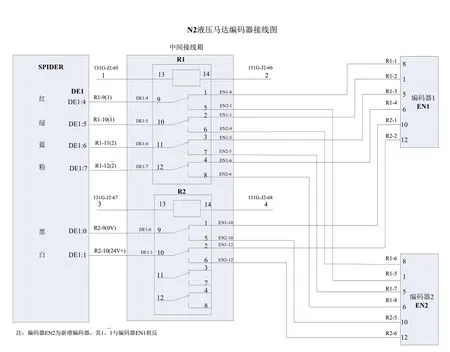

(3)分別給N1、N2、N3 主皮帶各增裝一個編碼器,與現(xiàn)有編碼器實現(xiàn)上位畫面一鍵切換,當任何皮帶有一路編碼器發(fā)生故障時,通過上位畫面按鈕切換投入另外一路編碼器運行,同時編碼器信號改為由硬線分別接入各個主皮帶驅動站的控制器內,減少主皮帶停機時間。編碼器的信號切換通過控制兩組繼電器實現(xiàn),接線如圖5 所示,因新增編碼器與原編碼器為同一軸的兩側安裝,所以方向為反向,接線時需要注意。

圖5 雙路編碼器接線圖

5 總結

通過以上改造,液壓馬達控制系統(tǒng)的可靠性及穩(wěn)定性得到了很大程度上的提高,也大幅減少了高爐主皮帶的停機時間,同時在不影響高爐正常生產的情況下也為處理液壓馬達設備故障提供了充足的時間,滿足了高爐上料系統(tǒng)連續(xù)、穩(wěn)定運行的要求。