硬質合金模修模機電氣設計研究

郝振華,張俊力

(寧夏東方鉭業股份有限公司,寧夏 石嘴山 753000)

拉絲模修制設備經歷了二代,第一代為美國進口臥式修模機它采用了開關延時控制方式,全部人工操作,效率低;第二代是我公司2005 年從德國斯考伯公司進口的ZPM 定徑修模機,采用了繼電器電路板控制方式,實現自動上模修模下模,生產效率大幅提高,是我公司拉絲模具的主要修制設備。由于長期使用電子元器件老化,電氣故障率高,常出現控制失靈,損壞設備,模具修制精度差問題,因控制板無圖紙和廠家設備更新無備件,長期停用。考慮到這臺設備的機械運轉部件狀況良好,研究模具自動修制原理和工作步驟,重新對修模機自控電氣線路設計和PLC 編程,實現全自動修模功能[1]。

1 技術改造設計方案

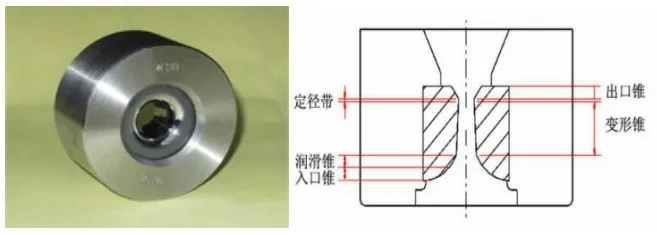

圖1 合金模具修制實物圖和結構圖

1.1 定徑區修模機自動修制原理和工作步驟分析

拉絲模由兩個部分組成:模芯和模套。模芯由碳化鎢硬質合金制成,模套由工具鋼制成。模芯分為5 個區間:入口錐、潤滑錐、變形錐、定徑帶和出口錐。修模機機頭夾持角度鋼針或塞規配金剛石研磨膏,在可調微壓力下對拉絲毛坯變形區錐和定徑區研磨修制,達到模具設計尺寸精度。

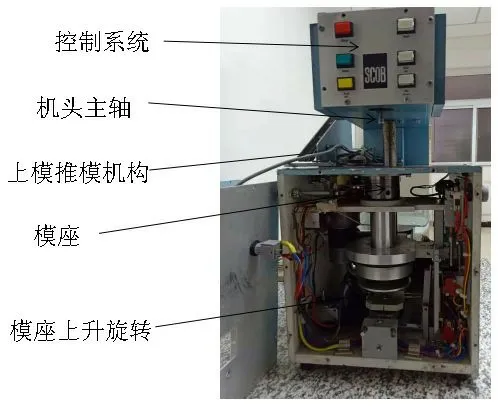

圖2 ZPM 修模機結構圖

1.2 設備主要結構和狀況分析

結構主要由送模機構、模座升降旋轉機構、機頭主軸旋轉及振動電機,下模、夾模電磁鐵等部件組成。

電氣控制主要:送模電機、模座升降旋轉電機、主軸電機、振動電機各功能的模座上下行程限位開關、接近開關、電源開關(帶欠壓脫扣)、按鈕等組成。對設備的工作原理深入分析,設計控制系統進行以下改造[2,3]。

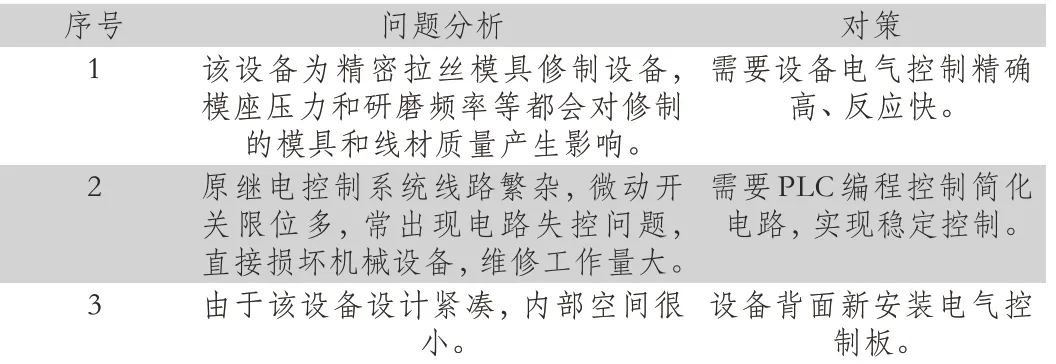

1.3 原設備問題分析及對策

表1 問題分析及對策

(1)改造方案。①用可編程序控制器(PLC)代替原電路板繼電器順序控制。②使用原機的多個微動限位開關和無觸點接近開關檢測。③原多抽頭鐵芯變壓器改為直流開關電源。④升降電機采用脈寬直流調速器,研磨電機采用數顯直流調壓板。

(2)器件選擇。目前市場上PLC 有多種品牌,選擇滿足設備改造的需求,編程方便,價格便宜,選用三菱FX2N-36MR 型PLC 為控制核心,對整個電氣系統作控制;輸入、輸出點留有擴展余量,便于以后改進。

①整機功率約250W,選用的開關電源為S-350W-24V,350W,24VDC。②模座升降電機為直流電機,工作狀態:高速,低速,點動及正反轉;驅動器選擇國產脈寬直流驅動器DC 24DP 10BL,用于直流電機的無極調速及正反轉控制;價格便宜,該調速器還具有a.電流限制調整(IR COMP)b.轉矩補償調整(TORQUE)c.加速時間調整(ACCEL)。③研磨電機電源采用0-24V 調壓板XH-M403 數字電壓電流調壓模塊。

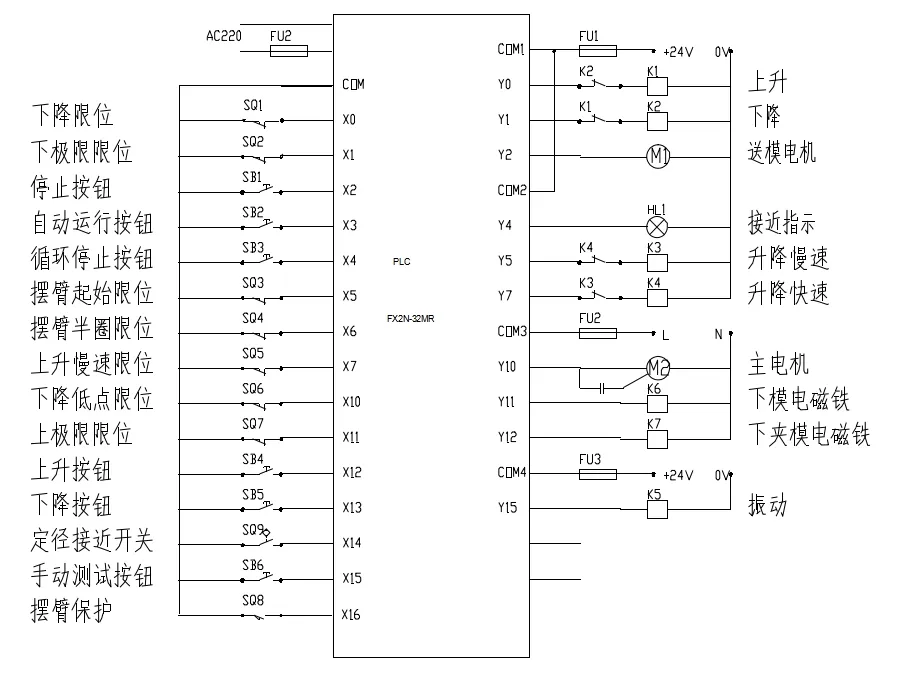

(3)根據設備布局和原理功能,設計出PLC 接線圖和電氣原理圖。

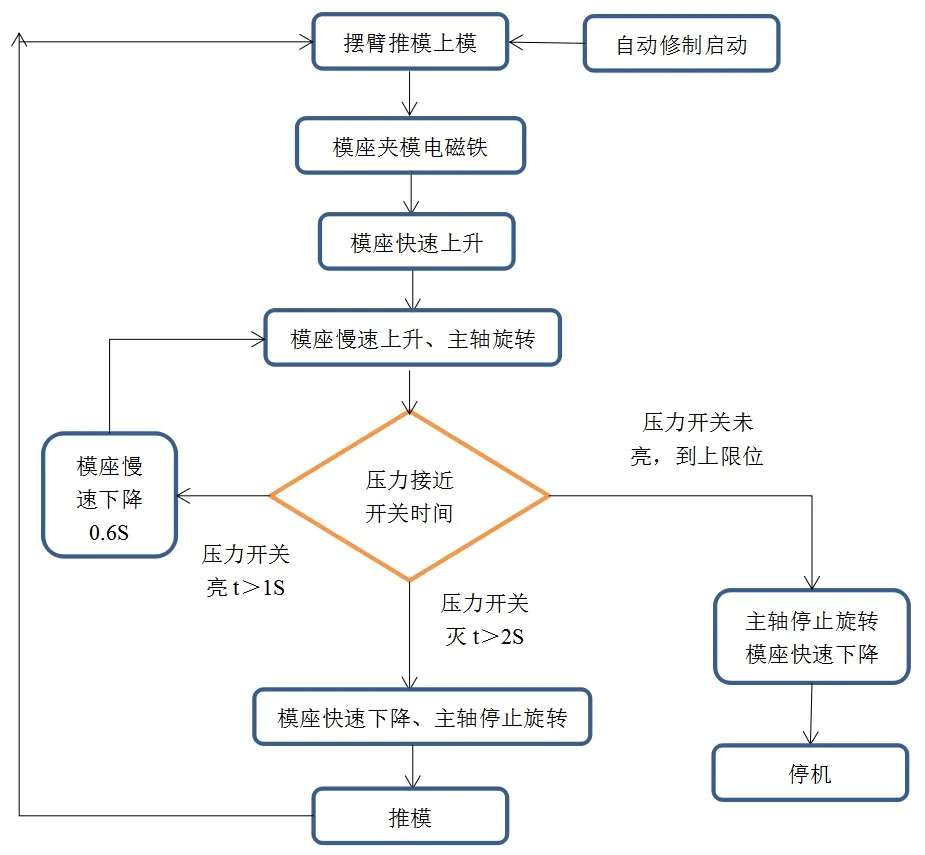

(4)根據修制模具的工藝要求程序流程圖。

(5)自動修制工作原理說明。

圖3 ZPM 修模機電氣原理圖

圖4 ZPM 修模機自動修模原理流程圖

①改造后PLC 接線如圖3 所示所示。面板設急停按鈕控制,緊急故障時,按下電源開關欠壓脫扣動作,整機斷電。當按下自動運行按鈕時,按程序對模具進行修制 ,完成后自動開始一個模具自動修制,不停循環修制;當按下自動停止按鈕時,完成以后回到起始位;當按下停止按鈕時,設備立即停止在當前位置,按下降按鈕到起始位才能啟動自動運行。②上升按鈕和下降按鈕一般情況下是在自動故障或調試時使用,尤其是在模座壓力調整時需要使用上下按鈕操作,模座工作時是旋轉狀態,同時模座帶有彈性,行程約5mm,當工作時模座上升,模具與針接觸時,針會將模座向下壓,當接近開關檢測的模座時就停止上升,這時就是修制狀態,模座壓力是否調整合適是能否修好模具的主要因素之一。③自動修制模具過程:a、當按下自動運行按鈕SB2,下模電磁鐵吸合,滑道放下一個模具;b、擺臂電機把模具推到模座上方,并返回起始位停止;c、碰半圈限位使夾模電磁鐵得電,模具落入模座,延時0.5s 進入下一步,模座夾緊模具快速上升,d、碰上升慢速限位X007 時,變為慢速上升,同時夾模電磁鐵釋放;e、主電機、研磨電機得電運轉,當模具上升到與針接觸時,接近開關X014 檢測到模座,這時就停止上升,對模具進行研磨,f、當檢測到X014 下降沿時,模座慢速下降,延時1s 慢速上升,重復模具研磨過程,當再次檢測到X014 下降沿時,模座慢速下降,延時慢速上升超過2s 時就認為模具已經修好,就進入下一步;g、模具修制完成,模座快速下降,碰到下限位后模座停在原點;h、延時2s 后自動開始修制第二個模具。當模座無模具時,模座上升觸發最高限位后,模座返回原點,自動修模過程結束。根據以上原理編制PLC 順序控制程序,實現上述功能。

2 結語

通過修模機電氣升級改造,修制動作動態響應快,精度高。經過使用證明,故障率大為降低,滿足工藝要求,達到預期效果,提高了生產效率,也為公司節約了購買新設備二十萬元,創造了效益。