瀝青路面水穩碎石基層就地再生技術應用研究

(中國建筑第七工程局有限公司,河南 鄭州 450004)

1 瀝青路面就地冷再生技術特點

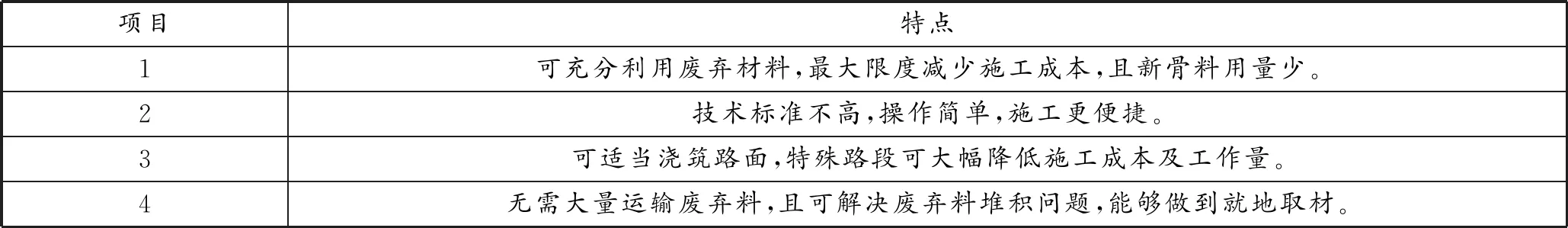

20世紀80年代后,就地冷再生工藝得以發展,且技術逐步完善。其工藝要點在于專用設備在去除廢舊路面材料后,可直接破碎處理路面,并按照配合比設計要求,將水泥、廢棄瀝青、水、骨料等材料均勻攪拌,最終形成一種新的鋪筑材料。相比其他工藝,此工藝操作簡單、施工便捷,且具有良好經濟效益。通過該工藝施工,其再生特點如表1所示。

表1 瀝青路面就地冷再生技術特點

2 工程概況

某公路工程全長7.426 km,起止樁號為K1349+000~K1356+426段,自通車運營以后,對沿線地區經濟發展起到極大的推動作用,是重要的交通樞紐工程。伴隨社會經濟水平的不斷提升,本路段交通量日益增多,加之重載車輛較多,導致路面出現不同程度的病害問題,如裂縫、松散、坑槽等。

2.1 原路面病害調查

為確定原路面結構層厚度,決定通過取芯調查路面結構層情況,結果顯示,9~10 cm為原路面瀝青面層厚度,24.6~25.2 cm為水泥穩定碎石基層厚度,15 cm為級配碎石底基層厚度。此路段存有較為嚴重的縱、橫向裂縫,且少數路段間隔距離較多,且連續長度較長。此外,同時存在龜裂與網裂病害,區分難度較大。3~15 mm為縫寬,20~50 cm為塊度。經彎沉檢測,計算路段彎沉代表值為90~120(0.01 mm),表明情況較差。按照路面設計彎沉值32.5(0.01 mm),可獲取路面強度指數,評定等級為差。

2.2 施工方案

針對上述施工情況,為了提高路面質量,決定采用就地冷再生技術進行瀝青路面水穩碎石基層施工處理。要求先將原路面瀝青層進行銑刨處理,為10 cm厚,集中堆放,用于就地冷再生施工。然后,處理原水泥穩定碎石基層,待摻加適量水泥材料后,可進行冷再生施工,25 cm為壓實后的厚度,并將其作為新建路面底基層。施工方案的路面結構形式為5 cm AC-16C瀝青混凝土面層+15 cm就地冷再生基層+25 cm水泥就地冷再生底基層+15 cm級配碎石層。

3 瀝青路面水穩碎石基層就地再生技術要點

3.1 舊瀝青路面銑刨

先將網格線彈出,隨后通過人工方式進行水泥撒布,100 kg為每格水泥用量。為降低水泥撒布之后出現嚴重損失,需在施工前1 h做好灑布時間控制,盡可能在風小的情況下進行水泥撒布。施工時,需先進行原路面銑刨處理,厚度為10 cm,隨后進行病害處治。

3.2 拌和

按照施工配合比設計要求合理進行試驗段施工。拌和施工中,要做好水、乳化瀝青等材料用量的控制,保證嚴格按照配合比設計要求進行材料用量控制。同時,要控制好拌和時間,若攪拌不均勻、不充分,則不得用于施工。要保證混合料攪拌均勻、無花白、離析等現象。

3.3 運輸

完成拌和施工后,可配置數量充足的自卸汽車向施工現場運送混合料,裝料前,需清理干凈車廂,并將一層防黏劑均勻涂抹到車廂內,但必須保證車廂底部不得存留余液。

3.4 攤鋪

攤鋪是整個施工的重要環節,應始終保持連續、勻速、緩慢的原則進行施工,嚴禁中途停機。若在攤鋪過程中,出現混合料離析或攤鋪不均勻等情況,需及時進行處理。在攤鋪過程中,若與施工不符,可適當調整,通常在5~7 m/min之間控制攤鋪行駛速度。

3.5 碾壓

在混合料成型過程中碾壓極為關鍵,必須合理選擇碾壓設備,本工程選擇了單鋼輪壓路機與膠輪壓路機進行施工。一般可將碾壓階段分為3個環節,初壓時,可采用22 t單鋼輪壓路機進行2~3遍穩壓施工,在此階段應保證不會出現混合料被推移等情況,或混合料粘結等問題。復壓時,可采用25 t單鋼輪壓路機進行2~3遍振動壓實,隨后再通過25 t膠輪胎壓路機進行4~6遍碾壓,保證能夠提升路面的密實度。終壓時,可采用單鋼輪壓路機進行2~4遍碾壓即可,以此消除明顯輪跡,保證壓實度滿足設計要求。在整個碾壓過程中,嚴禁在已完成的路面上,急轉彎、急剎車,要始終保持“低速、緩慢”的原則進行碾壓施工。

3.6 接縫處理

在瀝青路面水穩碎石基層就地冷再生施工中,主要為橫向、縱向兩種不同的接縫類型,該接縫均會對基層收縮性造成影響,若裂縫出現于基層,處理不及時,將會向面層反射,形成反射裂縫,基于此,必須處理好接縫問題。

1)縱向接縫。若道路寬度在7 m以下,且縱向重疊過多,則不適合半幅施工,此時可進行全幅施工,以降低重疊數量,保證施工效果。通常情況下,100 mm為重疊最小寬度,但不宜太寬,若寬度過多,則會增加含水量,甚至出現翻漿危害。在縱向接縫施工中,必須根據已完成再生層的時間合理調整噴水量。

2)橫向接縫。施工環節,盡可能做到連續施工,減少停機次數,若停機,必定會出現橫向接縫,此時需做好處理。要求先嚴格檢查機械設備,提前排除水管內的氣體。根據施工要求確定水泥稀漿或水的用量,避免含水量過大。若出現停機情況,下次施工時,需對上次再生施工的1.5 m材料再次進行施工。在相鄰兩個施工段進行施工時,需搭接拌和兩段銜接位置,待完成前段拌和施工后,可預留一部分不碾壓,待后段拌和時,重疊3~5 m進行拌和與碾壓。

3.7 養生

待完成上述施工之后,便可進入養生階段,一般可覆蓋土工布進行灑水保濕養護,基層需養生7 d以上,在此期間不允許重型車輛通行。待完成養生之后,需將基層清理干凈,并進行透層或粘層瀝青噴灑,為瀝青面層鋪筑做好各項施工準備工作。

4 瀝青路面水穩碎石基層就地再生施工跟蹤觀測分析

4.1 再生層取芯和強度測試

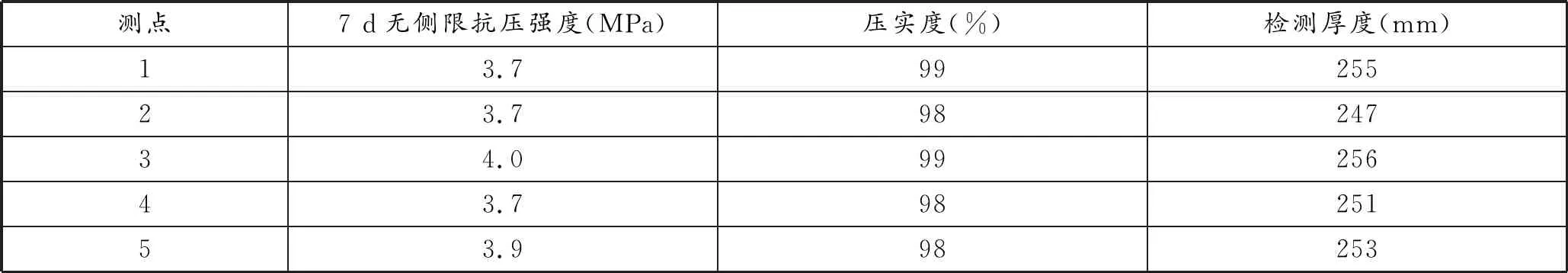

按照現場取芯、芯樣強度測試結果,如表2所示,可滿足施工要求。

表2 7 d取芯無側限抗壓強度

4.2 彎沉值的檢測

1)7 d再生層彎沉和平整度檢測。待7 d養護期結束之后,測得彎沉代表值均可達到55.3(0.01 mm)要求,按12 mm進行平整度控制,可達到94%的合格率,壓實度均在98%以上,可達到規范94%要求值。

2)30 d后再生層彎沉檢測。待通車運營1個月之后,可通過標準5.4 m貝格曼梁進行檢測,經檢測30 d后再生層彎沉檢測24.76(0.01 mm)為平均值,29.42(0.01 mm)為代表值,符合32.5(0.01 mm)設計值規定。

5 結語

半剛性基層瀝青路面是高等級路面結構的常見形式之一,水泥穩定碎石混合料往往被用于半剛性瀝青路面基層或底基層。由于施工環境溫度、濕度變化對此類材料影響較大,在其強度形成過程中極易產生溫縮、干縮裂縫,甚至會向瀝青面層反射,破壞路面結構,影響路面使用性能及壽命。基于此,必須采取有效措施,提高路面水穩基層施工質量。就地冷再生技術的應用,可有效提高舊料利用率,且具有環保、節能、施工便捷等特點,因此,在我國公路施工中得到了大量使用。