汽車扭力梁側傾工況性能設計

黃欣,何嘯波

(江西江鈴底盤股份有限公司,江西撫州 344000)

0 引言

扭力梁懸架是一種半獨立懸掛裝置,自身具有一定的扭轉剛度,可以起到與橫向穩定桿相同的作用,增加車輛的側傾剛度,提高車輛的側傾穩定性。這種懸架結構簡單、傳力可靠,如果調校得當,可以用較低的成本和較小的空間達到很好的效果,小型車和緊湊型車多采用這種形式的后懸架。扭力梁運動/動力學特性的設計非常重要,其優劣與汽車操縱穩定性密切相關。在工程設計上,常常根據扭力梁式后懸架K&C特性5個工況的分析來設計匹配其力學性能,它們分別是平行輪跳工況、側傾工況、側向力工況、縱向力工況和回正力矩工況。其中側傾工況是模擬汽車在轉彎過程發生側傾時,左右車輪反向跳動,此時扭力梁發生扭轉的情況,此工況是扭力梁在設計過程中最為重要的工況。本文作者結合實際開發設計經驗,總結了扭力梁在整車側傾工況下性能設計的關鍵點。

1 側傾工況下扭力梁的主要結構設計參數

扭力梁在結構上由縱臂、橫梁、襯套以及車輪軸承座等零件組成。在工程設計上,扭力梁最關鍵的設計參數有10余個,而各種結構和工藝參數則多達100個以上,文中僅選擇側傾工況下的主要設計參數。

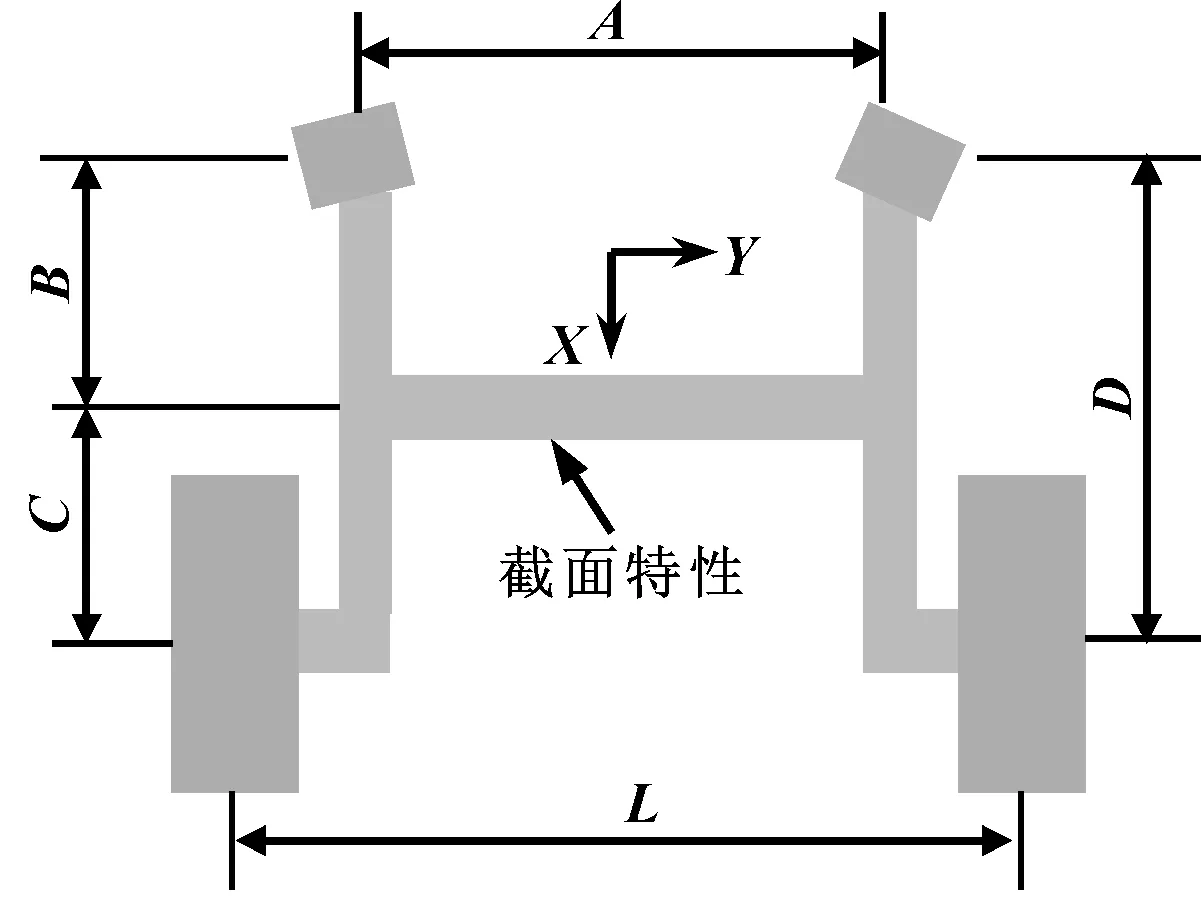

如圖1所示,主要涉及的設計參數有:襯套中心距離A、橫梁襯套縱向距離B、橫梁輪心縱向距離C、輪心襯套縱向距離D、輪距L以及橫梁截面特性,與側傾工況關系比較大的橫梁截面特性主要為截面扭轉常數和剪切中心位置。

圖1 扭力梁俯視簡圖

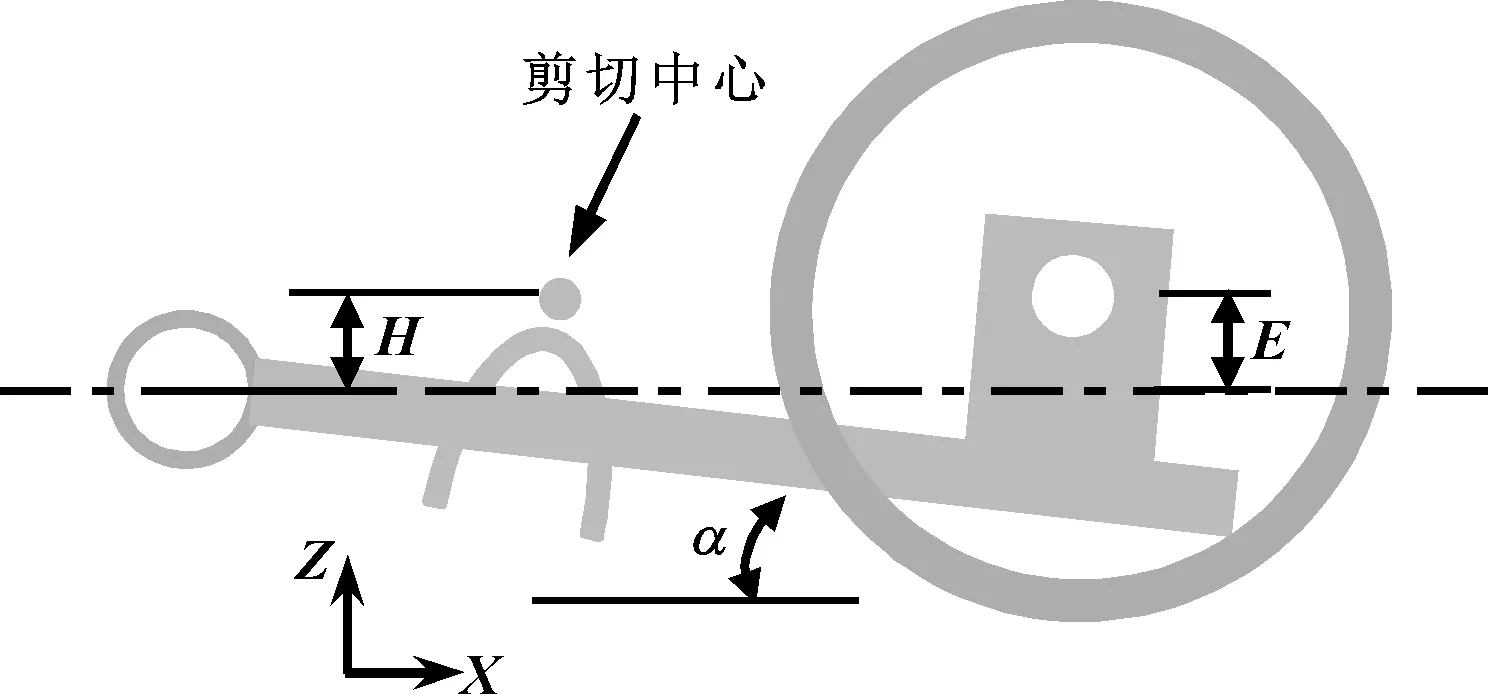

如圖2所示,主要涉及的結構設計參數有:橫梁剪切中心與襯套垂向距離H、輪心與襯套垂向距離E,以及縱臂仰角α。

圖2 扭力梁側視簡圖

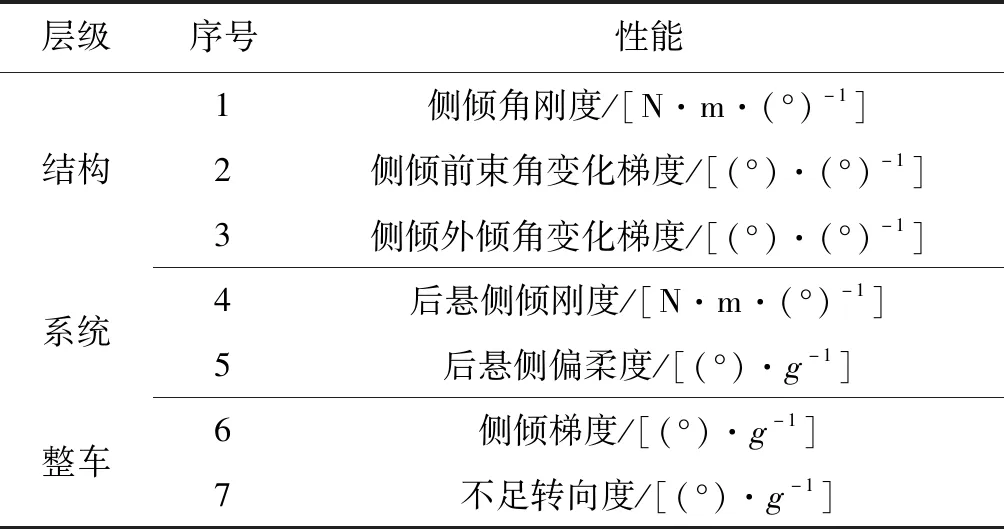

2 側傾工況下扭力梁的主要性能指標

如表1所示,建立了與扭力梁相關的整車、系統、結構三級性能指標,以便對其性能指標分解關系做進一步論述,更好地指導扭力梁整車行駛性能的匹配設計。表中內容不再論述,可查找相關懸架設計文獻[1-2],下面僅介紹扭力梁側傾工況3大指標。

表1 扭力梁側傾工況相關性能指標

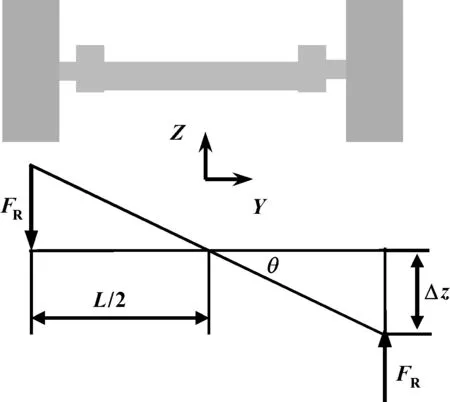

2.1 側傾角剛度

側傾角剛度是指在側傾工況下,輪胎中心點垂向支反力矩與扭力梁側傾角度的比值。如圖3所示,左右車輪發生扭轉位移±Δz,輪距為L,則側傾角度θ=arctan(2Δz/L), 設輪心支反力為FR,則側傾角剛度為:K=FRL/θ,單位為N·m/(°)。

圖3 側傾角剛度計算參數示意

2.2 側傾前束角變化梯度

車輪前束角是地面與車輪平面、過車輪中心且平行于汽車前進方向的垂直平面交線的夾角,朝汽車前進方向偏轉為正,相反為負,圖4所示的角為正的后輪前束角。前束角的設計是為了減輕因車輪外傾引起的車輪邊滾邊滑并消除汽車行駛時車輪的前張,改善輪胎的磨損情況,且對汽車的轉向特性有重要作用。側傾前束角變化梯度則指側傾工況下前束角的變化量,計算公式為Δt=t/θ,單位為(°)/(°)。

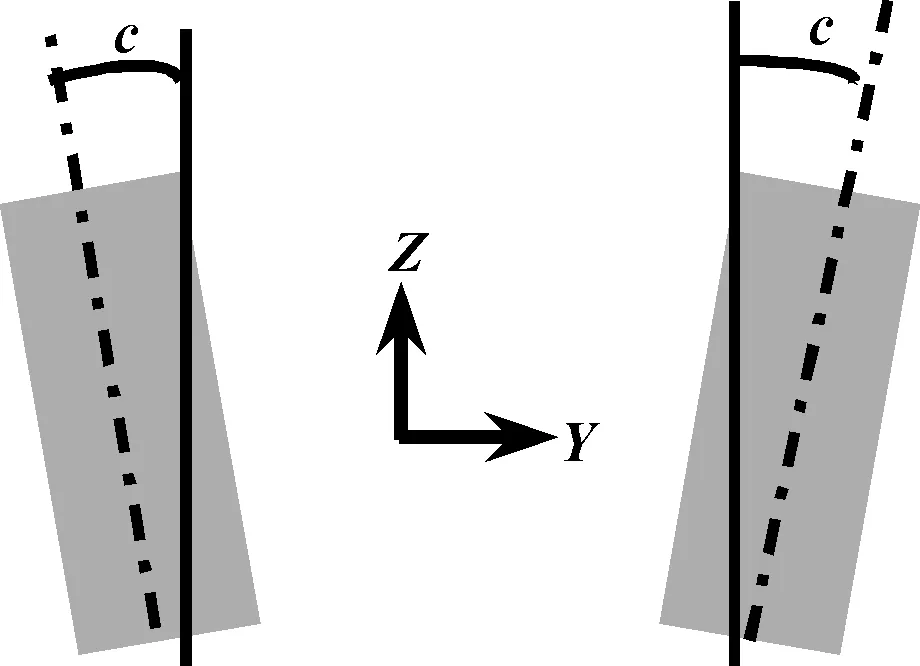

2.3 側傾外傾角變化梯度

車輪外傾角是通過車輪中心的汽車橫向平面與車輪平面的交線與地面垂向的夾角,圖5所示為正的外傾角。車輪外傾角是影響汽車操縱穩定性的重要車輪定位參數,設計車輪外傾角是為了確保在汽車行駛中出現側傾時,車輪能夠盡量保持垂直于地面的狀態,從而提高輪胎的橫向穩定性,并減少汽車在高速和加速時由于車輪前張造成的輪胎磨損,汽車扭力梁的外傾角常設計為負值。側傾外傾角變化梯度則指側傾工況下外傾角的變化量,計算公式為Δc=c/θ,單位為(°)/(°)。

圖5 車輪外傾

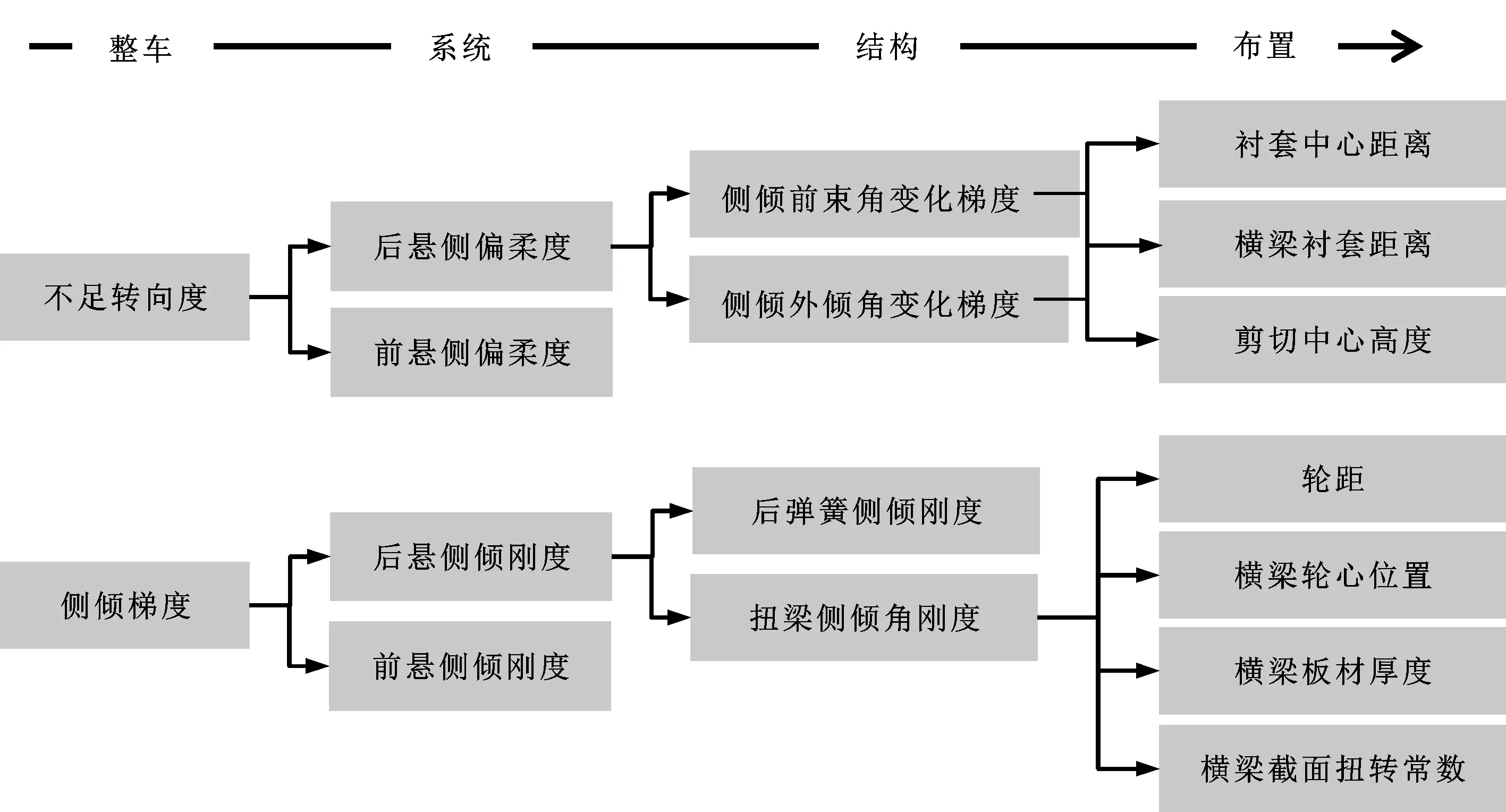

3 側傾工況下扭力梁的性能指標分解

在扭力梁整車行駛性能匹配過程中,性能指標的分解非常重要,圖6表達了側傾工況下扭力梁性能指標分解關系。在扭力梁設計過程中,一般是通過圖中所述關系先確定整車性能目標,再分解出相關懸架系統性能指標,最后確定扭力梁結構性能目標,從而進行結構參數設計。該分解關系主要側重表達側傾工況3大性能指標,其余相關指標以及具體的分解過程可參考汽車穩態操縱穩定性三自由度模型計算內容[3]。

圖6 扭力梁側傾工況性能分解

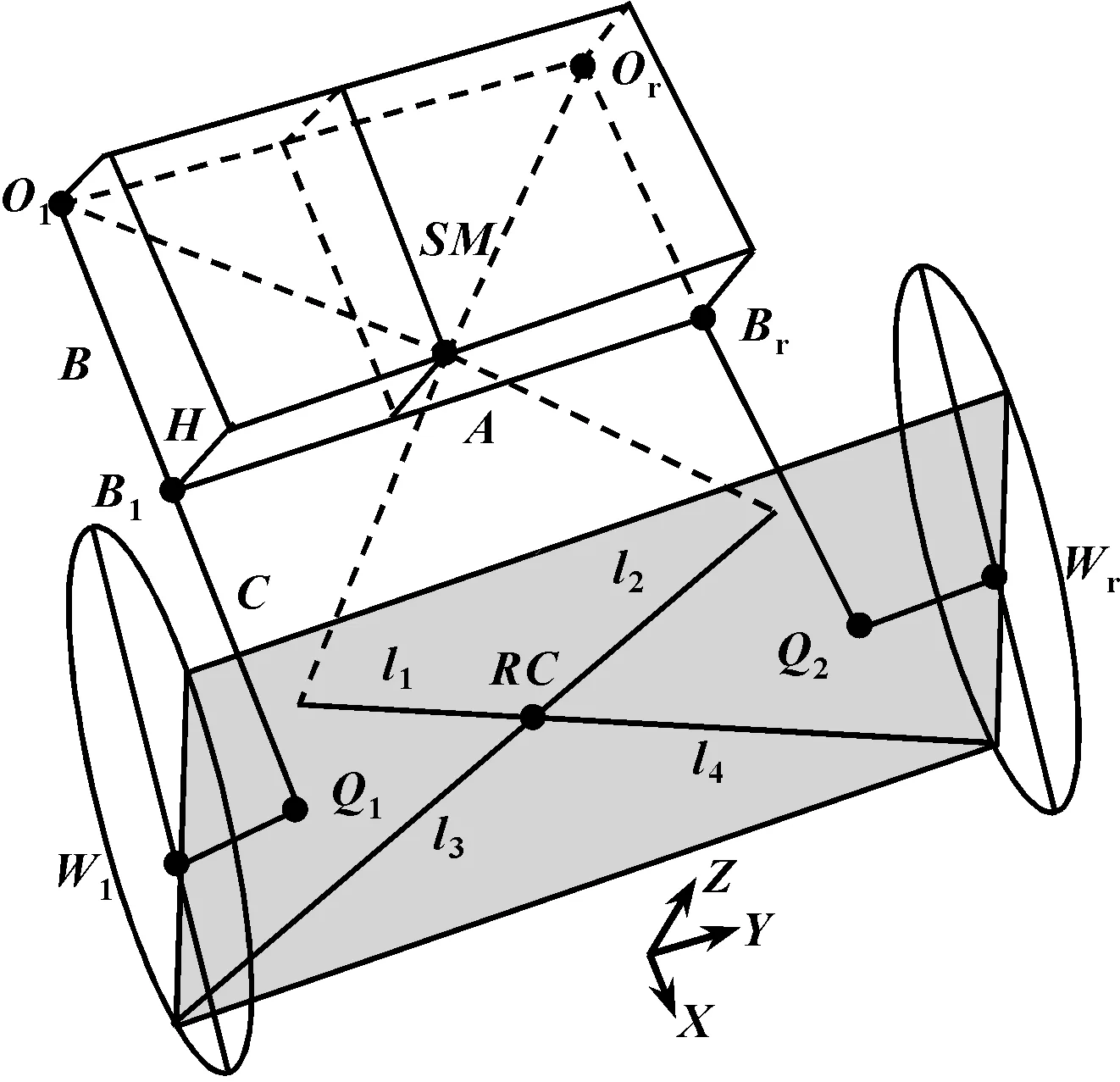

4 側傾性能結構布置長方體

通過性能指標分解,確定了扭力梁結構級別的性能設計目標,進行扭力梁結構布置的參數設計。在扭力梁側傾工況的結構設計過程中,橫梁截面剪切中心位置非常重要,本文作者在工作中提出一個新的設計理念——側傾性能結構布置長方體,更直觀地表達了剪切中心高、襯套距離和橫梁縱向位置三者之間的關系。

如圖7所示,基于速度瞬心法結合幾何作圖法求靜態側傾中心RC的圖形中[4],進一步以Ol、Or、Bl、Br為底,SM到Bl-Br連線的距離為高,建立長方體,其長寬高分別用A、B、H表示。可以看出,長A代表扭力梁兩襯套中心距離,寬B代表襯套中心到橫梁X向距離,高H代表橫梁對稱平面上剪切中心到襯套連接點的垂向距離。

圖7 側傾性能結構布置長方體

側傾性能結構布置長方體的思路:假設Wl、Ql、Bl有相同的運動學趨勢,當點Wl向上位移時,即左側車輪上跳,其運動規律可以等效為左右車輪分別繞縱臂與車身連接點Ql與橫梁對稱截面的剪切中心SM的連線擺動[5],相當于點Wl繞Ol-SM軸線旋轉。根據幾何分解原理,點Wl繞Ol-SM軸線旋轉可以分解成繞X軸、Y軸、Z軸相關分量的旋轉。繞Y軸旋轉與扭轉角剛度相關,繞X軸旋轉與側傾工況外傾變化梯度相關,繞Z軸旋轉與側傾工況前束角變化梯度相關,故相同轉角下各軸線的旋轉分量與長方體邊長與對角線的比值相關。

因此,側傾前束角變化梯度與距離C有關,C越大,側傾前束角變化梯度越大,所以扭力梁剪切中心高度的設計非常重要。橫梁截面形狀、位置、開口方向都會影響剪切中心的位置,且H值本身較小,故它在設計過程中非常敏感。同樣,側傾外傾角變化梯度與距離B有關,距離越大,梯度越大。由于橫梁縱向位置和襯套中心的可調整距離有限,且數值較大,故它在設計過程中相對不敏感。

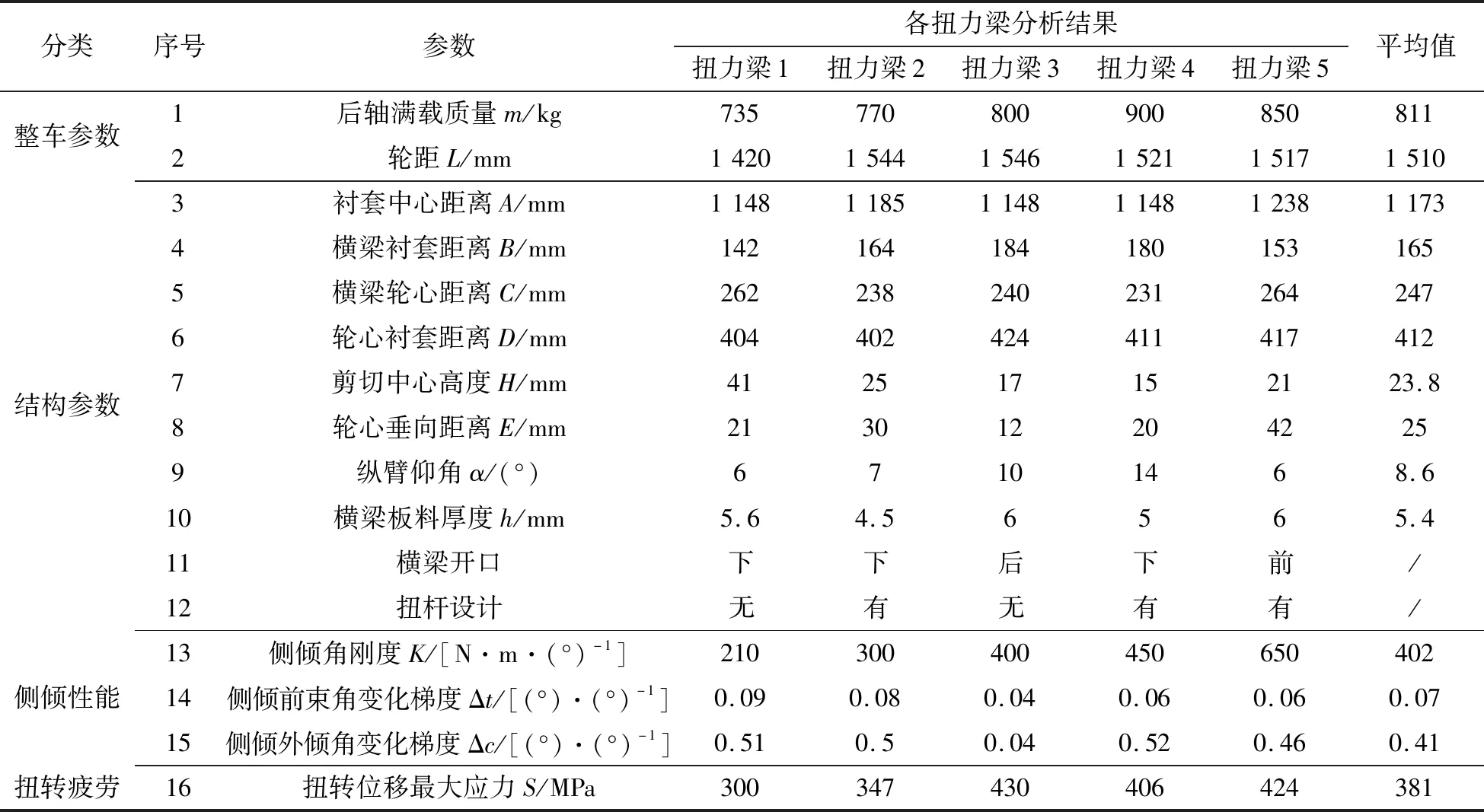

5 側傾工況性能指標統計

表2匯總了5款扭力梁在整車側傾工況下相關結構的設計參數及性能指標,其側傾角剛度分布在210~650 N·m/(°)內。由于扭力梁扭轉位移疲勞是一個重要指標,因此在數據統計表里增加車輪位移±50 mm側傾工況下橫梁本體扭轉位移最大應力。

通過數據統計可以得出: 扭力梁大多匹配在后軸滿載質量800 kg左右、輪距直徑為1 500 mm的車型。該類車型的設計扭力梁襯套、橫梁、輪心位置尺寸在一個小范圍內波動;扭轉角剛度與橫梁截面特性及扭桿設計相關性最大,可設計在一個較寬的范圍內;側傾前束角、外傾角變化梯度由于側傾性能結構布置長方體的尺寸限制 ,基本在一個小范圍內波動;對于扭轉疲勞,目前扭力梁橫梁材料常選擇屈服強度為350~500 MPa、抗拉強度為500~700 MPa的高強度鋼板,而在±50 mm扭轉位移下,從統計數據來看,橫梁本體疲勞應力常設計在80%~90%的屈服極限附近,一般不會超過450 MPa。

表2 扭力梁結構參數和側傾工況性能指標統計

6 總結

(1)對于扭力梁設計,側傾工況是首先著重考慮的邊界條件,通過建立整車-系統-結構三級性能指標,以及掌握其分解關系,可以非常清晰地進行扭力梁結構性能匹配設計。

(2)創新提出了側傾性能結構布置長方體概念,從另一個角度說明了側傾工況下扭力梁橫梁截面剪切中心位置設計的重要性。

(3)從設計對標角度,應用結構參數和性能指標數據庫,總結各參數各指標常用范圍,為扭力梁正向設計提供有效的參考。