變齒厚齒輪的參數化建模與運動仿真

付建軍

(楊凌職業技術學院 機電工程學院,陜西 楊凌 712100)

變齒厚齒輪是一種新型齒輪,憑借著良好的承載能力與較長的使用壽命已在工業機器人、車輛變速箱等領域得到應用[1]。變齒厚齒輪的幾何結構比較特殊,目前針對于變齒厚齒輪開展的研究較少,本文從變齒厚齒輪的構造特征著手進行分析,建立變齒厚齒輪副的三維數字化模型,并對其進行嚙合過程的運動仿真,旨在為拓展變齒厚齒輪的工程應用提供一定的技術依據與基礎數據。

1 變齒厚齒輪的結構分析

變齒厚齒輪的輪齒整體形態呈現一定的錐角,與插齒刀的結構類似。將輪齒向垂直于軸線的平面上進行投影,如圖1所示,兩個端面齒廓線沒有平均分割分度圓,與標準圓柱齒輪相比,其齒厚和齒槽寬發生了變化[2],說明兩個端面齒廓具有一定的變位量,且變位系數一個為正、一個為負,根據輪齒的投影圖結合WILLIS 基本嚙合定理可以得到推斷,變齒厚齒輪垂直于軸線方向的每一個截面上齒廓形狀各不相同,其變位系數呈不斷變化的趨勢。

圖1 輪齒的齒廓

進行變齒厚齒輪三維數字化設計中的關鍵問題是確定兩個端面上左右齒廓線的相對位置關系,假設端面1的齒廓線與分度圓的交點為A、B,端面2的齒廓線與分度圓的交點為C、D,兩個端面的齒廓線關于、的等角平分線對稱[3],可以求得AB的弧長S1、的角度θ1為:

式中,X1—變位系數;ALPHA—壓力角;M—模數;D—分度圓直徑;Z—齒數。

根據漸開線方程得到一條齒廓線,根據(式2)的計算結果繪制的等角平分線,以其作為對稱中心將齒廓線進行鏡像,拾取齒根圓、齒頂圓、左右齒廓線,并進行齒廓線與齒根圓之間的倒圓角操作,就可以得到端面1輪齒的齒廓形狀。對于端面2的齒廓,采用同樣的方法求CD的弧長S2、的角度θ2,在計算結果的基礎上進行一系列的細節特征創建,就能形成完整的輪齒形狀。得到了兩個端面齒廓后,在三維設計軟件CREO中就可以利用混合命令去創建輪齒的實體特征。

2 三維數字化模型的創建

2.1 驅動參數的設置與關系式的建立

根據上述結構分析,在CREO三維設計平臺上設定模數M、齒數Z、壓力角ALPHA、齒頂高系數HA、頂隙系數C、兩個端面的變位系數X1、X2、齒寬B作為驅動參數[4],依據驅動參數創建關系式,得到分度圓、基圓、齒頂圓、齒根圓的圖像,為齒形輪廓的生成打下基礎。主要的關系式如下所示:

2.2 端面齒廓的形成

根據漸開線的形成原理,在笛卡爾坐標系下通過方程生成漸開線,方程如下所示:

式中:ANG—角度變量;t—系統變量,變化范圍是0~1;R—分度圓半徑;D—分度圓直徑;S—弧長;Xc、Yc—中間變量;X、Y、Z—漸開線的坐標。

漸開線繪制完成后,做出其與分度圓的交點,通過交點與原點建立基準面,根據式(2)計算角度θ1,將基準面繞原點旋轉θ1//2后形成鏡像面,對漸開線進行鏡像操作。對漸開線做切線,直到與齒根圓相交,對切線與齒根圓中間進行倒角,倒角角度如式(9)所示,拾取齒頂圓、齒根圓、左右漸開線、左右齒根過渡曲線構成的封閉區域,形成端面1齒廓,如圖2所示。端面2齒廓的作圖步驟與此完全相同,需要注意的是鏡像面是將基準面旋轉θ2/2后生成的。

圖2 端面齒廓

2.3 齒輪的生成

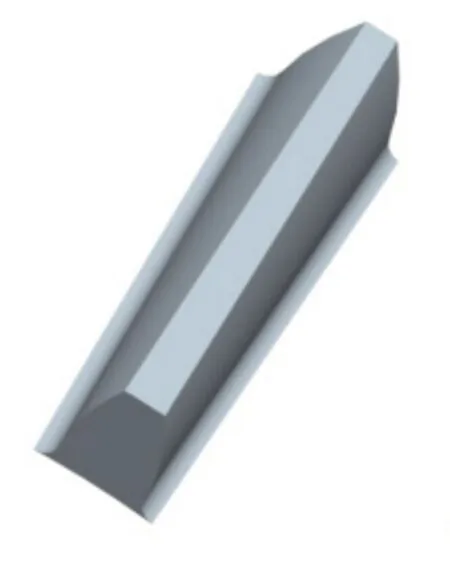

兩個端面齒廓的軸向距離為B,對兩個端面齒廓采用混合操作,建立齒廓的混合實體,即形成了輪齒的三維結構模型,如圖3所示。將輪齒進行圓周陣列,陣列的角度為360/Z、個數為Z,在陣列實體的基礎上進行開中心孔、創建鍵槽等操作,就可得到變齒厚齒輪的實體模型,如圖4所示,該模型的模數M為3mm、齒數Z為30、壓力角ALPHA為20°、齒寬為30mm、齒頂高系數HA為1、頂隙系數C為0.25、端面1齒廓變位系數X1為-0.3、端面2齒廓變位系數X2為0.4,修改驅動參數值,三維模型會隨之發生改變。

圖3 輪齒的三維結構

圖4 變齒厚齒輪實體模型

3 運動仿真分析

為了驗證變齒厚齒輪的設計是否合理,同時檢驗輪齒的嚙合狀態,調用圖4所示的齒輪兩次進行裝配,計算可得主動輪與從動輪的中心距為90mm,在裝配文件中創建兩根距離為90mm的基準軸,將主動輪與從動輪的軸向分別于兩根基準軸對齊,并對主動輪的端面1與從動輪的端面2施加對齊約束,并調整兩齒輪的位置達到輪齒剛好嚙合的狀態,生成裝配文件后另保存為.x_t的格式導入ADAMS,對變齒厚齒輪進行運動仿真。

分別以兩個齒輪的軸線作為中心建立旋轉副,并對主動輪的旋轉副施加驅動,定義驅動的類型為恒定,角速度設置為3600deg/sec,同時為了模擬齒輪傳動時的負載,在從動輪上施加轉矩-200N-mm。在傳動的過程當中,輪齒是逐一進入嚙合,又逐漸脫離嚙合,因此在兩個齒輪上設置3D接觸[5],建立的運動仿真模型如圖5所示。因為3D接觸是一個典型的非線性問題,計算工作量較大,從計算機的工作負荷來考慮,定義解算方案為仿真時間1s、運算步數500。

圖5 變齒厚齒輪副的運動仿真模型

求解完成后,輸出主動輪與從動輪的角速度,如圖6所示,可以看到,從動輪的角速度雖然有波動,但是整體上與主動輪的速度保持一致,這與理論是相符的,造成角速度波動的原因主要是由于傳動過程中的輪齒之間的接觸產生振動造成的,且從仿真動畫可以直觀看到輪齒的共軛嚙合過程穩定,沒有出現干涉現象,證明變齒厚齒輪的參數化建模方法是正確的。

圖6 動輪的角速度波動圖

4 結束語

分析變位齒輪左右齒廓線與分度圓交點之間的位置關系,采用參數化建模的思想創建變齒厚齒輪,將虛擬裝配后形成的變齒厚齒輪副進行運動學仿真,仿真結果與實際變齒厚齒輪副的嚙合情況相符,證明了參數化建模方法的正確性,該方法可以實現變齒厚齒輪的系列化、變異化的高效設計。