滑板擋渣技術在石橫特鋼煉鋼系統的應用實踐

賈培剛

(山東石橫特鋼集團有限公司 煉鋼廠,山東 肥城271612)

1 前言

為提高鋼水質量,減少下渣量,實現降本增效,石橫特鋼煉鋼廠及時引進了國內先進的滑板擋渣技術,并在二煉鋼應用實踐。但隨著公司進行品種開發的調整,滑板擋渣的應用對生產節奏、綜合效益產生了一定的制約。煉鋼廠技術科對滑板擋渣技術進行了研究、改進。為降低生產成本,對各種擋渣工藝進行了綜合對比,確定了在保證鋼水質量前提下最佳的擋渣組合,達到了公司效益最大化。

2 滑板擋渣技術應用效果

隨著國家現代化建設的高速發展,對鋼材質量的要求日益提高,鋼中磷硫等有害元素和夾雜物含量要求也越來越苛刻,生產高質量、高技術含量、高附加值的優鋼產品成為鋼鐵企業的必然選擇。轉爐滑板擋渣技術是最近幾年發展起來的新技術、新工藝,通過紅外下渣檢測技術與PLC控制技術相結合,實現出鋼過程的自動判渣和擋渣。轉爐滑板擋渣技術隨著煉鋼工藝不斷改進,而日趨成熟,擋渣成功率高,擋渣效果優良,已得到國內各大鋼廠的認可[1]。石橫特鋼二煉鋼車間為了開發電力角鋼D級鋼、精軋螺紋鋼等高質量的鋼材,引進吸收了轉爐滑板擋渣技術,取得了較好的效果。

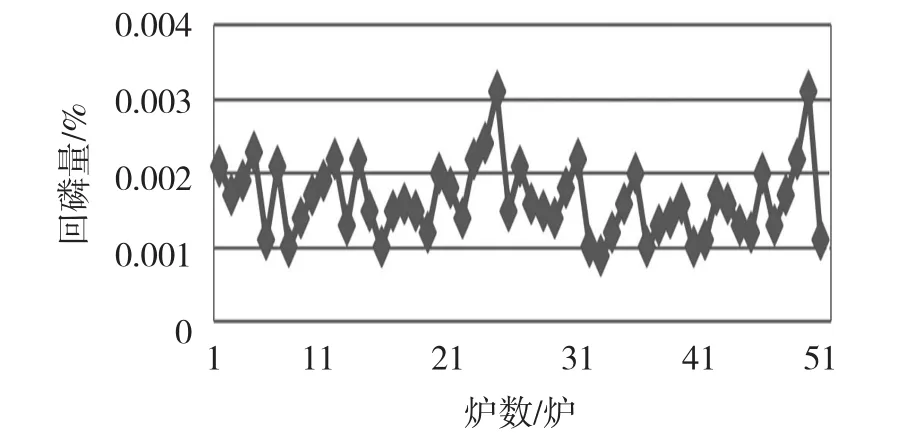

2.1 回磷測算

采用滑板擋渣技術后,轉爐下渣大幅減少,降低了鋼水回磷,減輕了轉爐脫磷負荷,從而降低造渣材料消耗、減少后吹危害。為驗證控磷效果,要求使用雙擋渣,即出鋼前關閉滑板,待鋼水漫過出鋼口后打開滑板,根據下渣檢測裝置發現下渣后,立即關閉滑板,經對試驗爐次進行統計,采用滑板擋渣回磷平均0.001 6%(回磷量=坯樣平均磷含量-轉爐終點出鋼平均磷含量)。根據統計爐數回磷量繪制回磷量波動圖形,如圖1所示。

圖1 回磷量波動情況

2.2 留鋼量測算

滑板擋渣紅外線只要能檢測到下渣就立即關閉滑板,這樣能夠非常有效阻止渣子進入鋼包,但是也導致了爐子內留有鋼水鋼量,為此,為檢驗滑板擋渣爐子內留鋼量,拿出1個鋼包車渣盆渣子作為驗證,具體為試驗滑板擋渣時不再留渣,借助下渣檢測裝置,見渣后立即關閉滑板,之后爐子不允許傾動,靜止10 s,開動鋼包車渣盆至出鋼口下,打開滑板借助下渣檢測系統,待爐子內鋼水出至渣盆后,關閉滑板。該渣盆由燜渣車間單獨處理,產生的渣鋼必須經過計量,以檢測爐子內的留鋼量。經過統計計量,試驗爐次共產生渣鋼5.11 t,平均每爐留鋼量約464 kg。

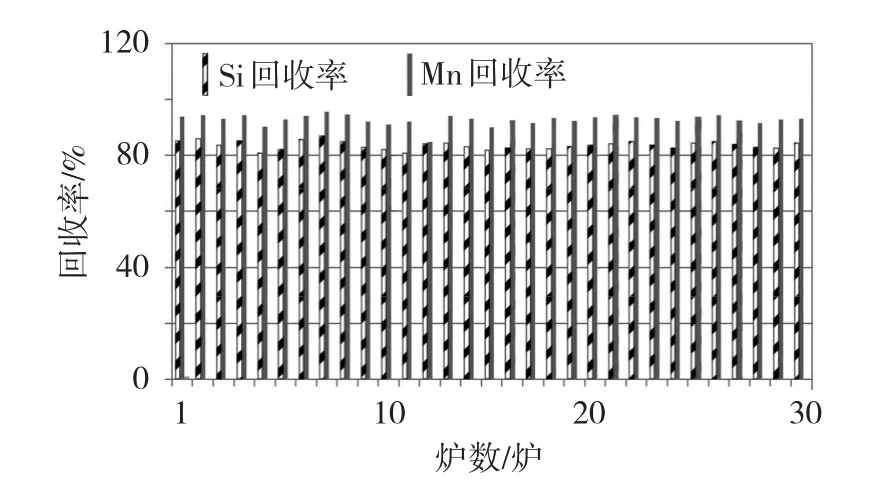

2.3 合金收得率測算

因擋渣效果較好,鋼包內氧化渣降低,可降低脫氧劑消耗以及提高合金收得率。通過統計計算使用滑板擋渣生產的31爐鋼,硅錳合金,硅收得率為83.7%,錳的收得率為93.16%。硅錳回收率情況如圖2所示。

2.4 其他應用效果

1)鋼包內下渣量減少后,降低了精煉鋼種在精煉爐對鋼包內氧化渣的改質,可進一步降低精煉爐電極消耗、電耗、精煉渣耗等成本,對鋼包的使用、鋼包透氣磚等均有利。

2)提高鋼水質量。鋼水質量屬于隱形效益,因下渣率降低,鋼水質量得到提升,下游鋼材質量才有所保障,可提高公司市場競爭力。

3)生產過程中滑板擋渣機構件需要更換,按照合同要求雙擋滑板使用壽命為15爐,單擋滑板使用壽命為18爐,2018年5月份二煉鋼更換滑板22次,平均用時10.13 min。

4)使用滑板擋渣爐子內留鋼量較大,與大轉爐相比,出完鋼后,爐子內的留鋼量占渣子的比例較大,不利于濺渣護爐,會造成爐況較差,爐體維護費用升高。

圖2 硅錳回收率

3 其他擋渣方式的擋渣情況

隨著鋼材市場需求的增加,噸鋼利潤十分顯著,公司對鋼材品種進行了適當調整以及煉鋼廠實施降低鐵比增產、縮短冶煉周期等措施,最大限度的提高產量,但滑板的壽命屬性決定了每天要更換3次滑板,影響1.5~2爐鋼產量,增產和更換滑板減產之間產生了矛盾,不利于二煉鋼產能的釋放,為此煉鋼廠技術科對滑板擋渣效益情況與其他幾種擋渣方式效益進行了對比驗證。

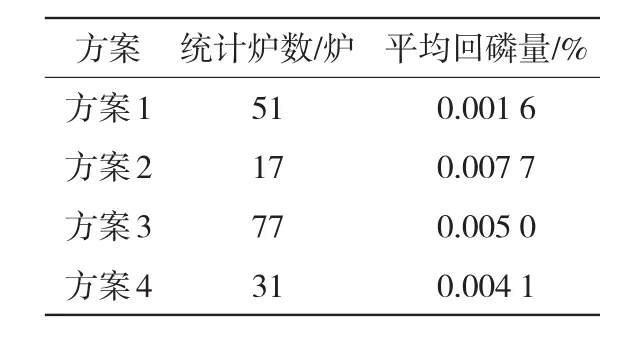

技術科確定其他以下4種擋渣方式:方案1,采用滑板擋渣技術。方案2,滑板擋渣使用雙擋,出鋼前關閉滑板,待鋼水漫過出鋼口后打開滑板,根據下渣檢測裝置發現下渣后,停頓1~2 s,待爐子內鋼水全部流入鋼包后再關閉滑板。方案3,使用擋渣錐+擋渣塞擋渣。方案4,前擋使用滑板,阻止第一股渣子進入鋼包,后擋使用擋渣錐,保證爐子內鋼水全部流入鋼包。

3.1 回磷測算

4種擋渣方案回磷率統計如表1所示。

表1 4種擋渣方案回磷率統計

3.2 留鋼量測算

方案2。滑板擋渣使用雙擋,出鋼前關閉滑板,待鋼水漫過出鋼口后打開滑板,根據下渣檢測裝置發現下渣后,停頓1~2 s,待爐子內鋼水全部流入鋼包后再關閉滑板。后續處理產生的渣鋼量為1.298 t,平均每爐留鋼量約68.3 kg。

方案3。擋渣錐擋渣時錐體壓在出鋼口內側喇叭口上,鋼水從擋渣錐縫隙流至鋼包內,爐子內基本沒有鋼水留存,所以使用擋渣錐擋渣時,爐子內的留鋼量很少,經統計平均留鋼量35 kg/爐。

方案4。前擋使用滑板,后擋使用擋渣錐,爐子內留鋼量為35 kg/爐。

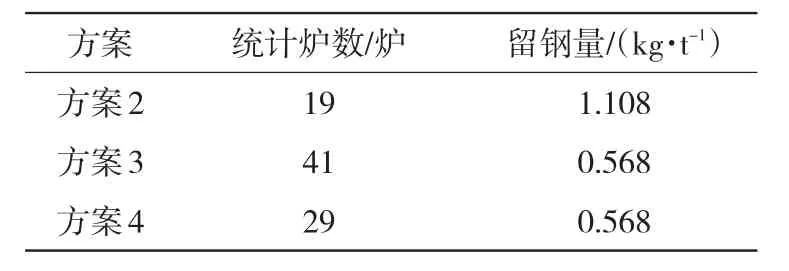

其他擋渣方案折合噸鋼留鋼量如表2所示。

表2 其他擋渣方案折合噸鋼留鋼量統計

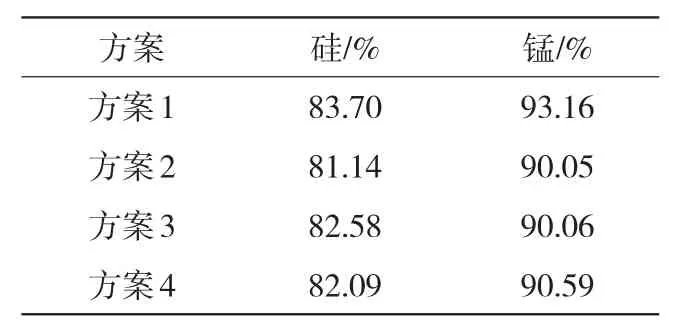

3.3 合金收得率測算

4種擋渣方案硅錳回收率如表3所示。

表3 4種擋渣方案硅錳回收率統計

4 成本測算

4.1 直接擋渣成本

計算條件。1)經煉鋼廠技術科長期統計計算轉爐脫磷0.001%綜合成本為0.346元/t。2)留鋼量多導致產生渣鋼量造成成本升高,轉爐加工費用以及爐渣處理費用合計綜合成本折合0.46元/kg。3)經煉鋼廠技術科長期統計計算轉爐硅錳合金,硅回收率每提高1%影響成本降低0.304元;錳回收率每提高1%影響成本降低1.097元。

為便于比對成本,以方案3為基準,對比測算其余3種方案的成本。方案1較方案3擋渣成本升高0.37元/t;方案2較方案3擋渣成本升高3.71元/t;方案4較方案3擋渣成本升高0.49元/t。

4.2 因擋渣方式不同影響對產量影響的成本計算

滑板擋渣生產過程中滑板擋渣機構件需要更換,按照合同要求雙擋滑板使用壽命為15爐,單擋滑板使用壽命為18爐。經統計,2018年5月份二煉鋼更換滑板22次,平均用時10.13 min,滑板使用壽命為18爐,5月份二煉鋼生產爐數為1 345爐,如全部使用滑板需更換75次,影響時間為759.75 min,二煉鋼機時產量按2.30 t/min計算,影響產量降低1 747 t。5月份二煉鋼產量為81 721.455 t,影響效益降低10.69元/t。

方案3出鋼口壽命平均約440爐,生產爐數按1 345爐計算,則需要更換3.06次,每次更換時間平均120 min,則合計影響停機366.827 min。二煉鋼機時產量按2.30 t/min計算,影響產量降低843.68 t,5月份二煉鋼產量為81 721.455 t,影響效益降低5.16元/t。

通過以上滑板擋渣對比,方案3因產量降低影響成本升高5.53元/t。但是當鐵水少時,該部分效益不會產生,煉鋼廠日產量按10 500 t計算,鐵比按82%計算,當鐵水產量高于9 041 t時影響效益降低,當鐵水產量低于9 041 t時,使用滑板不會造成效益降低。

5 結語

滑板擋渣技術在石橫特鋼優特鋼生產中取得了一定的效果,但隨著生產節奏以及操作水平的提升,擋渣技術應用制約了效益提升,尤其在產量效益較高的情況下,滑板擋渣技術成本居高不下失去的效益優勢。石橫特鋼及時對擋渣工藝進行系統分析,最終確定了滑板擋渣技術在精軋螺紋、電力D級鋼上應用、MG600等優特鋼上使用,其余鋼種采用方案3擋渣技術。