懸索橋鍍鋅鋁鋼絲主纜索夾抗滑測試分析

□文/彭春陽 李啟富 黃子能 黃家珍 王 耀

鍍鋅鋁鋼絲具有優越的耐久性,在大氣環境中的耐蝕能力是同厚度熱鍍鋅層的2~3 倍[1],目前在橋梁工程中已進行批量應用,懸索橋主纜鍍鋅鋁鋼絲已逐漸取代鍍鋅鋼絲。

鍍鋅鋁鋼絲是Zn-5%Al-RE 的共晶合金,既有鋅的陰極保護,又有鋁的屏障保護,可在腐蝕環境下均勻氧化;鍍層的延展性能好,不會產生普通鍍鋅工藝的脆性層,提高了鋼絲產品的抗疲勞性能;鍍鋅鋁鋼絲的熱鍍溫度低于鍍鋅鋼絲的熱鍍溫度,能效較低,有效保證了鋼絲各項力學性能和機械性能不低于鍍鋅鋼絲[2]。

懸索橋結構中,橋面荷載通過吊索和索夾傳遞給主纜,索夾與主纜之間的抗滑摩擦是保證荷載有效傳遞的關鍵[3]。索夾抗滑力不足會導致索夾在主纜上產生滑移,從而導致整個懸索橋結構受力產生不利影響;刻傷主纜,破壞防腐層,進而導致主纜損傷[4]。而主纜是由數以千計的鋼絲組成的相對松散的柔性結構,影響索夾抗滑力的因素較多,因此索夾的抗滑試驗研究是非常重要的。國內對鍍鋅鋼絲主纜的抗滑試驗進行了一些研究,但是對鍍鋅鋁鋼絲主纜的抗滑試驗報道比較少。

本文以兩座主跨400 m 左右的懸索橋為例,分析鍍鋅鋁鋼絲主纜與索夾抗滑試驗性能并對鍍鋅鋁高強度鋼絲主纜索夾的螺栓緊固力損失進行試驗研究,以便了解鍍鋅鋁鋼絲主纜與索夾之間的抗滑摩擦。

1 試驗設計

1.1 測試模型

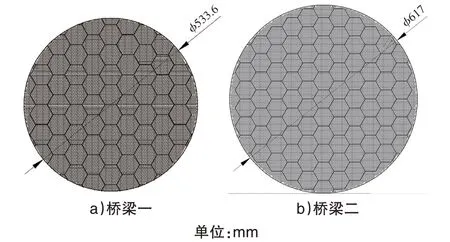

橋梁一,主纜采用PPWS(預制平行鋼絲索股)法編制[5],每根主纜由68股預制平行鋼絲索股組成,每索股由127 根直徑5.2 mm、強度1 770 MPa 的鍍鋅鋁鋼絲組成,試驗索股長8 m。

橋梁二,主纜采用PPWS(預制平行鋼絲索股)法編制[5],每根主纜由91股預制平行鋼絲索股組成,每股由127 根直徑5.2 mm、強度1 670 MPa 的鍍鋅鋁鋼絲組成,試驗索股長8 m。見圖1。

圖1 主纜模型構造

1.2 基本參數

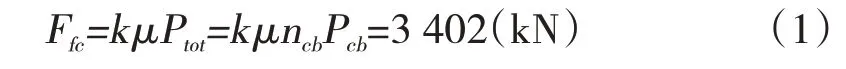

1)橋梁一。試驗索夾在主纜上對應的吊索設計拉力Nh為2 676 kN,其安裝傾角φ 為22.997°,索夾內徑dc為533.6 mm,索夾上下兩片開口間距離為13 mm,索夾高強螺栓數量ncb為18 副,螺栓設計預緊力Pcb為450 kN/副,索夾理論抗滑摩阻力,按式(1)計算[6]

式中:Ffc——索夾抗滑摩阻力;

K——緊固壓力分布不均勻系數,取2.8;

μ——摩擦系數,取0.15;

Ptot——索夾上螺桿總的設計夾緊力。

2)橋梁二。試驗索夾在主纜上對應的吊索設計拉力Nh為3 473 kN,其安裝傾角φ 為22.992°,索夾內徑dc為617 mm,索夾上下兩片開口間距離為13 mm,索夾高強螺栓數量ncb為20 副,螺栓設計預緊力Pcb為439 kN/副,索夾理論抗滑摩阻力,按式(1)計算[6],Ffc=3 687.6(kN)。

1.3 測試方法

1.3.1 緊纜測試

1)將制作好的索股安裝于V 形支架上并固定好每一股的位置,見圖2。

圖2 編排成形的索股主纜

2)索股編排成主纜后,用緊纜機分段將主纜外圈整成圓形并上緊緊纜箍,直到主纜全部整成圓形,測量主纜的外徑并記錄。見圖3。

圖3 緊纜后的主纜

1.3.2 索夾抗滑測試

1)緊纜后安裝索夾及高強螺栓副,見圖4。

圖4 安裝索夾

2)用標定的液壓扳手對索夾螺栓同時進行緊固,為使每個螺栓緊固力均勻,緊固螺栓按從里到外的順序逐級進行。在緊固高強螺栓的同時測量索夾圓柱體外徑及索夾上下兩片的間距并記錄其數據。見圖5。

圖5 緊固螺栓

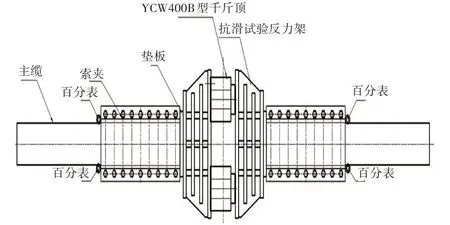

3)高強螺栓緊固到設計預緊力后,進行索夾抗滑試驗。按圖6 所示,通過2 臺標定千斤頂施加推力,按每級5 MPa 逐級緩慢加載,通過百分表觀察索夾是否滑移,加載到索夾理論抗滑摩阻力后停機,保壓5 min,觀察索夾是否滑移,記錄其數值,繼續加載直至索夾克服靜摩擦力產生連續滑移,記錄其數值。見圖7和圖8。

圖6 索夾抗滑試驗安裝

圖7 百分表安裝

圖8 索夾抗滑頂推概貌

1.3.3 索夾螺栓副緊固力損失試驗

1)抗滑試驗完成后,將索夾重新安裝至新位置并將螺栓重新緊固至設計預緊力。

2)索夾高強螺栓在緊固至設計預緊力狀態下,放置3 月后,進行索夾螺栓緊固力測量并記錄各螺栓緊固力數值。

3)按“1.3.2 節第3 步”進行索夾抗滑力試驗,記錄其實際抗滑移力值。

2 抗滑測試結果分析

2.1 主纜緊纜測試分析

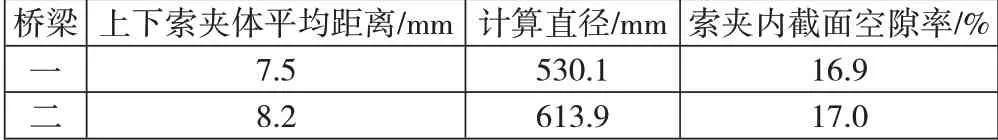

主纜緊纜后,實測的主纜空隙率,橋梁一為18.6%,橋梁二為19%,主纜一般截面空隙率滿足規范要求的主纜一般截面空隙率在18%~20%之間的規定。見表1。

表1 緊纜后實測數據

2.2 索夾體抗滑測試分析

2.2.1 索夾處空隙率

索夾處空隙率見表2。

表2 索夾處實測數據

索夾螺栓緊固完成后,通過實測索夾兩端間距,求出主纜索夾內截面的空隙率,橋梁一為16.9%,橋梁二為17%,主纜索夾內截面空隙率滿足規范要求的索夾內截面空隙率在16%~18%之間的規定。

2.2.2 索夾抗滑驗證

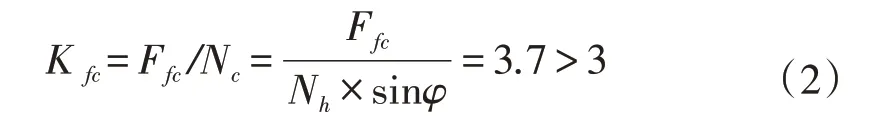

橋梁一高強螺栓緊固到設計預緊力的100%時,實測索夾體抗滑摩阻力F 為3 869 kN,則索夾抗滑安全系數,按式(2)計算

式中:Kfc——索夾抗滑系數;

Nc——主纜上索夾的下滑力,Nc=Nhsinφ

索夾與主纜之間摩擦系數

橋梁二高強螺栓緊固到設計預緊力的100%時,實測索夾抗滑摩阻力Ffc為4 789 kN,則索夾抗滑力安全系數,按式(2)計算,Kfc=3.5>3。

索夾與主纜之間摩擦系數μ=0.19。

橋梁一及橋梁二索夾的抗滑系數都滿足規范>3的要求,實測的摩擦系數都要大于規范要求的設計理論取值0.15。

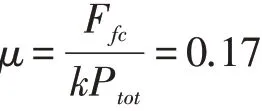

2.3 索夾螺栓緊固力的損失檢測

在高強螺栓緊固到設計預緊力的狀態下,保持狀態3月后對螺栓緊固力損失進行測試,結果見表3。

表3 索夾螺栓緊固力實測數據

由表3 可以看出,螺栓緊固力損失率橋梁一為9.1%,橋梁二為9.3%,索夾螺栓緊固力損失率在可控范圍內。

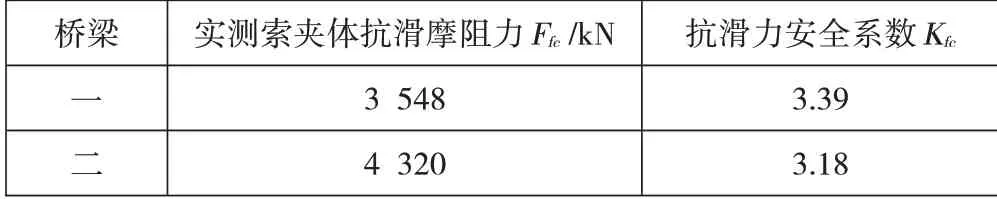

索夾螺栓緊固力狀態下保持3 月,索夾抗滑安全系數見表4。

表4 索夾抗滑數據

由表4可以看出,索夾抗滑安全系數滿足規范>3的要求。

3 結論

1)鍍鋅鋁高強度鋼絲主纜與索夾的摩擦系數在0.17~0.19之間,大于懸索橋設計規范要求取值;因此鍍鋅鋁鋼絲主纜依據懸索橋設計規范摩擦系數取0.15,索夾抗滑安全系數設計是安全可靠的。

2)索夾螺栓緊固力損失率約為9%左右,在可控范圍內。在施工過程中適當進行索夾螺栓復擰,同時橋梁正常運營后定期進行索夾螺栓復擰,使索夾螺栓保留足夠大的永存預緊力,是防止索夾在長期服役過程中產生滑動的有效方法。

3)鍍鋅鋁高強度鋼絲與索夾的摩擦系數和鍍鋅高強度鋼絲與索夾的摩擦系數大致相同,在使用中可以可以相互參考。□■