某連續剛構橋局部預應力鋼束失效分析及修復

許 晟

(1.福建省高速公路建設總指揮部 福建福州 350001; 2.福州莆炎高速公路有限公司 福建福州 350000)

0 引言

由于多種因素影響,預應力混凝土橋梁在施工過程存在著許多影響橋梁質量和安全的病害,如預應力張拉失控、混凝土空鼓、孔道位置偏差等[1-2]。王藝洋[3]、李露[4]、趙卓[5]和金衛[6]等采用有限元分析方法,定性定量分析這些實際施工過程的病害對橋梁結構的影響程度。

本文以某變截面連續剛構箱梁橋箱梁頂部預應力鋼束圓曲線段下沉和頂板空鼓病害修復為背景,通過有限元分析該橋局部應力和整體受力狀態,分析該病害對橋梁的影響程度,并提出病害修復方案。研究結論為類似工程修復提供參考。

1 工程概況

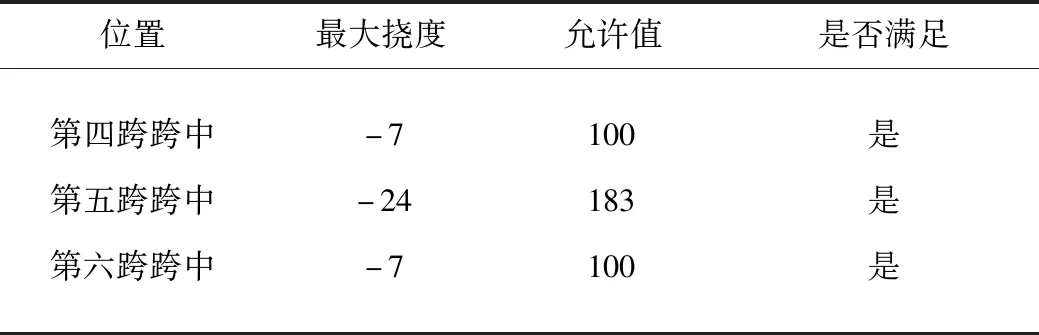

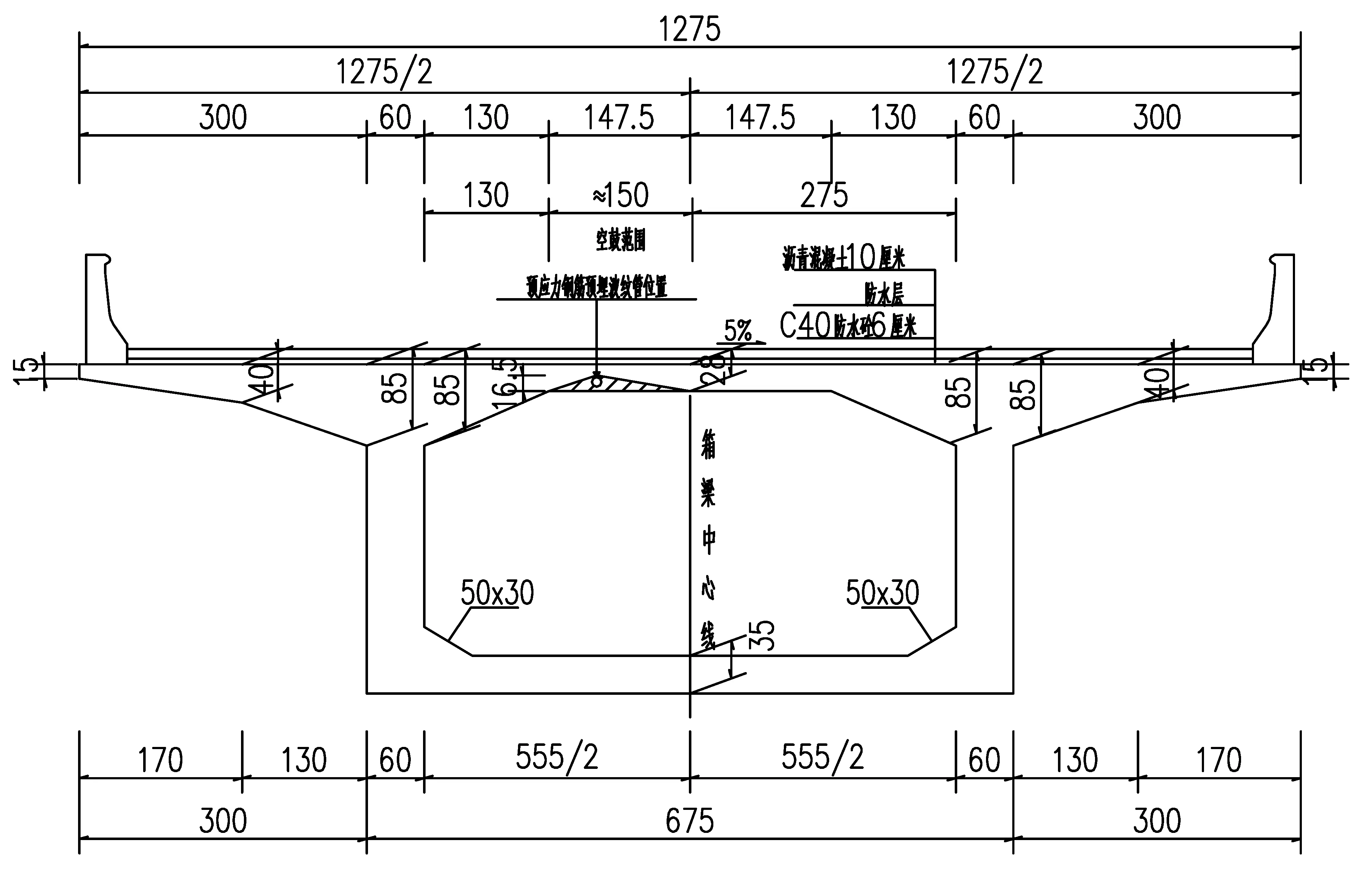

某大橋主橋上部結構為60+110+60m變截面連續剛構箱梁,主橋下部結構橋墩采用薄壁墩,基礎采用挖孔灌注樁+承臺基礎。采用雙幅橋設計,橋梁平面位于曲線上。竣工驗收前發現大橋左幅第六跨箱內距離5#梁40m 頂板W4號齒塊處約有1.5m×2.0m范圍空鼓,且空鼓處W4號預應力鋼束在圓曲線段有下沉現象,最大下沉量約4cm。位置如圖1所示,病害現場照片如圖2所示。

圖1 位置示意圖(單位:cm)

圖2 病害圖示

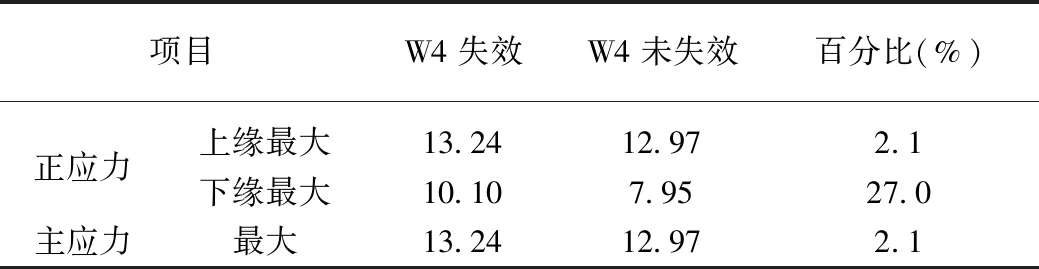

2 有限元模型

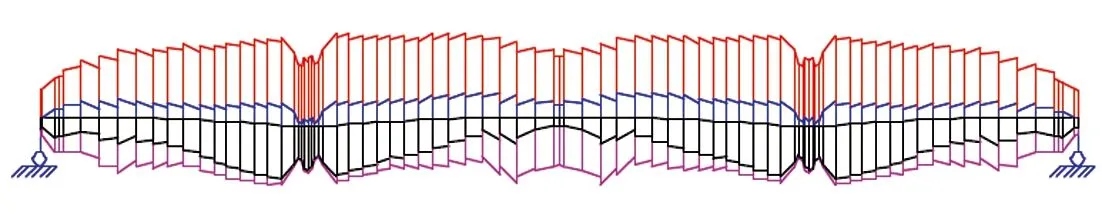

采用橋梁博士軟件建立全橋有限元模型,上部結構分為88個單位。共劃分34個施工階段,模擬大橋左幅第六跨左側W4號鋼束下沉按鋼束完全失效的極限情況進行驗算。W4號鋼束失效與否對剪力并無影響,因此不對結構剪力進行驗算。計算模型如圖3所示。

圖3 橋梁博士計算模型

設計荷載為公路-I級,主梁采用C55混凝土;預應力鋼筋采用高強度低松馳17絲捻制的預應力鋼絞線,公稱直徑15.20mm,公稱面積139mm2,標準強度fpk=1860MPa,彈性模量Ep=1.95×105MPa,1000h后應力松馳率不大于2.5%,預應力管道采用塑料波紋管成形,管道摩擦系數u=0.17;管道偏差系數K=0.0015m;錨具變形和鋼束回縮量為6mm(單端)。其他均按《公路橋涵設計通用規范》[7]和《公路鋼筋混凝土及預應力鋼筋混凝土橋涵設計規范》[8]取值。

根據《公路橋梁設計通用規范》的規定,運營階段針對拱肋與橋面系主要考慮以下荷載組合,其中組合I、II為承載能力極限狀態組合,組合III~V為正常使用極限狀態組合。

組合Ⅰ:1.2自重+1.0預應力+1.0收縮徐變+1.4汽車荷載(含沖擊);

組合Ⅱ:1.2自重+1.0預應力+1.0收縮徐變+1.4汽車荷載(含沖擊)+1.12溫度效應(整體升降溫與溫度梯度);

組合Ⅲ:1.0自重+1.0預應力+1.0收縮徐變+0.7汽車荷載(不計沖擊)+1.0整體升降溫;

組合Ⅳ:1.0自重+1.0預應力+1.0收縮徐變+0.7汽車荷載(不計沖擊)+1.0整體升降溫+0.8溫度梯度;

組合Ⅴ:1.0自重+1.0預應力+1.0收縮徐變+1.0汽車荷載(含沖擊)+1.0整體升降溫+1.0溫度梯度。

3 計算分析

3.1 局部應力分析

對比W4號鋼束失效前后,該截面正常使用極限狀態組合下縱梁截面上下緣的最大最小正應力和主應力如表1所示,由表1可知,W4號鋼束失效后,應力滿足要求,但是上緣正應力增大2.7%,下緣正應力增大27.0%,主應力增大2.1%。

表1 W4號鋼束失效前后截面應力比較

3.2 整體受力分析

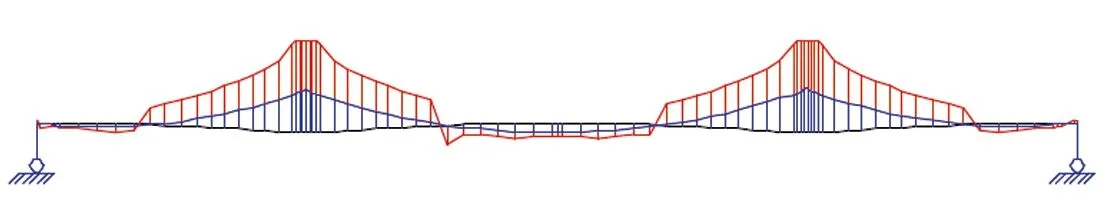

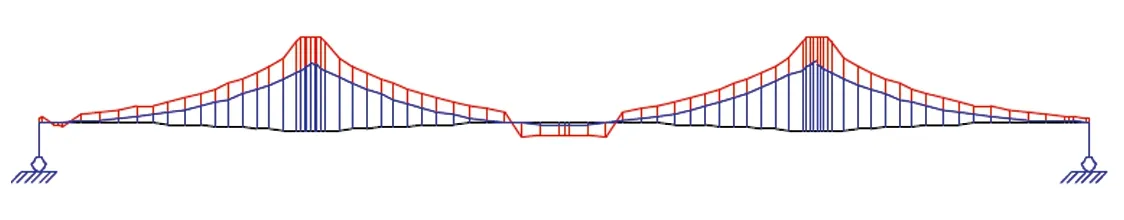

3.2.1承載能力極限狀態

圖4和圖5分別列出基本組合下全橋最大(小)彎矩及其對應的抗力,淺色、深色分別代表最大(小)彎矩對應抗力及最大(小)彎矩。最大(小)彎矩對應抗力及最大(小)彎矩,具體如表2所示。由圖4~圖5及表2可見,承載能力極限狀態下全橋的正截面抗彎強度滿足要求。

圖4 最大抗力及抗力對應內力圖(單位:MPa)

圖5 最小抗力及抗力對應內力圖(單位:MPa)

表2 正截面抗彎強度驗算表 kN·m

3.2.2正常使用極限狀態

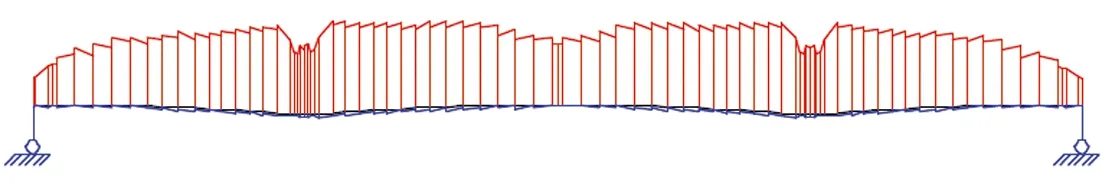

(1)抗裂驗算

如圖6所示短期效應組合下縱梁截面上下緣的最大最小正應力,主梁上(下)方淺色、深色分別代表上、下緣的最大、最小正應力。如圖7所示出短期效應組合下縱梁截面的最大最小主應力,淺色、深色分別代表最大主壓應力及最大主拉應力。正應力和主應力的最大值匯于表3,應力均滿足規范要求。本橋短期效應組合下的抗裂驗算滿足要求。

圖6 短期效應組合正應力圖(單位:MPa)

圖7 短期效應組合主應力圖(單位:MPa)

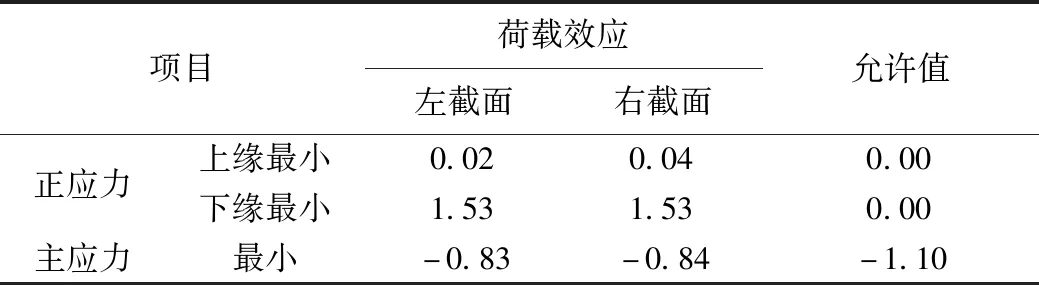

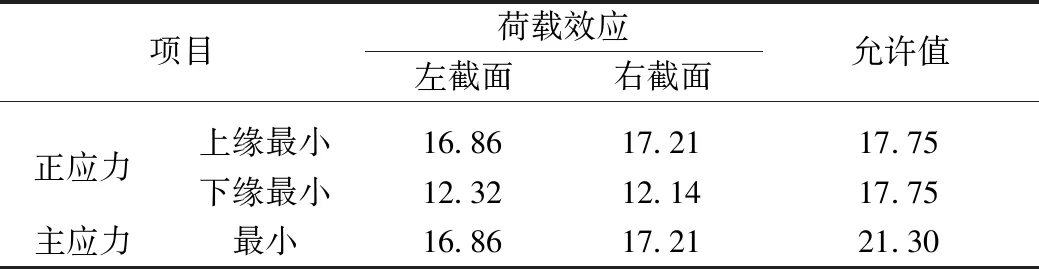

表3 短期效應組合抗裂驗算表 MPa

(2)應力驗算

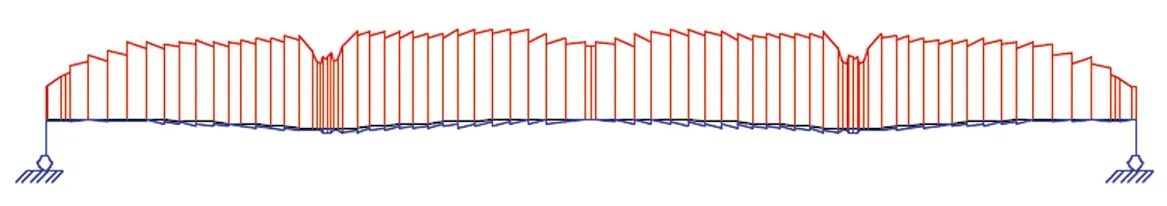

圖8為標準組合下縱梁截面上下緣的最大、最小正應力,主梁上(下)方淺色、深色分別代表上、下緣的最大、最小正應力。

圖8 標準組合正應力圖(單位:MPa)

圖9為標準組合下縱梁截面的最大、最小主應力,淺色、深色分別代表最大主壓應力及最大主拉應力。

圖9 標準組合主應力圖(單位:MPa)

正應力和主應力的最大值匯于表4。由表4可見,應力均滿足規范要求。本橋在持久狀況下混凝土的應力滿足要求。

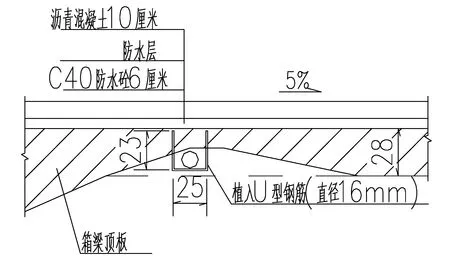

表4 持久狀況混凝土應力驗算表 MPa

(3)撓度驗算

按照新《公路鋼筋混凝土及預應力鋼筋混凝土橋涵設計規范》規定,受彎構件在使用階段的撓度應考慮荷載長期效應的影響。該橋采用C55混凝土,其撓度長期增長系數ηθ=1.4125,消除結構自重產生的長期撓度后,主梁的最大撓度不應超過計算跨徑的1/600。表5列出消除結構自重產生的撓度后主梁撓度最大值。

表5 極限狀態撓度驗算表 mm

(4)預應力鋼束驗算

正常使用極限狀態,預應力鋼束應力最大為1201MPa,失效前后變化較小,均小于1208MPa,滿足規范要求。

該橋在承載能力極限狀態和正常使用極限狀態下,裂縫、應力和撓度驗算均符合規范要求;且驗算時,假設W4號預應力鋼束完全失效,但實際上W4號預應力鋼束應力只是損失了部分預應力,并未完全失效。所以,實際上橋梁性能優于計算結果,不管是局部受力還是全橋受力,均能滿足要求。因此,橋梁箱內空鼓缺陷不會對橋梁結構產生嚴重影響。

4 修復方法研究

由于W4號鋼束下沉段位于圓曲線段,張拉時產生沿著橋軸線方向的向下分力,同時由于施工時混凝土澆筑振搗控制不到位,導致鋼束下部形成空鼓并造成鋼束下沉。雖然現階段空鼓不會對橋梁結構產生重要影響,但若不進行修補,在長期運營狀態下,環境會對裸露的鋼筋和鋼束波紋管產生影響,逐漸產生銹蝕等病害,因此應對其進行修復。而且,在修復時,要防止鋼束繼續下沉,并修補混凝土空鼓。

4.1 混凝土空鼓

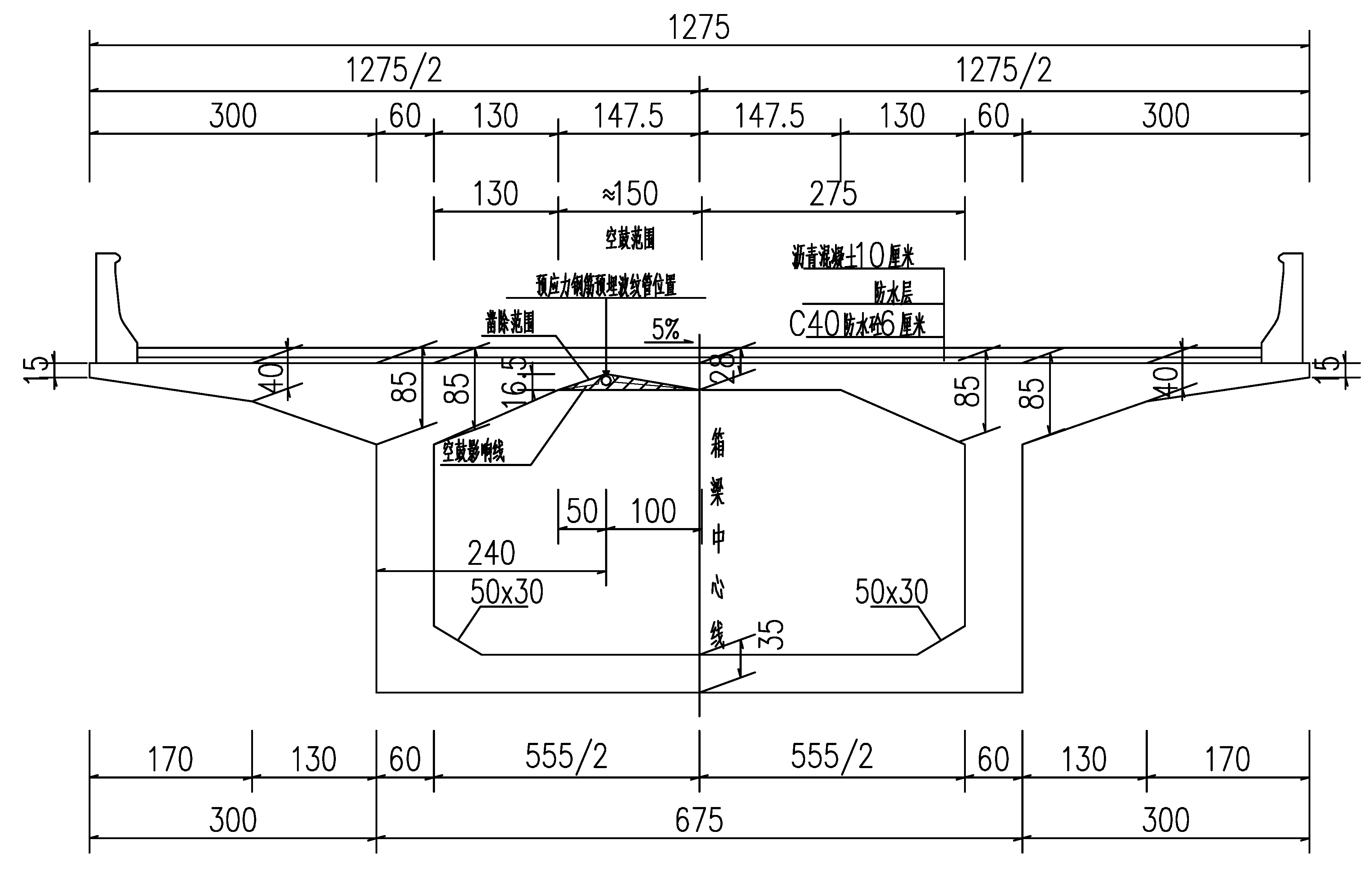

空鼓修復應先判明空鼓范圍,將松散混凝土鑿除并露出新鮮骨料,采用同標號高強度、強粘結性的混凝土進行填充,確保與舊混凝土的粘結。具體的修復步驟如圖10所示。

(a) 鑿除空鼓

(b)植入U型鋼筋

(c)環氧混凝土修補圖10 空鼓的修復方法

(1)對空鼓處進行鑿除。

(2)使用直徑16mm的U型鋼筋對下沉的預應力鋼束通過鉆孔植筋的方式進行固定。

(3)對鋼筋進行除銹防銹處理。

(4)對鑿除范圍進行清洗。

(5)采用C55環氧混凝土人工填充空鼓位置,分層填充,每層厚度不得超過2cm。

(6)灑水養護。

4.2 預應力鋼束下沉

雖然W4預應力鋼束下沉損失了部分預應力,對整體結構性能影響較小,但局部仍會受到一定影響。為防止預應力鋼束進一步下沉,除在空鼓修復時用U型筋固定外,還采用預應力碳纖維板修復。預應力碳纖維板可以使碳纖維板強度有效發揮,提升結構承載力,同時提高受彎構件的抗彎剛度,減少原構件的撓度,抑制構件變形和裂縫擴展。具體步驟如圖11所示。

(1)在W4號齒塊旁粘貼碳纖維板,粘貼的碳纖維板長度應與W4鋼束相近,且縱向位置盡量與W4號預應力鋼束所在位置重合,并延伸到彎起處。共粘貼3條碳纖維板,單片碳纖維板寬100mm、厚10mm。

(2)使用100cm×10cm碳纖維布壓條對碳纖維板進行固定。

5 結論

(1)頂板局部鋼束失效后,截面上緣正應力略微增大,截面下緣正應力變化較大,但仍滿足規范要求。

(2)承載能力極限狀態下全橋的正截面抗彎強度滿足要求;正常使用極限狀態下應力、撓度和裂縫驗算等均符合規范要求。

(3)對混凝土空鼓修復采用的步驟和方法:首先,鑿除空鼓;其次,使用U型鋼筋對下沉的預應力鋼束固定;再次,涂抹環氧混凝土修復空鼓位置。

(4)對預應力鋼束下沉修復,可采用沿預應力鋼束粘貼預應力碳纖維板,錨固點位于彎起處,并使用碳纖維布壓條對碳纖維板進行固定。