浮性水產飼料膨化加工參數優化研究

奚小波,孫福華,張翼夫,單翔,張琦,金亦富,張瑞宏

(揚州大學機械工程學院, 揚州大學江蘇省現代農機農藝融合技術工程中心, 江蘇 揚州 225127)

膨化加工技術是目前國外飼料加工業中普遍采用的技術,其廣泛應用于飼料資源開發、特種動物飼料及水產飼料的加工等[1-2]。膨化水產飼料是一種優質環保型飼料,具有加工效率高、污染低等特點[3-4]。目前美國70%、韓國100%的水產飼料生產采用擠壓膨化加工技術和雙螺桿擠壓膨化機,可提高飼料的轉化率,通過改變機具參數控制飼料密度,提高飼料在水中的穩定性,以滿足不同習性水產生物對飼料浮性的要求[5-6]。然而,我國大多數飼料加工企業仍采用環模制粒法,通過環模制粒生產的飼料密度大、顆粒硬、易沉入水底、在水中浸泡10~20 min內易潰散、采食性較差,造成大量飼料資源的浪費[7-8]。同時,殘留于水中的飼料在微生物分解作用后產生氮和磷,造成養殖水體環境的破壞[9]。

隨著我國水產養殖業向綠色、生態、低碳方向發展,對水產飼料加工提出了新的要求,因此迫切需要研制一種浮性水產飼料。浮性水產飼料需要具備高膨化度、低容積密度等特點[10]。目前浮性水產飼料的研究集中在飼料的漂浮性[11-12],未能深入探索膨化參數對浮性飼料的品質影響。本文開展擠壓膨化工藝對水產浮性飼料品質影響規律的研究,包括膨化度、容積密度、吸水性和溶失率,優化了膨化生產工藝,并通過掃描電鏡分析了飼料微觀形貌,旨在為發展高品質浮性水產飼料研究和工業化生產提供參考。

1 材料與方法

1.1 試驗材料與設備

以鯉魚飼料為例,首先將原料通過80目(孔徑0.18 mm)的分級篩進行分選,然后按魚粉15%、玉米粉40%、面粉30%、麥麩15%的質量比例混合,再加一定量的水攪拌與飼料充分混合,調整膨化機工作參數進行飼料膨化[13]。膨化加工設備為DS32-Ⅱ型雙螺桿試驗擠出機(濟南賽信機械有限公司),機筒分3段[14]。各段加工溫度為:加料段,70 ℃;加溫段,120 ℃;出料段,根據試驗設計溫度范圍為140~160 ℃。采用Zeiss Supra 55場發射掃描電鏡(ZEISS公司)觀察飼料粒表面的微觀形貌。其余均為實驗室常用儀器。

1.2 試驗設計

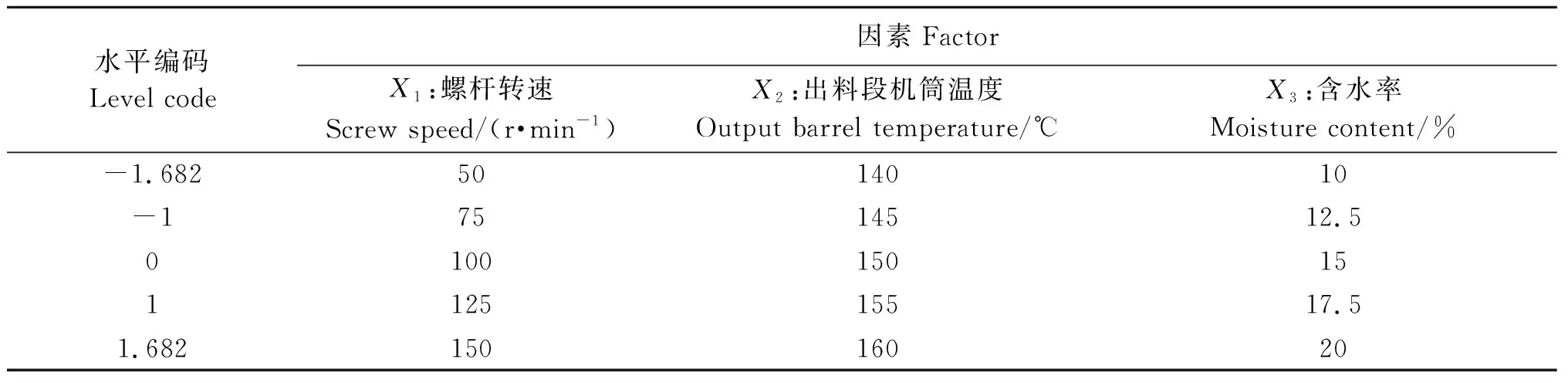

根據雙螺桿試驗擠出機主要參數特性,試驗選擇螺桿轉速X1、出料段機筒溫度X2和物料含水率X33個因素進行中心復合設計,采用三元二次回歸正交旋轉組合試驗方案,以膨化度Y1、容積密度Y2、吸水性Y3和溶失率Y4作為飼料加工品質的評價指標,通過試驗數據建立數學模型分析各個因素對試驗指標的影響。試驗因素水平編碼如表1所示,響應面分析法試驗設計如表2所示。

表1 試驗因素水平編碼Table 1 Test factor level code

表2 響應面分析試驗設計Table 2 Response surface analysis test design

1.3 測定項目及方法

1.3.1膨化度 每組試驗條件下各隨機取5粒飼料,并用游標卡尺測直徑,取其平均值。膨化度E計算公式[15]如下。

(1)

式中,Df為飼料直徑,mm;Dd為模孔直徑,0.5 mm。

1.3.2容積密度 采用容積25 mL、質量M1的量筒,在其內加飼料,待加至15 mL時,測得量筒與飼料總質量M2,則容積密度ρ的計算公式如下。

(2)

式中,M1為量筒質量,g;M2為量筒和飼料總質量,g;V為飼料體積,15 mL。

1.3.3吸水性 取5 g飼料放進篩孔尺寸比顆粒直徑小一級的網篩,浸入22.5 ℃清水中,20 min后取出瀝干飼料表面水分,然后稱重,則吸水性R計算公式如下。

(3)

式中,M3為浸泡后的吸水飼料質量,g。

1.3.4溶失率 參照SC/T 1026—2002《鯉魚配合飼料》[16],與吸水性測定方法一樣,將樣品浸泡20 min后取出烘干。溶失率A計算公式如下。

(4)

式中,G為原飼料質量,g;W為烘干后的飼料質量,g;X為飼料含水率(用烘干法測定),%。

1.4 數據處理

根據中心復合設計原理,采用Design-Expert軟件進行回歸分析,三元二次多項式方程的一般式[17]如下。

(5)

式中,Xi和XiXj分別表示一次項和相互交叉項對響應值Yi的影響,b0、bi、bij為回歸系數。

2 結果與分析

2.1 響應面分析結果及回歸方程

響應面試驗結果見表3,回歸方程系數見表4。從表4可以看出,模型達到顯著(P<0.05)或極顯著水平(P<0.001),各指標模型的決定系數R2在0.82以上,說明三元二次多項式模型與飼料各項特性響應面有較高的擬合性;各項指標模型的失擬項均大于0.05,失擬不顯著。

表3 響應面分析試驗結果Table 3 Results of response surface analysis test

表4 回歸方程系數Table 4 Coefficients of regression equation

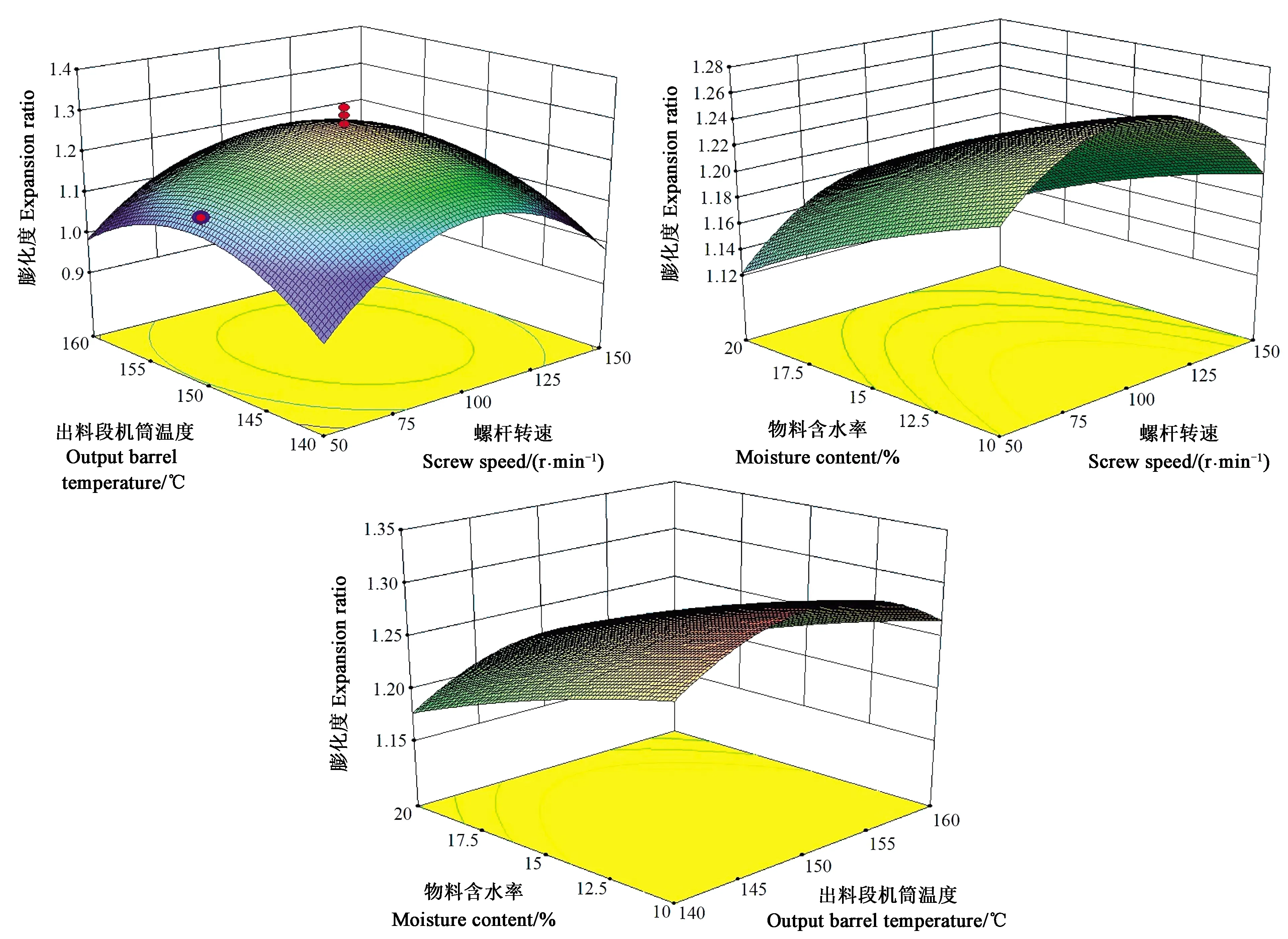

2.2 膨化參數對飼料膨化度的影響

由表4可知,物料含水率對飼料膨化度有顯著負線性影響(P<0.01)。圖1為膨化參數與飼料膨化度關系的響應面分析圖。由圖1可知,在螺桿轉速或出料段機筒溫度恒定時,隨著物料含水率的增加,飼料膨化度降低。同時,螺桿轉速二次項與出料段機筒溫度二次項也顯著影響飼料膨化度。在螺桿轉速或出料段機筒溫度恒定時,隨著出料段機筒溫度或螺桿轉速的升高,飼料膨化度呈先增大后減小的趨勢。綜上分析,螺桿轉速、出料段機筒溫度、物料含水率對飼料膨化度的影響顯著,控制好螺桿轉速與出料段機筒溫度在適中范圍,且保持低物料含水率,有利于獲得高膨化度飼料。

圖1 膨化參數與飼料膨化度關系的響應面分析Fig.1 Response surface analysis of the relationship between expansion parameters and fodder expansion ratio

2.3 膨化參數對飼料容積密度的影響

表4回歸分析結果顯示,物料含水率與飼料容積密度顯著正線性相關(P<0.001)。由圖2可知,在螺桿轉速或出料段機筒溫度一定時,容積密度隨著物料含水率的增加而提高;當物料含水率較低時,螺桿轉速和出料段機筒溫度對飼料的容積密度影響較小;當物料含水率較高時,容積密度隨著螺桿轉速和出料段機筒溫度的提高而減小。螺桿轉速與出料段機筒溫度對飼料容積密度的影響程度較小。綜上分析,要想獲得低容積密度浮性水產飼料,物料含水率盡可能低(<15%)。

圖2 膨化參數與飼料容積密度關系的響應面分析Fig.2 Response surface analysis of the relationship between expansion parameters and fodder bulk density

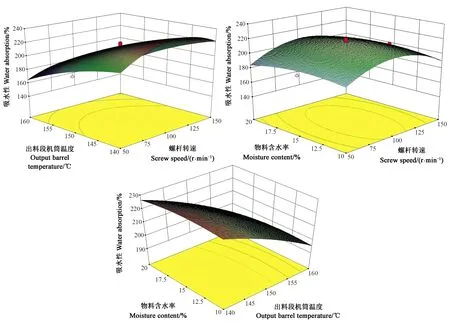

2.4 膨化參數對飼料吸水性的影響

由表4回歸分析可知,出料段機筒溫度對飼料吸水性有顯著負線性相關(P<0.001),螺桿轉速二次項也顯著影響飼料吸水性。由圖3可知,飼料吸水性隨著出料段機筒溫度的升高而減小。螺桿轉速對飼料吸水性影響表現為,隨著螺桿轉速的增加,飼料吸水性先增后降。物料含水率對飼料吸水性影響較小。綜上分析且結合膨化參數對飼料容積密度的影響關系,要想獲得低吸水性的飼料,螺桿轉速與出料段機筒溫度應盡可能高。

圖3 膨化參數與飼料吸水性關系的響應面分析Fig.3 Response surface analysis of the relationship between expansion parameters and fodder water absorption

2.5 膨化參數對飼料溶失率的影響

表4回歸分析顯示,螺桿轉速與出料段機筒溫度對飼料溶失率有極顯著負線性相關(P<0.001)。從圖4可以看出,飼料溶失率隨著螺桿轉速及出料段機筒溫度的提高而降低得非常明顯。而物料含水率對飼料溶失率影響較小,當螺桿轉速或出料段機筒溫度恒定時,物料含水率的大小對飼料溶失率幾乎無影響。綜上分析,螺桿轉速和出料段機筒溫度對飼料溶失率的影響較大,因此,要使飼料水中越穩定,即低溶失率,螺桿轉速與出料段機筒溫度應盡可能高。

圖4 膨化參數對飼料溶失率關系的響應面分析Fig.4 Response surface analysis of the relationship between expansion parameters and fodder dissolution ratio

2.6 最優膨化參數確立

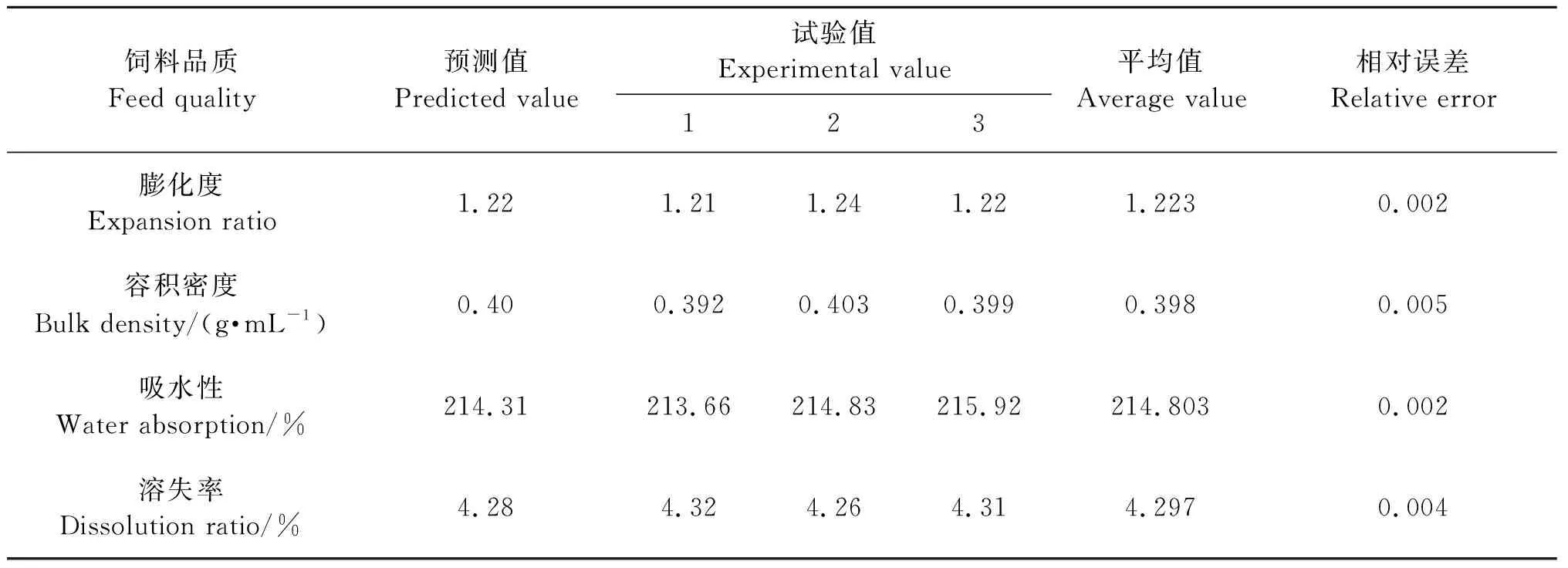

通過正交響應分析結果(表4)可知,在保證飼料膨化度的條件下,應盡量選擇較高的螺桿轉速與出料段機筒溫度與較低的物料含水率。為進一步最優膨化參數,對各膨化品質下的回歸方程取一階偏導數為零,并求各方程組,得到對應最優飼料品質的膨化參數,綜合確認最佳工藝參數為螺桿轉速130 r·min-1,出料段機筒溫度150 ℃,物料含水率10%。在最優工藝膨化參數條件下對模型的預測值進行驗證,對最優條件下生產的飼料進行3次平行驗證試驗。表5試驗結果顯示,浮性水產飼料膨化度、容積密度、吸水性和溶失率的試驗平均值與預測值的相對誤差較小(<0.005),說明該模型預測結果與實測結果吻合,模型準確。

表5 驗證試驗結果Table 5 Results of verifying experiment

2.7 飼料微觀形貌

選取試驗號11膨化參數(螺桿轉速100 r·min-1、出料段機筒溫度140 ℃、物料含水率15%)下加工的飼料與最優工藝(螺桿轉速130 r·min-1、出料段機筒溫度150 ℃、物料含水率10%)下加工的飼料進行微觀形貌表征,如圖5所示。從試驗號11飼料的微觀結構可以看出,其表面存在鱗片狀物料,這是物料糊化未完全的表現,其主要原因是出料段機筒溫度較低、物料含水率較高,不利于物料向熔融態轉變,同時其內存結構呈層片狀,這是螺桿轉速較低導致的,此會導致飼料的溶失率較大。從最優工藝加工的飼料微觀結構可以看出,其表面相對光滑圓潤,物料的熔融效果較好,同時其表面無裂紋,結構質密,膨化加工綜合質量較好。

3 討論

采用響應面分析法研究了螺桿轉速、出料段機筒溫度和物料含水率對飼料加工品質的影響。結果表明,適中的螺桿轉速、出料段機筒溫度以及低物料含水率有利于形成較高的飼料膨化度;高螺桿轉速與高出料段機筒溫度有利于形成較低的飼料容積密度、吸水性以及溶失率。

根據BRüMMER等[18]、趙學偉[19]研究發現,適當的物料含水率可減小物料表面潤滑性,從而提高螺桿及膨化腔體對物料的摩擦力,并促使出料模口處物料壓力的增大,這有利于提高出模瞬間物料的膨脹程度,進而提高飼料膨化度。螺桿轉速不宜過大,轉速越大,物料擠出速度越快,物料膨化時間越短,不利于形成高膨化度飼料。與此同時,出料段機筒溫度也不宜過大,溫度升高后,物料內部水分散失嚴重,導致用于氣泡生長的氣體量減少,飼料膨化度降低。

優化后的浮性水產飼料膨化加工參數為螺桿轉速130 r·min-1,出料段機筒溫度150 ℃,物料含水率10%,其加工后的飼料微觀表面相對光滑圓潤,物料的熔融效果較好,結構質密,飼料膨化加工綜合質量較好。該研究可為高品質浮性水產飼料的工業化生產提供參考。