飛機舵機電液伺服系統智能PID控制方法研究

劉曉琳,蘇 楊

(中國民航大學 電子信息與自動化學院,天津 300300)

0 引言

飛機在飛行過程中通過舵機控制舵面偏轉[1],以實現飛行姿態的改變。因此飛機舵機性能的好壞至關重要。在實驗室條件下,利用飛機舵機電液伺服系統對飛機舵機進行力的加載,模擬舵機工作時的負載狀況,能夠克服傳統自破壞性實驗成本高、周期長的缺點[2-3]。飛機舵機電液伺服系統的設計難點在于,系統在實際工作過程中輸出與輸入存在誤差,即多余力[4]。多余力的存在對系統各項性能指標的提高造成了影響。因此,如何通過對系統控制方法的合理設計,達到補償輸出誤差、抑制多余力干擾的目的,是飛機舵機電液伺服系統的研究熱點之一。由于智能PID控制器可以在系統工作過程中進行自學習、自適應、自組織,通過對被控過程參數進行自動識別,達到自動整定控制參數的目的[5],從而適應被控過程參數的變化。此外,它還具有常規PID控制器結構簡單、可靠性高、魯棒性強、簡單易操作的特點。所以智能PID控制器不僅能夠適應飛機舵機電液伺服系統參數時變的性能特點,在實際應用中還具有較高的可行性。

本文首先引入蜂群算法[6]的選擇策略對粒子群算法[7]進行優化,再對PID控制器進行參數尋優,實現對飛機舵機電液伺服系統的智能PID控制。最后通過Simulink平臺進行仿真實驗,驗證基于智能PID控制方法的飛機舵機電液伺服系統具有更良好的跟蹤性能。

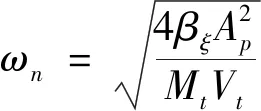

1 飛機舵機電液伺服系統數學模型

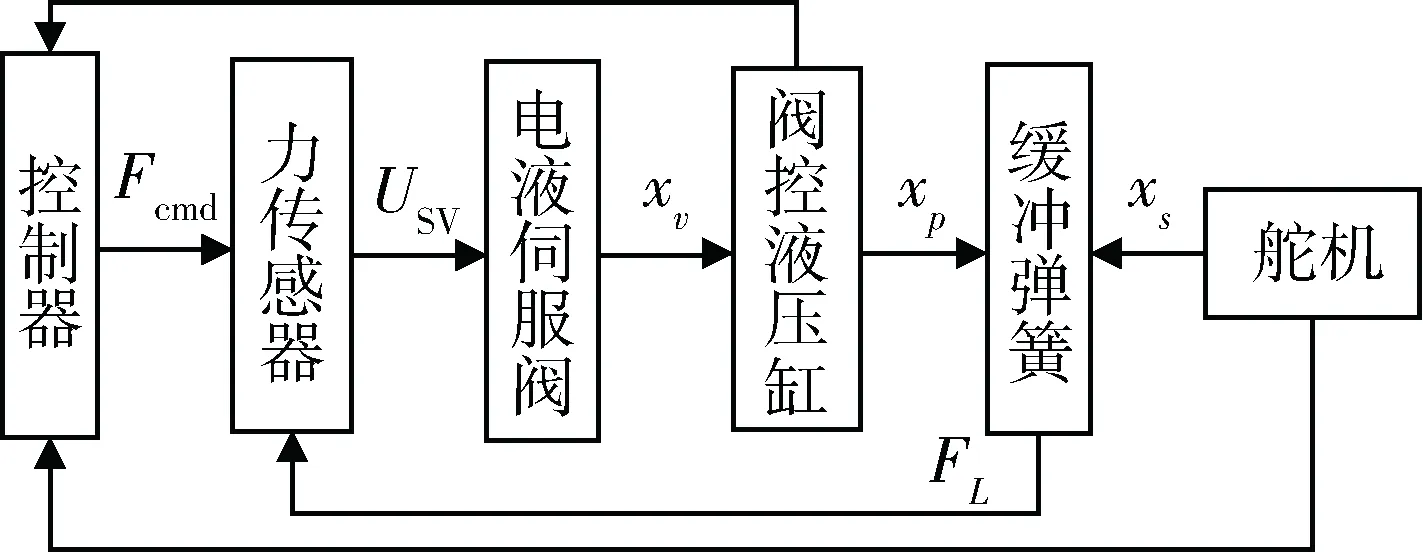

飛機舵機電液伺服系統原理框圖如圖1所示。

圖1 飛機舵機電液伺服系統原理框圖

控制器根據預設的加載梯度和實時獲取的舵機位移xs獲得指令力Fcmd,同時與閥控液壓缸輸出位移xp進行比較得到系統誤差e。

力傳感器輸出電壓USV與指令力和緩沖彈簧輸出力FL之差成正比關系,即

USV=KV/I(Fcmd-FL)

(1)

式中,KV/I為力傳感器系數。

電液伺服閥將電壓信號轉換為便于閥控液壓缸處理的機械能信號,驅動閥芯運動產生位移xv,其傳遞函數GSV(s)如下:

(2)

式中,Ts為時間常數;KSV為伺服閥增益。

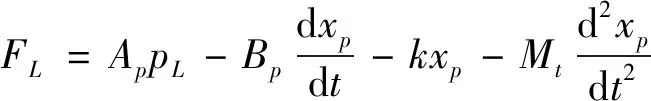

閥控液壓缸通過內部的閥芯運動,改變腔體體積,帶動伸出桿結構變換。其運動學方程為:

(3)

式中,Mt為活塞及負載質量;Ap為活塞有效面積;pL為液壓缸兩腔壓差;Bp為有效黏性阻尼系數;k為緩沖彈簧剛度系數;FL為緩沖彈簧輸出的加載力,且FL=KL(xp-xs),其中,KL為彈簧剛度系數。

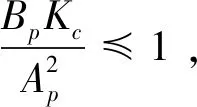

閥控液壓缸的壓力動態方程為

(4)

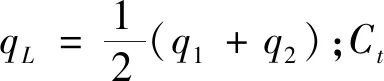

對閥控液壓缸負載流量方程進行線性化處理,以閥控液壓缸中位為零點,即在xv=0,pL=0以及qL=0附近進行泰勒展開,得到閥控液壓缸線性化負載流量方程為:

qL=Kqxv-KcpL

(5)

式中,Kq為伺服閥流量增益,Kc為伺服閥總流量-壓力系數。

分別對式(3)和(4)進行拉普拉斯變換,得到:

(6)

(7)

進而由式可得閥控液壓缸輸出為:

(8)

(9)

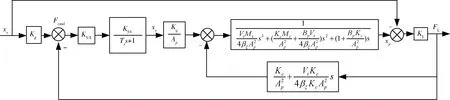

根據對飛機舵機電液伺服系統各個元件的建模,可得飛機舵機電液伺服系統的系統方框圖,如圖2所示。

圖2 系統方框圖

2 飛機舵機電液伺服系統控制方法

本文采用智能PID控制方法對飛機舵機電液伺服系統的控制器進行設計,包括智能算法參數尋優和PID控制器自適應整定兩個方面:

(1) 將蜂群算法的選擇策略引入粒子群算法中,提高尋優過程的準確性和快速性。

(2) PID控制器根據智能算法參數尋優結果進行在線自適應整定,在保持原有魯棒性、操作便捷性的基礎上,適應了非線性、時變性系統的性能特點。

2.1 智能算法優化設計

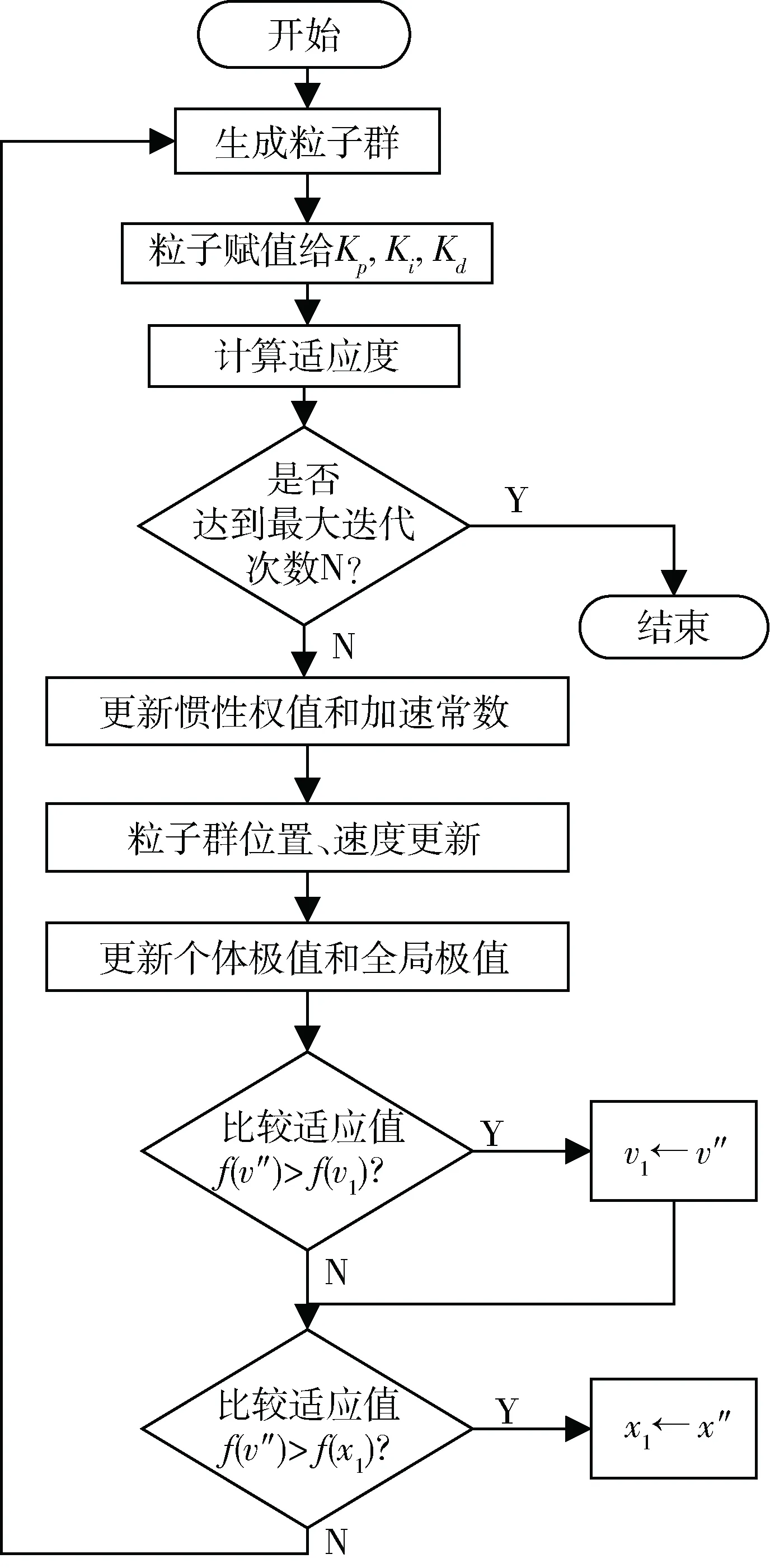

蜂群算法的選擇策略能夠對解的適應度進行評價[8],將該思想引入粒子群算法,即粒子的速度和位置在每次的迭代更新過程中也都進行評價,從而增加粒子群多樣性,提高粒子選擇的質量。

在粒子群算法中,粒子速度和位置的更新僅僅建立在對父代粒子的某一維層面進行操作,這種方式限制了算法的收斂速度和適用范圍。針對飛機舵機電液伺服系統控制器的特點,本文將粒子群算法的搜索維度相應拓展,采用多維搜索方式,設計參數D,D∈{1,2,3,...}來表示粒子的維度。由于算法的優化目標是得到PID控制器的一組最優參數kp、ki、kd,因此將粒子維度設置為3。用所有粒子的三維向量代表飛機舵機電液伺服系統PID控制器符合預設范圍和精度要求的全部控制參數。

以PID控制器的三個參數kp、ki、kd為優化目標,則所有粒子為三維向量,其速度和位置更新公式分別為:

(10)

(11)

對慣性權值進行自適應調整,調整方式為:

(12)

式中,wb為初始權值;we為迭代結束權值;f為粒子適應度;favg為粒子平均適應度;fmin為粒子最小適應度。

受蜂群算法觀察蜂階段對解進行局部搜索以提高算法尋優精度的啟發,本文采用正比選擇策略對粒子進行搜索,其基本思想是群體中每個粒子被選中進行評價的概率與其適應度成正比。因此,當種群規模為SN時,對于粒子i,設其適應度為Fi,則該粒子被選中的概率為

(13)

粒子在完成各維度更新后,利用蜂群算法的思想對粒子質量進行評價。如果粒子在新速度下的適應度較高,則用新速度替換原速度。同理,如果粒子在新位置下的適應度較高,則用新位置替換原位置。

當被選中粒子適應度未更新次數到達預先設定的極限時,需要放棄該粒子尋找下一個粒子。

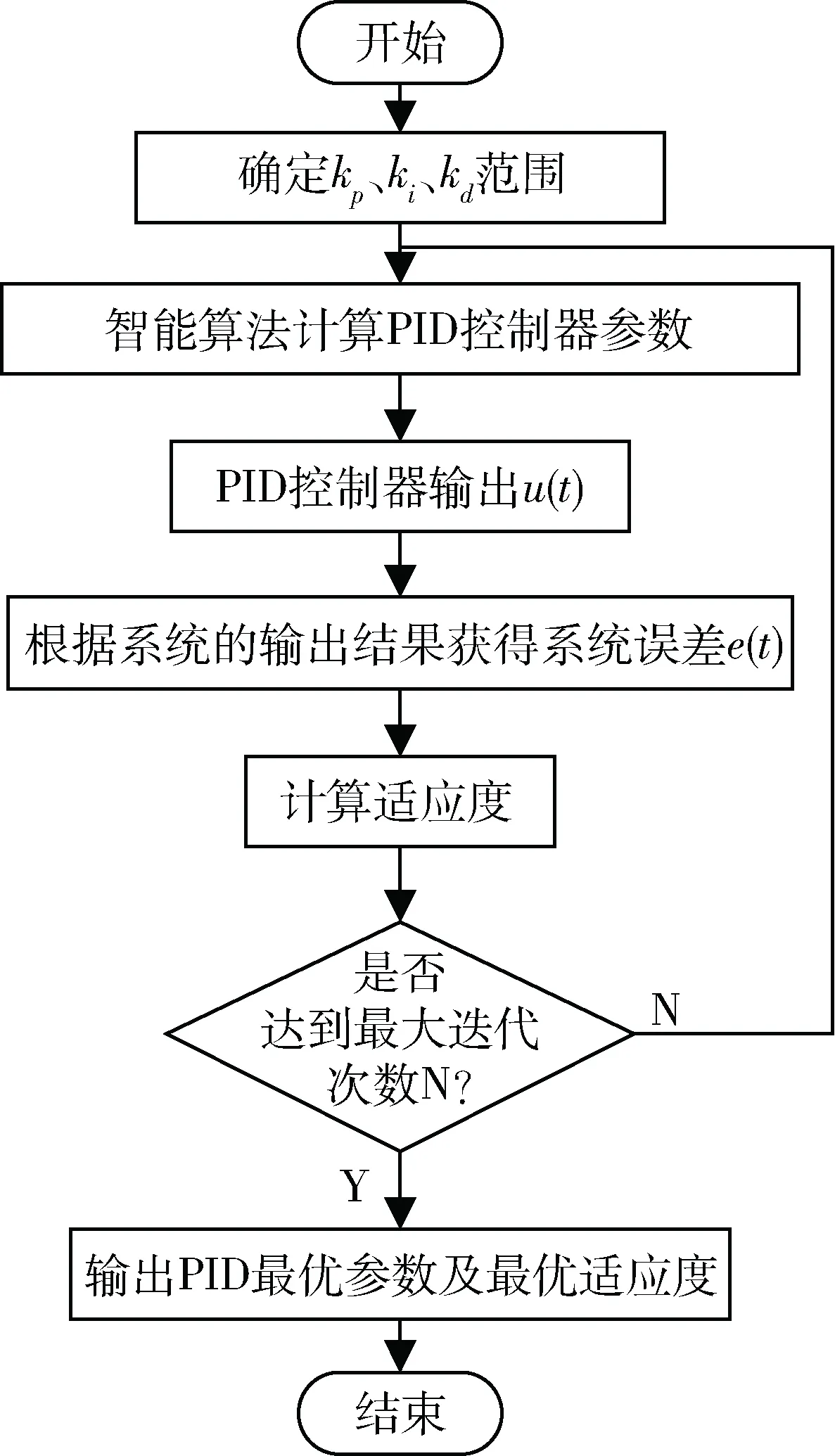

智能算法優化設計流程圖如圖3所示。

圖3 智能算法優化設計流程圖

2.2 智能PID控制器設計

智能PID控制器結合了智能控制和傳統PID控制器的優點,利用智能控制不依賴系統環境和被控對象精確數學模型的特點,對PID控制器參數進行自適應整定,從而大大降低了構建被控對象模型的難度和精確度,簡化了參數整定過程中的分析和計算步驟。智能PID控制器可以通過智能算法來調節比例系數kp、積分時間系數ki、微分時間系數kd三個參數達到預期控制目標,相較于傳統PID控制器的試湊法、理論設計法等,不需要根據經驗人為調節控制參數,能夠更好地滿足飛機舵機電液伺服系統的控制需求。

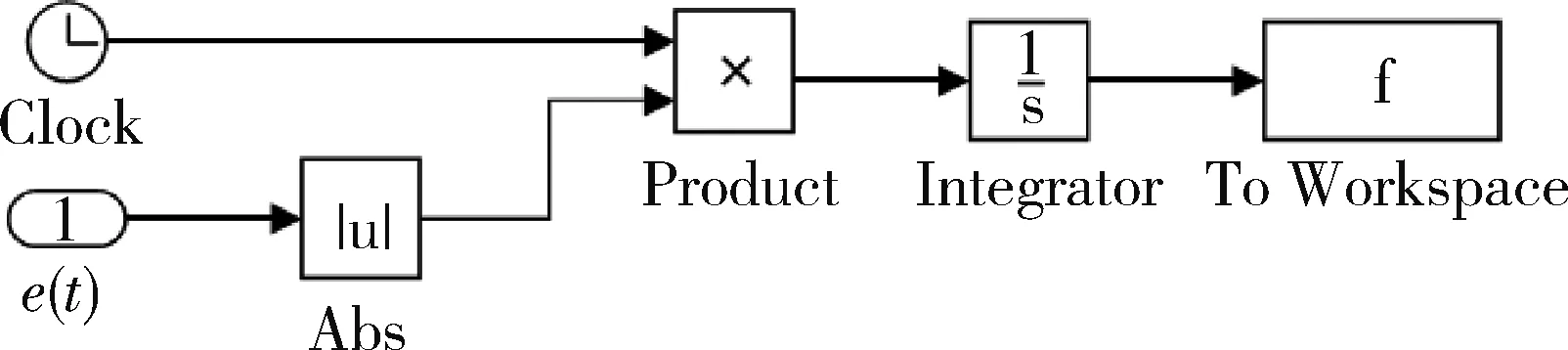

智能PID控制器的設計首先需要選擇合適的控制系統性能評價指標,既要體現系統性能的優越性,又要體現實際應用和計算分析中的易操作性。考慮到控制器設計常用的評判標準中,時間乘絕對誤差積分(ITAE)準則[9]能夠反映系統的調節品質和系統瞬態響應的穩定性,適應參數時變性系統的性能分析需求。因此,對于單輸入單輸出系統,通常采用ITAE準則作為衡量系統控制性能的指標。

由于ITAE指標能夠適應參數時變系統的性能分析需求,并反映系統瞬態響應的穩定性,因此本文采用ITAE指標直接構造系統的適應度函數表達式。適應度函數構造如圖4所示。

圖4 適應度函數結構圖

然后,根據所確定PID控制器參數kp、ki、kd的取值范圍,利用智能算法計算得到一組PID控制器參數。PID控制器再根據這組參數將系統的偏差函數e(t)通過比例、積分、微分運算輸出給被控對象,其控制規律為:

(14)

式中,u(t)為控制器輸出的加載力指令信號。

式(14)可用傳遞函數的形式表達為:

(15)

智能PID控制器的工作流程如圖5所示。

圖5 智能PID控制方法流程圖

3 仿真結果及分析

飛機舵機電液伺服系統的評定指標包括加載精度、跟蹤效果和抗干擾性這幾個方面。

其中,加載精度和跟蹤效果通過系統實際輸出與期望輸出之間的誤差來體現。同一個系統,加載梯度設置不同,則輸出結果也不同。在飛機舵機電液伺服系統中,通常將系統輸入信號設置為正弦信號,模擬實際工作過程中舵機的運動軌跡,再根據輸出端與輸入端信號的比較,得到系統誤差,從而判斷系統的加載精度。在分析過程中,常常結合飛機舵機電液伺服系統的頻率響應指標。常用的頻率響應指標為雙十指標,即系統實際輸出與期望輸出之間的幅度差在10%以內,相位差在10°以內。

抗干擾性通過系統在穩定運行中突然施加階躍擾動后的動態性能來體現。抗干擾性能指標包括動態降落和恢復時間:

(1)動態降落。在飛機舵機電液伺服系統穩定運行過程中,施加一定數值的擾動,使得輸出信號產生偏差值Δcmax%稱為動態降落,用系統輸出量相對于原穩態值c∞1偏差的百分數來表示。

(2)恢復時間。從階躍擾動開始,到系統輸出恢復到與新穩態值c∞2相差cb(cb通常取±5%或±2%)所用時間tf稱為恢復時間,其中,稱為輸出量在抗干擾性能指標中的基準值。

3.1 系統無擾動時仿真結果

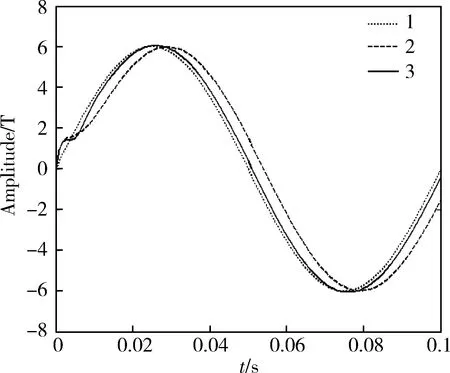

令輸入為幅值6 mm,頻率為10 Hz的正弦信號,當加載梯度為1 T/mm時,將基于傳統PID控制方法和基于智能PID控制方法的飛機舵機電液伺服系統仿真結果進行對比如圖6所示,其中曲線1為指令信號,曲線2為基于傳統PID控制方法的系統輸出信號,曲線3為基于智能PID控制方法的系統輸出信號。

圖6 無擾動仿真曲線

基于傳統PID控制方法,系統最大幅差約為16.7%,相差約為15.8°,不能滿足雙十指標。基于智能PID控制方法,系統最大幅差約為8.33%,相差約為6.1°,滿足雙十指標,且能夠提高系統的加載精度。同時,通過對比兩曲線可得,基于智能PID控制方法的系統具有更加良好的跟蹤效果。

3.2 系統有擾動時仿真結果

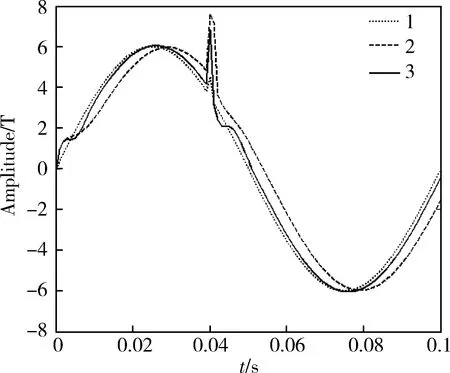

為了驗證智能PID控制方法對系統抗干擾性的影響,在系統運行到0.04 s時加入一個幅值為1 mm,周期為0.1 s,占空比為5%,相位延遲0.04 s的方波干擾信號,對比系統輸出結果如圖7所示,其中曲線1為指令信號,曲線2為基于傳統PID控制方法的系統輸出信號,曲線3為基于智能PID控制方法的系統輸出信號。

圖7 有擾動仿真曲線

當系統出現干擾時,基于傳統PID控制方法的系統出現較大的波動,動態降落為54.11%,恢復時間為0.08 s。基于智能PID控制方法的系統波動較小,動態降落為42.58%,調節時間為0.06 s。結果表明,系統出現干擾信號后,基于智能PID控制方法的飛機舵機電液伺服系統不僅能減少系統的動態降落,還能減少恢復時間,滿足系統對抗干擾性的要求。

4 結論

本文根據飛機舵機電液伺服系統的工作原理,建立系統數學模型,提出一種智能PID控制方法。該方法引入蜂群算法的選擇策略對粒子群算法進行優化,再對PID控制器參數進行尋優,從而實現PID控制器參數在非線性、時變性的飛機舵機電液伺服系統中的自適應整定。經過仿真研究發現,本文提出的智能PID控制方法相較于傳統PID控制方法,能夠符合系統要求,提高了系統的加載精度和穩定性,從而實現了對飛機舵機電液伺服系統多余力干擾的有效抑制。