喹啉季銨鹽與金屬陽離子作為鹽酸酸化緩蝕劑的協同作用*

(1.西南石油大學材料科學與工程學院,四川 成都 610500;2.西南石油大學化學與化工學院,四川 成都 610500)

酸化是油氣增產的重要措施之一。油氣田酸化過程中,往往通過加注高效緩蝕劑來達到防腐蝕的目的[1-3]。目前用于高溫酸化的緩蝕劑通常是多組分協同作用的混合緩蝕劑,主要是由緩蝕劑主劑、表面活性劑、緩蝕增效劑和有機溶劑等成分組成的[2-5]。其中,季銨鹽[6-9]與金屬陽離子的復配是重要的應用類型。以喹啉季銨鹽為主劑,在140 ℃下,20%(體積分數)鹽酸酸化條件下,評價不同濃度的Sb2O3,CuI及NiSO4與喹啉季銨鹽的協同作用效果,并對最優化的緩蝕劑配方2%(質量分數)喹啉季銨鹽+0.5%(質量分數)Sb2O3協同作用機理進行了分析。

1 試 驗

喹啉季銨鹽緩蝕劑的合成、評價等試驗用藥劑均為分析純試劑。酸化緩蝕劑的評價按照SY/T 5405—1996《酸化用緩蝕劑性能試驗方法及評價指標》開展試驗工作。具體腐蝕試驗采用N80鋼片,各元素質量分數分別是:C 0.35%,Si 0.30%,Mn 1.45%~1.75%,P 0.01%,S 0.01%,V 0.14%,其他為Fe。試樣尺寸為40 mm×13 mm×2 mm,試驗前逐級打磨(320,500,1000及2000號砂紙),然后分別以去離子水、石油醚和無水乙醇清洗,冷風吹干,稱質量備用。其他高溫高壓腐蝕評價方法按照標準要求進行。

腐蝕速率的計算按如下公式進行:

(1)

式中:V——腐蝕速度,g/m2·h;

W0——金屬的初始質量,g;

W1——金屬表面除去腐蝕產物后的質量,g;

S——金屬的表面積,m2;

t——腐蝕進行的時間,h。

緩蝕劑的緩蝕效率按如下公式進行計算:

(2)

式中:η——緩蝕效率,%;

V0——未加緩蝕劑時腐蝕速率,g/m2·h;

V1——加緩蝕劑時腐蝕速率,g/m2·h。

研究過程中用到的高溫高壓腐蝕評價釜采用大連科貿儀器有限公司的產品(GYF-301);紅外光譜采用美國熱電公司FT-IR(Nicolet 6700,Thermo Scientific);掃描電子顯微鏡(SEM)及能譜分析(EDS)采用卡爾蔡司顯微圖像有限公司ZEISS EV0;X射線衍射(XRD)采用荷蘭帕納科公司的X Pert PRO MPD開展相關測試工作。

2 結果與討論

2.1 喹啉季銨鹽緩蝕劑的合成和表征

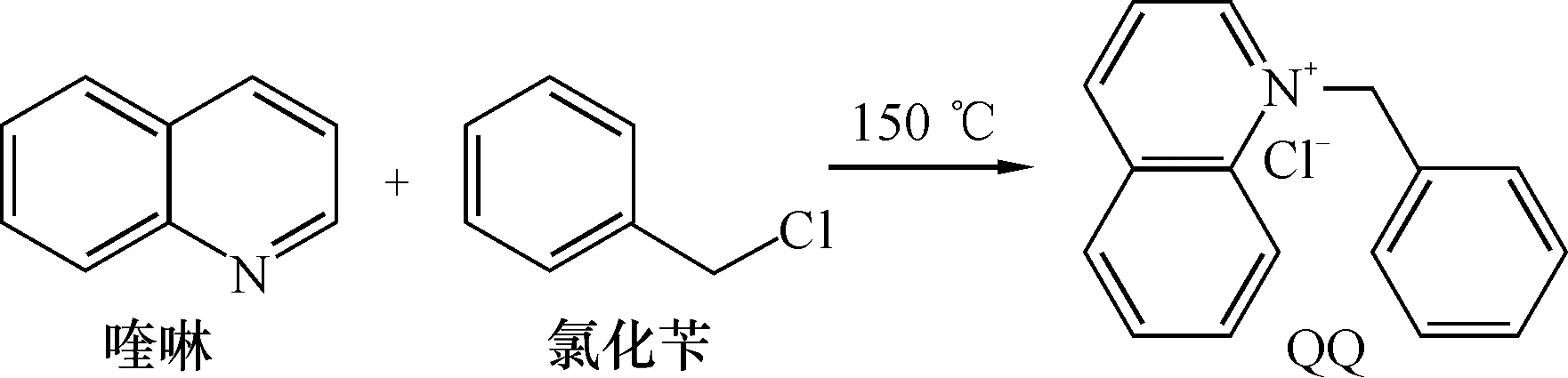

喹啉季銨鹽緩蝕劑的合成是通過季銨化反應完成的,反應方程式為:

摩爾比1∶1的喹啉與氯化芐在150 ℃下反應,反應時間為6 h。反應結束后得到暗紅色的黏稠狀液體,直接作為酸化緩蝕劑產品。

該喹啉季銨鹽緩蝕劑呈暗紅色,較為黏稠。用試管做溶解性對比試驗,研究與水(去離子水)不同比例及不同靜置時間對溶解性的影響。緩蝕劑與水按不同比例混合(1∶1,1∶3,1∶5,1∶10)。

喹啉季銨鹽與水按不同比例混合,剛混合時水溶性良好,1 h與0 h相比變化不大,24 h后溶液也僅是變得稍透明了一點,可見喹啉季銨鹽的水溶性良好,且與時間關系不大。

緩蝕劑的紅外光譜測試如圖1所示。

圖1 喹啉季銨鹽緩蝕劑的紅外光譜圖

該喹啉季銨鹽可能含有以下鍵及官能團:二分子締合(3 500~3 200,寬吸收帶),游離(3 500~3 300,可變)—3434.11;OCO(~2 349)—2 362.55;—CC—(1 680~1 620),—CN(1 690~1 640)—1 645.08;苯環骨架(1 620~1 450)—1 517.10;—C(CH3)2(1 395及1 365雙峰)—1 394.28。紅外光譜分析表明,合成季銨鹽中含有目標基團,合成成功。

2.2 金屬化合物對緩蝕效果的影響

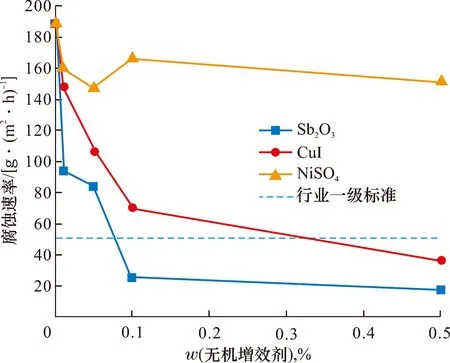

緩蝕增效劑是與緩蝕劑主劑復配的物質,能夠大幅度地提升緩蝕劑的性能。常用且效果較好的無機物增效劑有:氧化銻、CuI,CaCl2,錫鹽、鎳鹽和鋁鹽等。對比研究了Sb2O3,CuI和NiSO4三種無機金屬化合物在不同濃度下與2%(質量分數)喹啉季銨鹽的復配效果。無機金屬化合物質量分數梯度分別為:0,0.01%,0.05%,0.1%和0.5%。試驗在140 ℃、20%鹽酸中進行評價,結果如圖2所示。

圖2 與無機金屬化合物的復配效果

由圖2可以得出,三種無機增效劑的加入,可以有效地與喹啉季銨鹽形成復配作用,降低N80鋼的腐蝕速率。隨著增效劑質量分數的增加,腐蝕速率呈下降趨勢。NiSO4的增效作用相對較弱。而Sb2O3和CuI加入后協同緩蝕作用效果明顯。隨著無機增效劑質量分數的增加,N80鋼腐蝕速率顯著下降,其中CuI質量分數為0.5%時,腐蝕速率達到標準要求的一級指標(140 ℃,體積分數為20%HCl,4 h,緩蝕劑加量2%~3%,腐蝕速率40~50 g/m2·h);而Sb2O3的加量大于0.1%時腐蝕速率為25.56 g/m2·h,遠低于行業一級指標。因此,Sb2O3與喹啉季銨鹽的協同緩蝕效果更為優異。

通過復配篩選研究表明,Sb2O3與喹啉季銨鹽的協同作用效果最為顯著。故以此為基礎,開展喹啉季銨鹽與氧化銻的協同作用研究。

2.3 喹啉季銨鹽含量對緩蝕作用的影響

固定Sb2O3加入質量分數不變(0.5%),改變喹啉季銨鹽緩蝕劑濃度對緩蝕效率的影響如圖3所示。由圖3可知,季銨鹽質量分數增加,腐蝕速率顯著降低,當季銨鹽質量分數為1.0%時,腐蝕速率降至41.95 g/m2·h,緩蝕效率達到了97.79%;當季銨鹽質量分數為2.0%時,腐蝕速率最低,達到18.01 g/m2·h,緩蝕效率達到了99.05%;之后再增加喹啉季銨鹽用量,腐蝕速率上升,當季銨鹽質量分數為3.0%時,腐蝕速率又上升至132.95 g/m2h,緩蝕效率降低到了92.99%,無法達到行業標準要求。故最佳緩蝕劑協同作用加量為:喹啉季銨鹽2%+0.5% Sb2O3。

圖3 緩蝕劑加量對緩蝕效率的影響

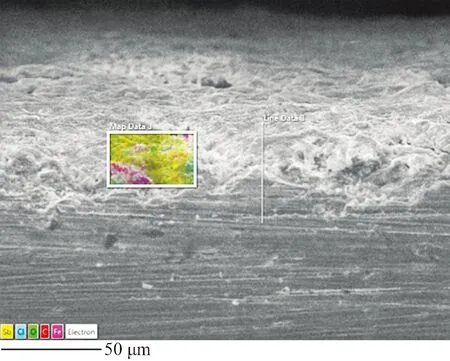

2.4 喹啉季銨鹽與Sb2O3協同緩蝕作用

喹啉季銨鹽與Sb2O3協同作用形成復合膜是緩蝕作用的主要原因。為了解喹啉季銨鹽與Sb2O3協同緩蝕作用機理,開展了SEM及EDS截面分析和XRD分析,試圖了解二者協同緩蝕成膜的機理。圖4為20%HCl酸化介質中未添加緩蝕劑N80鋼截面形貌。圖5為加入質量分數2%喹啉季銨鹽+0.5%Sb2O3酸化試驗(140 ℃,4 h)后N80鋼截面形貌。從圖4可以看到,未加緩蝕劑的表面腐蝕產物較厚,無明顯緩蝕劑復合膜的跡象。從圖5可以看出,加入混合緩蝕劑后,金屬表面明顯有一層較薄的致密保護膜,該保護膜起到了高效緩蝕效果。針對這一層膜的進一步EDS分析表明,該膜層中含有明顯的Sb元素,質量分數達到了34.38%,如圖6所示。

圖4 20%HCl酸化介質中未添加緩蝕劑

進一步的XRD分析表明,界面處復合膜中銻元素以單質Sb的形式存在,如圖7所示。由于N80鋼基體本身并不含有Sb元素,界面膜中Sb元素的存在表明了無機增效劑Sb2O3參與了緩蝕劑的成膜過程。增效劑Sb2O3在固液界面還原,沉積于金屬表面,與酸化緩蝕劑主劑(成膜物質,喹啉季銨鹽)共同形成復合膜,起到緩蝕作用。

圖5 加入2%喹啉季銨鹽+0.5%Sb2O3

圖6 酸化試驗后N80鋼片界面層EDS分析

圖7 腐蝕后N80鋼表面的XRD對比分析

3 結 論

(1)三種無機金屬增效劑與喹啉季銨鹽均存在協同緩蝕作用。其中Sb2O3和CuI增效作用明顯,通過復配可以達到一級指標;Sb2O3與喹啉季銨鹽的協同緩蝕效果更為優異;

(2)季銨鹽含量對協同緩蝕作用影響顯著,最佳緩蝕劑協同作用加量為:喹啉季銨鹽2%(質量分數)+0.5%(質量分數)Sb2O3;

(3)喹啉季銨鹽與Sb2O3協同作用形成復合膜是緩蝕作用的主要原因。增效劑Sb2O3在固液界面還原,沉積于金屬表面,與酸化緩蝕劑主劑(成膜物質,如喹啉季銨鹽)共同形成復合膜,達到緩蝕作用。