對某球罐腐蝕減薄缺陷案例的分析

鄭華(湖北特種設備檢驗檢測研究院宜昌分院,湖北 宜昌443000)

在對某企業的一球形儲罐進行定期檢驗時,發現有如下腐蝕減薄缺陷。因球罐容積大(其基本情況見表1),盛裝的介質易燃燒、易爆炸、中度危害,具有較大的危害性,且缺陷涉及范圍較廣,因此采取了多種檢驗檢測方法并舉的措施,認真細致的分析缺陷產生的原因,形成了檢驗案例。

表1設備的基本情況

1 檢驗情況

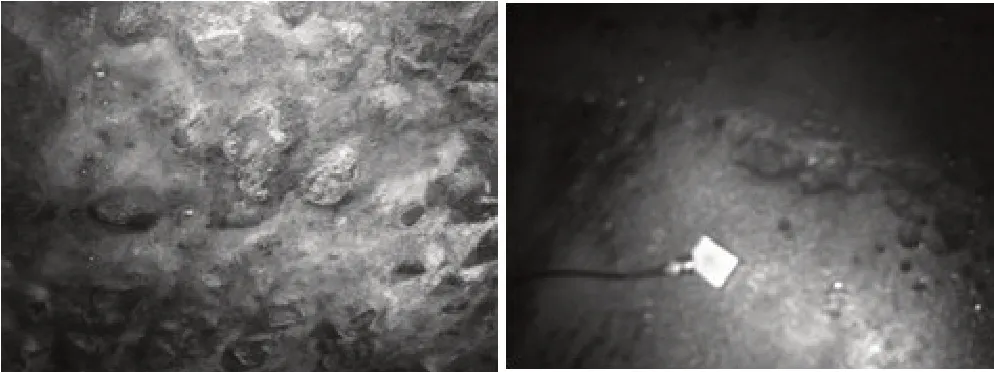

該壓力容器于2014年7月20日安裝竣工完畢并投入使用,已按要求辦理使用登記證,各手續合法。按照TSG21-2016《固定式壓力容器安全監察規程》(以下簡稱《固容規》)有關定期檢驗的要求,使用單位于設備投用后三年內申請定期檢驗,我機構根據《固容規》的要求,根據球罐的制造材料、盛裝介質等球罐參數信息編制了專用檢驗方案,在宏觀檢驗時[1],發現內部下極板處出現環狀麻坑腐蝕。呈現寬度50mm,長度3m,深度為3~4mm 的腐蝕凹坑,在罐內中上部出現環狀腐蝕帶,同時上部出現片狀鼓泡狀腐蝕,參見圖1。

圖1 設備腐蝕產生凹坑和片狀鼓泡

2 成因分析

2.1 缺陷的類型

因該在用設備內壁發現的是腐蝕減薄類缺陷,且其腐蝕嚴重程度呈液面腐蝕>氣相腐蝕>液相腐蝕的特征。對于腐蝕類缺陷,其成因較為復雜,根據《承壓設備損傷模式識別》對于腐蝕類減薄缺陷的描述,腐蝕可以分為鹽酸腐蝕、電化學腐蝕、硫酸腐蝕、氫氟酸腐蝕、磷酸腐蝕、苯酚腐蝕、大氣腐蝕、層下腐蝕、土壤腐蝕、高溫硫化物腐蝕(無氫氣環境)、高溫硫化物腐蝕(氫氣環境)、環烷酸腐蝕、氧化腐蝕、冷卻水腐蝕、鍋爐冷凝水腐蝕、煙氣露點腐蝕、堿腐蝕、石墨腐蝕、硫氫化銨腐蝕(堿性酸性水)、氯化銨腐蝕、酸性水腐蝕(酸性酸性水)、沖蝕/沖蝕腐蝕、燃灰腐蝕、二氧化碳腐蝕、胺腐蝕、微生物腐蝕、甲酸腐蝕、乙酸腐蝕、乙二酸腐蝕、對苯二甲酸腐蝕、微振腐蝕等31種[2]。縱觀如此多的腐蝕類型,和本球罐盛裝介質相關的腐蝕類型有鹽酸腐蝕、電化學腐蝕、酸性水腐蝕(酸性酸性水)等。

2.2 介質特性

該球罐的介質是一氯甲烷,它屬于無色易液化的氣體,具有弱的醚味。熔點-97.7℃,沸點-23.7℃,爆炸極限8.1%~17.2%(體積比)。易溶于水,溶于醇,與氯仿、乙醚、冰酷酸混溶,高溫時水解成甲醇和鹽酸,極易燃,與空氣混合能形成爆炸性混合物。遇熱、明火、強氧化劑易燃,并生成光氣。在工業運用中,主要用作致冷劑、甲基化劑,還用于有機合成。

按照HG/T 20660-2017《壓力容器中化學介質毒性危害和爆炸危險程度分類標準》對介質的分類標準,屬于中度危害介質。

3.3 缺陷成因分析

根據前述缺陷性質和介質特性的描述,該球罐的使用溫度為-30~60℃,而一氯甲烷的沸點是-23.7℃,則罐內應是氣液共存,存在氣液分界線。在球罐下部的液態一氯甲烷,則可能存在氯離子,即可能存在氯化氫,為腐蝕減薄的發生創造條件。按此思路,查詢使用單位的運行記錄及其運行指標,發現平時的液位正好處于腐蝕最嚴重的環線附近,本次定期檢驗時候,對球罐進行內部清理時,環線附近也發現殘留了一部分一氯甲烷。

查工藝流程記錄,發現介質中運行指標含一氯甲烷99.5%、少量氯化氫,水分小于100ppm,從罐體的腐蝕情況上看,應該是使用單位對水分含量控制不足,造成水和氯化氫結合,形成氯化氫溶液,該溶液對球罐制造材料形成鹽酸腐蝕,特別是液位線附近腐蝕較為嚴重。根據《承壓設備損傷模式識別》對鹽酸腐蝕形態的描述,碳鋼和低合金鋼鹽酸腐蝕時可表現為均勻減薄,介質局部濃縮或露點腐蝕時表現為局部腐蝕或沉積物下腐蝕[2],這和本次檢驗過程中發現的腐蝕形貌完全一致。

3 凹坑計算的快速判斷

因本次檢驗發現較多局部腐蝕較為嚴重的情況,甚至有的存在點蝕,為徹底消除隱患,已要求使用單位將點蝕打磨,形成了眾多的凹坑。根據TSG21-2016《固定式壓力容器安全技術監察規程》第8.5.7條(3)規定:局部腐蝕,腐蝕深度超過壁厚余量的,應當確定腐蝕凹坑形狀和尺寸,并且充分考慮檢驗周期內腐蝕凹坑的尺寸變化,參照8.5.4的規定定級,8.5.4條即是關于凹坑計算的規定。本次檢驗中發現了不少腐蝕深度超過了壁厚余量的,需要逐個去判斷是否進行凹坑計算,耗時費力,因此在本次檢驗中,參照同行有關經驗,對凹坑是否需要進行G0計算做出了以下總結。利用該方法可以快速判斷是否需要進行G0計算,大大提高了檢驗效率。

(1)若凹坑深度<實測厚度-名義厚度+腐蝕裕量,則凹坑允許存在;

(2)若凹坑深度>實測厚度-名義厚度+腐蝕裕量,則需要進行G0計算。即:實測厚度-凹坑深度<名義厚度-腐蝕裕量,進行G0計算。或者說實測厚度-凹坑深度<計算厚度+腐蝕裕量+負偏差+圓整值-腐蝕裕量,進行G0計算;即:實測厚度-凹坑深度<計算厚度+負偏差+圓整值,進行G0計算。

舉例說明:在對一腐蝕凹坑進行打磨時,發現此處實測壁厚為46,打磨后形成圓滑過渡的長度為310mm,寬度為50mm,深度為5mm 的半橢球凹坑,采用上述快速判斷法,實測厚度46-凹坑深度5=41mm<名義厚度48-腐蝕余量1.5=46.5mm,則快速判斷其需要進行凹坑計算,且因該儲罐不存在疲勞載荷和材質劣化傾向,裂紋周圍無表面和埋藏缺陷,打磨后凹坑表面光滑且平滑過渡,可以進行G0計算。運用此法省時又準確。

4 處理措施

(1)立即停止使用該球罐,配合檢驗機構徹查腐蝕減薄的原因。

(2)對已發生腐蝕的部位進行清理打磨,打磨后進行磁粉探傷,對超過腐蝕裕量的部位進行凹坑計算,必要時進行補焊,其他腐蝕較輕的部位打磨,與母材形成圓滑過渡。

(3)縮短檢驗周期,運行一年后進行開罐檢查。

(4)加強與球罐相連的設備、管道的腐蝕情況。

(5)注意工藝干燥脫水效果,對介質有害成分加強監測,避免有害成分超標。

5 結語

該壓力容器才投用后第三年,首次定期檢驗即發現了腐蝕減薄的情況,說明按照國家標準法規的要求及時申請定期檢驗十分重要,特種設備的定期檢驗是保障設備安全的重要措施。