裂解氣壓縮機介質結焦對軸位移與推力瓦溫的影響

佟永龍 王利勇 趙錚(沈陽鼓風機集團股份有限公司,遼寧 沈陽 110869)

1 裂解氣壓縮機工作介質的結焦現象

裂解氣壓縮機一般是三缸布置,分為高、中、低缸,缸體均為水平剖分結構形式,。壓縮機工作介質是由20多項不同種類混合氣體組成,分子量較大。工作介質中含有的不飽和烯烴[1]在缸內高溫、高壓作用下,介質中的析出物會逐漸結焦,粘聚在轉子、隔板的流道內部。如果這些結焦物得不到有效的清理,就會越聚越多,阻塞流道并附著在平衡盤及平衡盤密封上,對壓縮機的軸向力平衡效果產生影響。

2 注油注水系統的作用

缸內的結焦物是粘聚在壓縮機缸體流道上,在壓縮機運行過程中無法停車進行清除,為保證裂解氣壓縮機的安全、穩定運行,壓縮機會配備注水注油系統[2]進行清洗。注水注油系統分為兩種:注水系統是通過外在附屬設備對壓縮機某一級注入軟化水,注入位置在級擴壓器彎道出口,回流器之前,注水后可降低當前級介質的溫度來阻止介質產生結焦。通常在壓縮機出口溫度接近或達到預計的工藝介質結焦溫度時,即可開始注入軟化水來降低介質溫度;注油系統是指在壓縮機入口管道和壓縮機某一級給壓縮介質中注入清洗油,用來潤滑壓縮機內部流道表面,以防止聚合物黏附,通常在結焦初期即可投入運行。

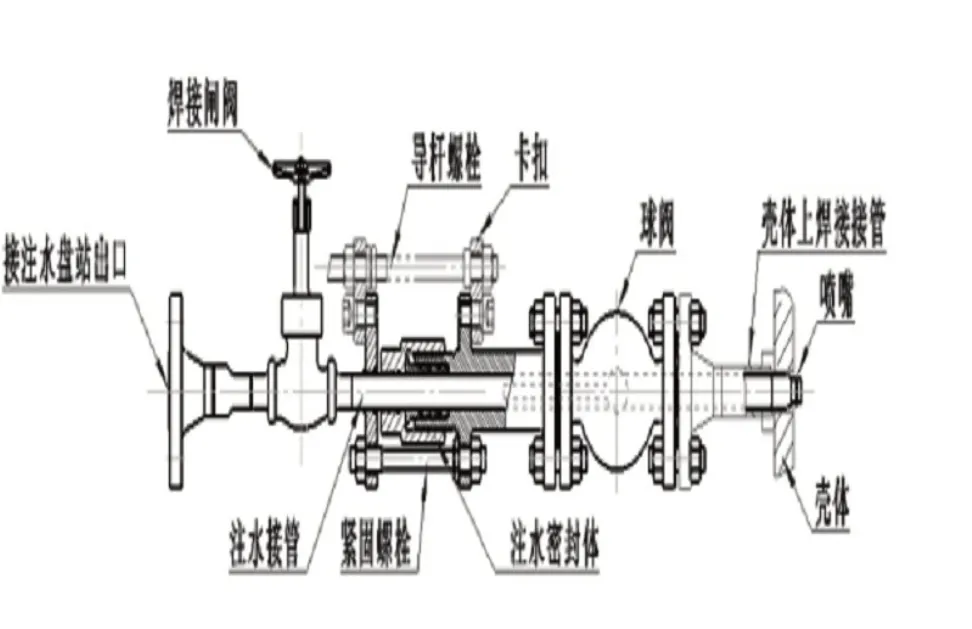

注水注油系統的壓力、流量是根據裂解氣壓縮機缸體與管道的工藝參數進行計算,再根據不同的壓力、流量配備不同型號的接管與噴頭,使液體霧化的效果、清洗效果達到最佳。

圖1:注水注油裝置

圖2:壓縮機葉輪流道

3 介質結焦對軸位移、推力瓦溫產生影響的案例診斷

如果裂解氣壓縮機的軸向力平衡效果受到了介質結焦的影響,壓縮機監測點中的軸位移與推力瓦溫就會出現了連續上漲趨勢,并且上升的幅值較大,這種現象通過查看測點變化趨勢時,更加明顯。某裂解氣壓縮機,2015 年4 月開車以來至2017 年4 月軸位移較為穩定,軸位移值在0.2mm 至0.25mm 之間,推力瓦溫在59 ℃至61 ℃之間。2018 年1 月至2018 年12月,軸位移出現較快上升趨勢,從0.289mm 上升至0.593mm(報警值0.50mm、聯鎖值0.70mm),止推瓦溫度從63.5 ℃升至98 ℃(報警值105℃、聯鎖值115℃)。在降低進油油溫,增大壓縮機進油油量后,軸位移與推力瓦溫還在持續上漲,并無停止趨勢。受到以上測點數值上升的影響,壓縮機只能降低負荷,使壓縮機軸向推力變小緩解壓縮機受到的影響。

詳細排查壓縮機運行情況發現,此裂解氣機組在運行后,注水注油裝置很少使用,在排除其他影響因素后,分析是由于缸體內部結焦嚴重,轉子葉輪流道、密封上都可能有較多的結焦。尤其是轉子平衡盤結焦,會影響機組軸向推力平衡效果。

4 介質發生結焦后應如何處理

離心壓縮機屬于旋轉機械,組成部件較多,結構復雜。裂解氣壓縮機介質結焦對軸位移及推力瓦溫所產生的影響,不僅僅要從單一方面進行分析與解決,需要從機械運行、工藝操作及結構優化三大方面綜合處理。

4.1 機械運行方面

壓縮機使用的推力軸承具有一定彈性變形能力,而且推力軸承尺寸較大,承載負荷能力較好,可以將報警值和聯鎖值適當加大到0.65mm/0.85mm。

進一步降低機組潤滑油的漆膜[3]傾向指數,通過更換潤滑油,增加濾漆膜濾油機采用樹脂吸附法降低漆膜傾向指數減少軸瓦積焦,進一步消除其他因素對推力軸承的影響。

4.2 工藝操作

提高裂解氣壓縮機一段入口溫度,由于介質內含水,介質濕度會進一步增大,可以減緩缸體內介質焦化、結垢的效果。

配合乙烯裝置的工藝要求,調整發生軸位移或推力瓦溫升高的缸體出口的冷卻溫度,有助于降低出口壓力,減小軸向力。調整壓縮機進氣量,使裂解氣壓縮機在輕質化[4]工況下運行,提升壓縮機組的操作效率,降低蒸汽使用量。

裂解氣壓縮機所配備的注水注油系統,在機組日常操作中就要時常開啟,通過持續有效的降溫、潤滑來預防結焦情況的發生,也能夠防止注水主要裝置的堵塞與銹蝕。在發現軸位移與推力瓦溫持續升高后,需要檢查注水注油裝置的投用情況、使用效果、檢查噴頭是否堵塞及進水壓力、流量大小。在投用注水注油系統時,要分日多次進行清洗,使清洗液能夠充分的降低介質溫度,潤滑流道表面。如果結焦情況比較嚴重,可以在使用注水系統注入清洗油,使流道得到充分潤滑。在注水系統注油時,要根據清洗油的組成情況重新計算注入流量與壓力,注水裝置中的不耐油密封墊也要更換。

4.3 結構優化

裂解氣壓縮機一般為三缸布置,介質成分的組成較為復雜,在投產運行后與原設計參數會有偏離,因此可根據壓縮機穩定運行的參數,重新計算軸向力,準備轉子平衡盤及密封備件,進行轉子結構的優化,使轉子更適應實際運行工況。同時,轉子與隔板組成的流道部分可以進行磨料流處理,高分子材料噴涂處理,可大大降低介質焦化后粘附的幾率。

5 結語

裂解氣壓縮機在設計時已經考慮到介質結焦的情況,配置了注水注油操作,分別進行降溫與清洗的作用。而在機組的日常操作中,往往忽視了注水注油系統的操作與檢查。介質結焦后在短期運行過程中可能看不到影響,但是結焦逐漸增多,就會導致壓縮機軸位移及推力瓦溫的升高,影響機組運行周期。在了解結焦所產生的影響后,需要我們通過規范注水注油系統的操作進行預防。在發現介質結焦的影響后,采用機械運行、工藝操作及結構優化三方面方案,進行綜合處理。