推土機離合器壓力低故障分析與處理

(山推工程機械股份有限公司工程機械研究院,山東 濟寧 272073)

1 故障現象

某臺大馬力推土機SD90-5 在驗證40h后,出現在發動機怠速、1 擋行走時,底盤液壓系統主壓力和1 擋離合器壓力低的故障。稍微加大發動機油門后,系統主壓力及1 擋離合器壓力可升高到標準范圍內。其它擋位離合器壓力在發動機任何轉速下都正常。具體壓力測試結果如表1 所示。

表1 壓力測試結果

2 底盤液壓系統原理介紹

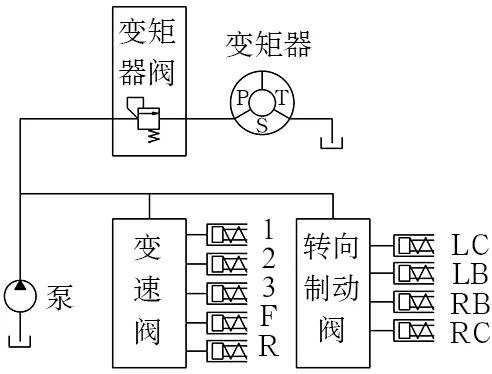

SD90-5 底盤液壓系統原理簡圖如圖1 所示,泵輸出油的同時供給變矩器閥、變速閥和轉向制動閥。變矩器閥內有調壓閥(即溢流閥),調壓閥決定了變速閥和轉向制動閥的最高壓力,泵多數的油一直經調壓閥溢流,然后供給變矩器。變速閥控制變速箱內的方向離合器(前進F、后退R)和擋位離合器(1 擋、2 擋、3 擋)的結合、分離,從而控制推土機的行駛方向和速度。轉向制動閥控制轉向制動總成內的轉向離合器(左轉向LC、右轉向RC)和制動離合器(左制動LB、右制動RB)的分離、結合,從而控制推土機的左右轉向。

圖1 底盤液壓系統原理簡圖

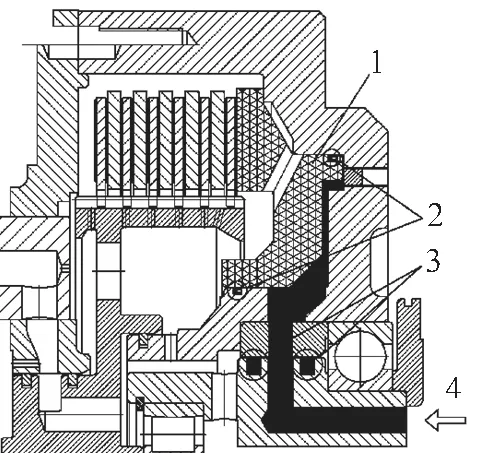

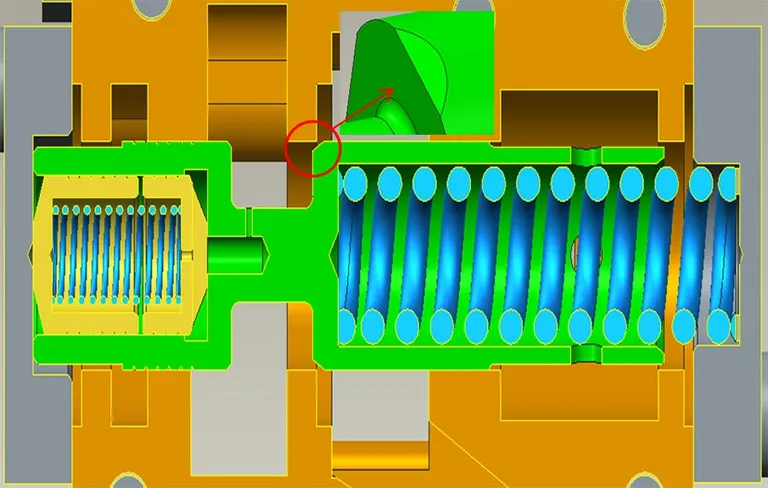

液壓油推動各離合器內的活塞來是實現離合器的結合或分離,如圖2 所示。活塞外圈和內圈各有1 個密封環,以便使活塞形成密封腔,其中1 擋離合器還有另外2 個旋轉密封環,而且旋轉密封環一直存在少量的泄漏。如果密封環磨損或損壞,就會導致此離合器內的壓力油異常泄漏,導致離合器壓力低。

圖2 1擋離合器密封結構

3 故障處理過程

通過分析底盤液壓系統原理,結合以往故障處理經驗,確定可能的故障原因,并根據由簡單到困難的處理順序進行了以下測試和檢查。

3.1 測量泵的效率

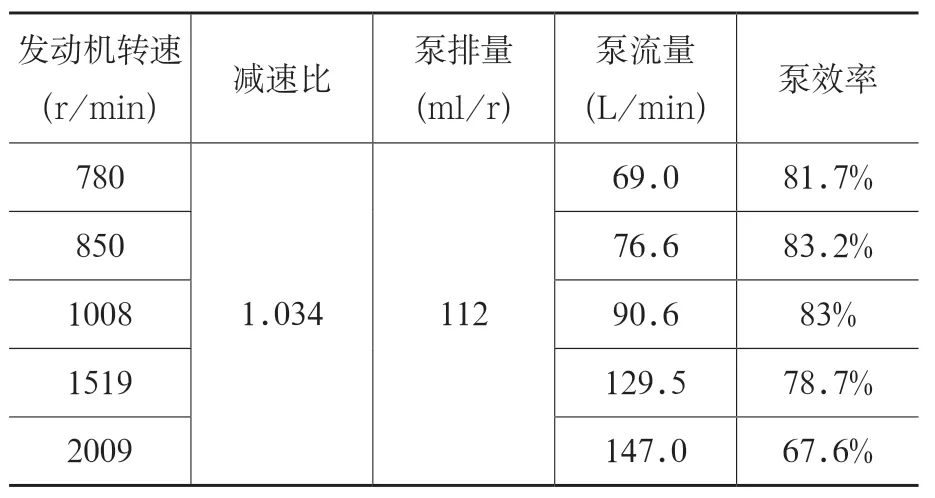

測量泵的流量,以確認是否是泵的效率降低、流量不足導致系統主壓力低。在泵出口的管路中串入流量計,測量發動機不同轉速下泵的流量及效率,測量結果如表2 所示。

表2 泵的效率測試結果

由于泵的安裝位置高于底盤底部的油箱1m左右,泵的效率低于在實驗室的測試數據,且發動機轉速越快,泵吸油口的負壓越高,泵的效率會越低。以前的測試數據對比,此泵的效率正常。

3.2 測試變矩器閥

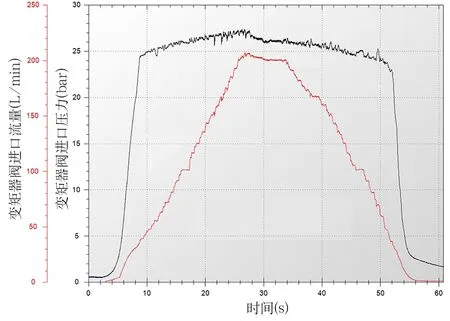

將變矩器閥拆下,裝到試驗臺對其中的調壓閥進行流量—壓力曲線測試,測試結果如圖3。從測試結果可以看出,曲線開始階段有一段斜坡,調壓閥流量大于36.2L/min 時,壓力才能上升到24bar 以上。

圖3 調壓閥流量—壓力測試

調壓閥的結構剖面如圖4 所示,閥芯的閥口棱邊處存在4 個倒角,且在閥芯未移動時就有一定的通流面積,相當于一固定節流孔。在流量較小時,液壓油從倒角處通過,流量越大倒角處的壓力損失越大,壓力損失達到一定程度時,閥芯才開始移動,這時壓力才能達到設計要求,這就是測試曲線中開始階段有斜坡的原因。根據調壓閥的參數進行計算,測試結果基本符合設計要求。

圖4 調壓閥結構剖面圖

3.3 測試傳動總成泄漏量及其拆解檢查

將傳動總成拆出,并裝到試驗臺測試泄漏量,在泵出口及變矩器出口加入流量計,兩流量差值即為變速閥、轉向制動閥、變矩器閥和變矩器的總泄漏量。對比此次測試的泄漏量和前期裝車前測試的泄漏量,泄漏量增大了11L/min,可以確認傳動總成內存在異常泄漏。

將傳動總成拆解,檢查所有擋位離合器的密封件,其中1 擋離合器的旋轉密封環的外圈磨損嚴重,失去密封效果,如圖5 所示。

圖5 磨損的旋轉密封環

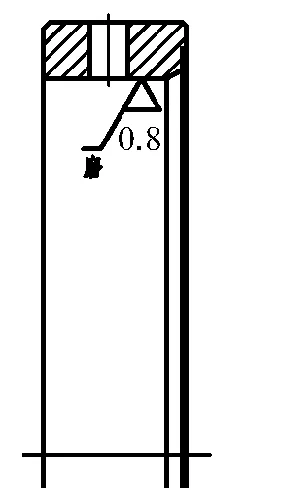

檢查與此旋轉密封環配合的件,配合面的粗糙度要求為0.8,如圖6 所示,經檢測實際為6.4。因此基本確認了故障原因,與1 擋離合器旋轉密封環配合件的粗糙度不合格導致了1 擋離合器旋轉密封環的異常磨損,加大了1 擋離合器的泄漏量。

圖6 與旋轉密封環配合件

3.4 更換不合格件并重新測試

將1 擋離合器的粗糙度不合格的件更換為合格件并更換新的旋轉密封環,最后將傳動總成恢復。重新測試傳動總成的泄漏量,其泄漏量減小為正常范圍,而且在與發動機怠速相同的轉速下,系統主壓力、1 擋離合器壓力都在標準范圍內。

4 故障分析及結論

從以上處理過程可以看出,故障的直接原因為:1 擋離合器內與旋轉密封環配合的件粗糙度差,導致了1 擋離合器旋轉密封環的磨損,其泄漏量增加了11L/min。

1 擋離合器泄漏量的增加,導致了經過調壓閥的流量減少。結合故障時的測壓結果和變矩器調壓閥的測試結果,在發動機怠速度時,系統壓力為22bar,此壓力已經進入變矩器流量-壓力曲線的斜坡段(圖3)。因為此曲線段的斜率很大,經過變矩器調壓閥的流量由22bar 時的32.8L/min 增加到36.2L/min 時,調壓閥壓力即可上升到24bar,這也是稍微加大發動機油門,系統壓力即可上升到標準范圍內的原因。

由于1 擋離合器有11L/min 的泄漏,泵輸出的壓力油到1 擋離合器需要經過管路、變速閥、離合器內部油道,存在一定的壓力損失,1擋離合器壓力會比系統壓力22bar 低,最終只有19bar。

1 擋離合器中的旋轉密封環對其配合件的加工精度要求很高,是容易出現泄漏的問題點。而且一旦出現泄漏,維修非常麻煩,需要將設備大拆,拆出傳動總成后再將其拆解、檢查、維修。因此,裝機時一定要保證1 擋離合器旋轉密封相關件的質量。

5 改進措施

通過以上測試及分析可以看出,底盤液壓系統內的泄漏增加11L/min,即可導致變矩器調壓閥的壓力降低到標準范圍以下。隨著設備使用時間的增長,泵的效率會不可避免地慢慢降低,系統內液壓元件的泄漏也會不可避免地慢慢增加,這也會導致底盤液壓系統壓力降低。因此,為了提高系統的可靠性,提出了以下2 點改進措施。

1)減小變矩器調壓閥的初始開口面積 可以通過改變閥芯的倒角形狀實現,本次是將閥芯左側蓋板的內側面銑低0.5mm,使閥芯左移,減小了初始開口面積。

2)適當增大泵的排量 由于改動較大,本文暫不考慮實施。