反吊鋪底法在海上現澆墩臺施工中的應用

1.引言

長島縣北隍城島陸島交通碼頭工程位于山東省煙臺市長島縣,北隍城島地處渤海海峽,黃、渤海交界處。合同開工日期為2016年04月18日,竣工日期為2016年11月20日,目前該項目已投入使用。

本工程施工地點為一座遠岸孤島,海島地質結構復雜,自然環境惡劣,對海上現澆墩臺施工影響較大,如何進行墩臺底模板鋪裝、保證底模板安全穩定是本文研究的重點內容。

2.工藝流程及操作要點

本工程設計為高樁碼頭結構,下部為灌注樁基礎,上部為現澆墩臺結構。本工程現澆墩臺采用反吊鋪底法施工,鋪底時先安裝反吊架,再依次鋪設主梁、次梁、方木及竹膠板,最后進行墩臺鋼筋、模板及混凝土施工。

2.1 施工準備

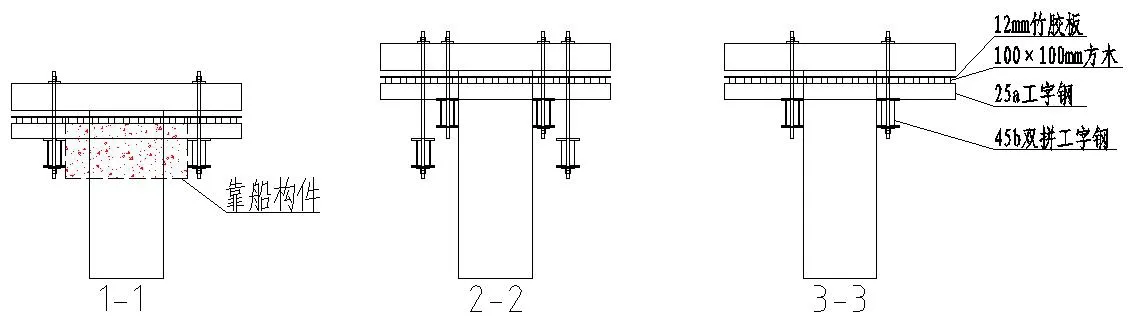

根據樁間距、結構布置等情況,對墩臺底模板結構分別進行受力計算:主梁受力按照單跨一端懸臂的簡支梁計算,次梁受力按照三等跨兩端懸臂的簡支梁計算,方木受力按照五等跨連續梁計算。通過對主梁、次梁、方木的強度和剛度驗算,確定墩臺反吊底模材料如下:

主梁:雙拼45b工字鋼;次梁:25a工字鋼,間距600mm;橫梁:雙拼45b工字鋼;反吊筋:φ50圓鋼;底模板:100mm×100mm方木、間距250mm,12mm厚竹膠板滿鋪,見圖1。

2.2 安裝臨時反吊架

為便于主梁安裝,需提前在每根灌注樁上臨時設置2組反吊架,每組反吊架采用在1根U型φ25圓鋼兩側各焊接1根500mm長10[工字鋼,工字鋼底部焊接200mm直角三角形鋼板,鋼板厚度為10mm,鋼板與工字鋼及圓鋼連接部位實施滿焊,焊縫高度6mm,確保焊接質量。臨時反吊架安裝到位后,通過墊鋼板調整反吊架頂面標高,再安裝雙拼45b工字鋼主梁。

2.3 主梁安裝

主梁采用2根45b工字鋼雙拼焊接而成,單根主梁長度為12m,兩工字鋼間拼縫距離為60mm,工字鋼上下兩面由綴板焊連,綴板尺寸為360mm×150mm×10mm,綴板間距為1000mm。根據墩臺底標高(墩臺底標高存在650mm的錯臺)和樁位分布情況,為避免主梁產生過大懸臂且操作方便,沿垂直于碼頭方向灌注樁兩側安裝通長雙拼45b工字鋼做主梁。

主梁安裝時,采用吊裝架將2組雙拼主梁同時起吊安裝,主梁安放到臨時支架上后,立即采用φ25螺栓將2組主梁橫向連接,夾緊灌注樁,進行臨時加固。為確保主梁穩定安全,反吊系統安裝前,吊裝鋼絲繩不得拆除。

圖1 墩臺底模板鋪裝斷面圖

2.4 安裝扁擔橫梁及反吊筋

扁擔橫梁采用2根45b工字鋼雙拼焊接而成,兩工字鋼間拼縫距離為60mm,工字鋼上下兩面由綴板焊連。反吊筋必須采用熱軋光圓鋼筋,不得使用螺紋鋼筋,本工程反吊筋均為φ50mm光圓鋼筋。

每根灌注樁樁頂設計2組扁擔橫梁進行反吊,扁擔橫梁按指定位置擺放就位后,通過穿插反吊筋,將扁擔橫梁和主梁進行連接加固。反吊筋頂端掛在扁擔橫梁上部,底端拖住主梁底部,為防止吊筋滑絲,反吊筋上下兩端設置20mm厚鋼墊板并擰上2個配套高強螺母。

安裝反吊筋時,先將主梁前后兩端懸掛在扁擔橫梁上,待主梁兩端反吊筋安裝完成并帶勁后方可拆除吊裝繩索;安裝工人通過倒鏈調整主梁標高,然后將中間未安的反吊筋安裝齊全。主梁安裝完成后,測量人員重新精確測量主梁安裝標高,工人通過調整反吊筋上下螺栓高度進行主梁標高調節。

2.5 鋪設次梁

次梁采用25a工字鋼,垂直于主梁方向布置,次梁間距為600mm。次梁單根長度為9m或12m,擺放時應將次梁兩端搭接位置錯位布置,錯位間距不小于3米;若搭接位置懸空,則搭接處需通過滿焊來保證次梁連接質量。

2.6 鋪設方木和竹膠板

鋪底方木尺寸為100×100mm,垂直于次梁方向布置,方木中心間距為250mm,用10#鐵絲將方木與次梁捆綁固定。底板采用12mm厚竹膠板,并用鐵釘與方木固定,保證底模的平整。

2.7 墩臺鋼筋綁扎

墩臺鋼筋加工成型后運至現場,乘落潮時間段人工綁扎,鋼筋綁扎順序為:測量放線→倒運鋼筋→綁扎底層鋼筋→支墊混凝土墊塊→布設馬蹬筋→綁扎上層鋼筋。

2.8 墩臺模板支立

墩臺側模采用木模板支設,每段墩臺由四片模板組成,各片模板之間通過槽鋼、拉條、方木進行組合固定。

2.9 墩臺混凝土澆注

北隍城島無混凝土拌合站,故采用JS500強制式混凝土攪拌機攪拌。攪拌機每小時實際出灰量約20方,底層單次最大混凝土量102方,澆注時間約5.1小時。結合北隍城島潮汐狀態,低潮時間能夠完成底層單次最大方量混凝土的澆注。

2.10 墩臺混凝土養護

混凝土澆筑完畢表面初凝后要及時進行土工布覆蓋,并用淡水澆濕養護,飽水覆蓋養護時間不少于14天。要求施工人員專人養護并做好養護記錄。

2.11 墩臺底模板拆卸

為確保墩臺底模拆卸方便和安全,需在墩臺混凝土內沿主梁方向埋設直徑100mm PVC管,間距3000mm。待混凝土強度達到設計拆模強度后,即可進行墩臺底模板拆除。

①先將鋼絲繩的一端穿過預埋的PVC管,將主梁的前端或后端捆綁牢固,鋼絲繩另一端通過倒鏈掛在已安裝好的預埋件上,通過調整倒鏈長度將主梁拉緊;同一根主梁兩端拉緊后方可將此主梁上的反吊筋及螺栓全部拆卸掉。按照同樣方法將全部主梁的反吊筋及螺栓依次拆卸掉。

②同一段墩臺主梁的反吊筋及螺栓全部拆卸后,由調度統一指揮,多組人員同時緩慢松動倒鏈,同一段墩臺的底模板會在自重作用下下沉,沉放至距離墩臺底0.5m時停止并進行鋼絲繩固定。

③施工人員可趁低潮,乘竹筏從墩臺邊緣向內側拆除底板和方木,利用吊機從邊緣抽出。

④用剪刀將次梁上的捆綁鐵絲剪斷,然后用麻繩將次梁2~4根一組捆起來,用交通船或吊機從墩臺側邊拽出,先拆除次梁后再用同樣的方法拆除主梁。

3.施工實踐中的經驗和教訓

3.1 制定合理的施工順序,提高施工效率

本工程現澆墩臺底標高較低,墩臺鋪底及加固等工作受潮水影響大,操作時間短且操作空間小,因此確定合理的施工順序,提高施工效率尤為重要。本工程現澆墩臺的底模鋪設為關鍵工序:先在已成型的樁頭上安裝臨時反吊架,再將加工好的主梁吊至臨時反吊架上進行固定;在每根灌注樁樁頂安裝扁擔橫梁,通過反吊筋將每根主梁吊起,形成底模主要受力框架結構;再依次鋪設次梁、方木和竹膠板,形成整個墩臺底模。按照合理的施工順序,形成流水作業,分段施工,提高施工效率。

3.2 合理分析、準確計算,保證施工安全

本工程設計為高樁碼頭結構,整個墩臺懸掛于已澆筑好的灌注樁上,施工時極易因主、次梁等部位受力不夠或澆筑混凝土時分灰不均勻而引發安全事故,施工前需對墩臺底模鋪裝結構進行合理分析,確定各結構的受力方式,并進行準確的受力計算,特別是主梁、次梁選用的材料型號、布置的間距等,只有通過合理分析、準確計算,才能確保整個墩臺施工安全。

4.結語

海上現澆墩臺施工的影響因素較多,其施工質量主要依靠施工前期策劃和施工過程控制,因此,施工人員必須全面詳細地熟悉整個施工工藝流程,通過施工前確定質量控制目標和檢驗標準,施工中嚴格落實操作要求,不斷總結經驗教訓,從而達到預期的質量控制目標,為上部結構的施工提供良好的基礎。通過該現澆墩臺的施工,我公司形成了一套較為成熟的反吊鋪底法施工工藝,并取得了較好的施工效果,為以后類似施工提供借鑒。